一种弹性针布的表面处理方法及防腐耐磨镀层弹性针布与流程

1.本发明涉及b21c1/00技术领域,具体涉及一种弹性针布的表面处理方法及防腐耐磨镀层弹性针布。

背景技术:

2.弹性针布一般在纺织行业中在对整梳棉、化纤、毛、绢、麻等纤维进行精细梳理时进行应用。纤维进行梳理用弹性针布包括梳棉机用弹性带条针布、梳毛机用梳理起毛针布、梳棉机用活动盖板针布,机织、针织、经编织物等进行起毛整理的弹性针布。目前应用的梳理用弹性针布大都采用在棉布及橡胶合成的基布上植入钢针,植入钢针后存在一定的问题,问题包括:钢针防锈性能差,钢针耐磨性能一般,钢针表面粗糙度差等,由于存在以上问题,会造成梳理用弹性针布使用性能不稳定,磨损衰退快,表面粗糙损伤纤维原料,锈迹污染原料等,从而造成使用梳理针布的产品质量不稳定,并且使针布更换周期加快,使用寿命大大降低。目前基于弹性针布采用棉布及橡胶合成的基布,在对钢针进行表面处理时,往往也会因棉布和橡胶存在防腐性、耐候性、耐氧化性、耐酸碱性差等问题无法对弹性针布进行表面处理。

3.专利申请号为cn202111567727.4的中国专利公开了一种耐蚀弹性针布钢针的制备方法及蚀弹性针布钢针,采用了对针布钢盘条经拉拔、奥氏体化和铅浴淬火处理得到所述耐蚀弹性针布钢针,通过对钢针本身进行成分的改善及加工工艺的改善,来获得耐蚀弹性针布钢针;但并没有涉及到通过对弹性针布进行表面处理来获取防腐耐磨镀层弹性针布。

4.因此,提供一种对弹性针布进行表面处理的处理方法,从而使获取的弹性针布的底布上植入的钢针具有优异的防腐性、耐磨性是目前需要解决的主要技术问题。

技术实现要素:

5.发明人在实验中发现,通过采用导电底布实现了对弹性针布进行电解抛光,并且使用特定的表面处理剂对弹性针布进行表面处理后,能实现弹性针布的底布上植入的钢针形成一定的表面处理层,并且表面处理层属于表面致密膜层,形成的表面处理层不仅能增加钢针的亮度还能增加钢针的耐磨性和耐腐蚀性,发明人发现解决钢针形成一定的表面处理层的同时也需要解决弹性针布的底布和植入的钢针能紧密接触的问题,当底布和植入的钢针不能紧密时会影响钢针形成表面处理层的均匀性和致密性。发明人发现解决钢针表面形成表面处理层的均匀性和致密性的同时还需要解决导电底布中导电层和弹性层能紧密贴合的问题,当导电层和弹性层不能紧密贴合时会影响底布和植入的钢针紧密结合的问题,进一步影响了弹性针布的使用周期时间。

6.为了解决上面问题,本发明提供了一种弹性针布的表面处理方法,包括以下步骤:

7.s1.对弹性针布表面进行清洗;

8.s2.对弹性针布进行表面处理得到处理层;

9.所述弹性针布的底布包括弹性层。

10.进一步地,所述弹性针布的表面处理方法,包括以下步骤:

11.s1.通过采用多弧离子溅射镀膜机,采用霍尔离子源对弹性针布表面进行离子束溅射清洗、活化;

12.s2.采用真空磁过滤阴极电弧源,并采用靶材对弹性针布进行表面处理得到处理层;

13.s3.对弹性针布表面进行降温处理。

14.所述步骤s1中霍尔离子源的工作电压为300-500v,工作电流为0.5-2a,工作气压为1-6

×

10-4pa,工作时间为10-20min。

15.所述s2中靶材选自二氧化硅、氮化钛、氧化铝、氮化钨、氮化硼中的一种或多种。

16.所述s2中对弹性针布进行表面处理得到处理层的厚度为2-5um。

17.所述多弧离子溅射镀膜机的购买厂家为佛山市佛欣真空技术有限公司,型号为foxin-pvd多弧离子溅射镀膜机。

18.发明人在实验中发现,常规的弹性针布采用橡胶材质,采用多弧离子溅射镀膜机进行表面处理时,由于在真空离子镀时,橡胶材质会释放挥发性物质影响离子气化,难以实现在弹性针布的钢针上得到表面处理层,因此,发明人在实验中意外发现,通过采用特定的弹性层来解决在弹性针布的钢针上得到表面处理层的技术问题。

19.进一步地,所述弹性针布的表面处理方法,包括以下步骤:

20.s1.对弹性针布表面进行清洗;

21.s2.对弹性针布进行预处理;

22.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

23.优选地,所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为5-15min;超声清洗完毕后采用清水进行浸泡清洗2-3次,每次进行清洗5-10min。

24.所述清洗液中工业清洗剂的质量浓度为5%。

25.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

26.为了减少对弹性针布表面进行清洗时一定浓度酸溶液的处理工序,发明人在实验中发现,采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为5-15min;超声清洗完毕后采用清水进行浸泡清洗2-3次,每次进行清洗5-10min,所述清洗液中工业清洗剂的质量浓度为5%的脱脂剂,不仅能将弹性针布的底布实现彻底清洁的作用效果,而且能对钢针表面实现除油、除锈的作用效果。

27.优选地,所述弹性针布的底布为导电底布。

28.优选地,所述导电底布包括导电层和弹性层。

29.优选地,所述导电层的材质为导电金属。

30.优选地,所述导电金属选自金、银、铜、铁、铝、镍中的一种或多种。

31.优选地,所述导电层包括导电金属丝编织层。

32.进一步地,所述导电金属丝编织层中金属丝的直径为0.1-0.6mm。

33.进一步地,所述导电金属丝编织层中金属丝的直径为0.25-0.4mm。

34.进一步地,所述导电金属丝编织层为铜丝编织层。

35.为了实现弹性针布在酸性或碱性的环境下能进行表面处理的技术问题,发明人在实验中意外发现,通过采用导电底布作为弹性针布的底布,并且导电底布设置导电层和弹性层,所述导电层为导电金属丝编织层,所述导电金属丝编织层为铜丝编织层。所述导电金属丝编织层中铜丝的直径为0.1-0.5mm,特别是导电金属丝编织层中铜丝的直径为0.25-0.4mm时进行编织形成的导电层,在应用时不仅能对植入到弹性底布中的钢针进行起到支撑固定的作用,而且实现弹性针布上植入的钢针通过导电层作为导电传输的介质使钢针都能通入电流进行表面处理,通过本发明提供的弹性针布的结构,通过导电底布上设置的弹性层能为弹性针布提供一定的回弹性,增加了弹性针布对纤维进行梳理时的梳理性和释放性,适用于对各种长、短纤维的处理。发明人发现并不是具有回弹性的材质就能作为弹性层,当弹性层采用热硫化橡胶层时,会存在弹性针布在进行表面处理时易被腐蚀的问题。

36.优选地,所述弹性层采用的材质为热塑性弹性体。

37.优选地,所述热塑性弹性体的断裂伸长率为600-1100%。

38.优选地,所述热塑性弹性体选自eva、tpe、tpu、tpvc、tpo、poe中的一种或多种。

39.进一步地,所述热塑性弹性体为tpe。

40.作为可列举的实例,所述tpe可购买型号包括p1745n、p1750n、p1776、、p1840p、p1935、p1957tb、p1960t、p1985nt。

41.为了改善弹性针布的回弹性能,并能增加弹性针布在对纤维进行梳理时的梳理性和遇到外力时需要具有一定的外力释放性,并适用于对各种长、短纤维的处理,发明人在实验中发现,通过采用热塑性弹性体作为弹性层,并采用断裂伸长率为600-1100%的tpe具有柔性适宜的链段长度,不仅能实现对植入的钢针具有一定的禁锢包裹性能,而且在遇到外力时能具有一定的外力释放性,最主要的是通过采用断裂伸长率为700-950%的tpe,还能抵抗弹性针布在进行表面处理时,表面处理液对弹性针布的腐蚀性能,能为钢针在进行表面处理时提供了稳固的结构层,并且解决了弹性针布对抗酸性或碱性的环境下能进行表面处理的技术问题,但发明人发现当导电层与弹性层不能紧密结合时,会影响弹性底布和植入的钢针紧密结合,并进一步影响了弹性针布的使用周期。

42.优选地,所述导电层与弹性层之间设置有粘合层。

43.优选地,所述粘合层的厚度为20-25um。

44.优选地,所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

45.优选地,所述粘合层采用的原料为在25℃的粘度为60-350cps的粘合剂。

46.优选地,所述粘合剂包括粘合剂a和粘合剂b。

47.进一步地,所述粘合剂a在25℃的粘度为100-350cps。

48.进一步地,所述粘合剂b在25℃的粘度为60-100cps。

49.优选地,所述粘合剂a和粘合剂b的质量比为1:(1.5-3.5)。

50.优选地,所述粘合剂a和粘合剂b的质量比为1:(2-3)。

51.进一步地,所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

52.进一步地,所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

53.为了提升导电层与弹性层之间的紧密结合性,并改善钢针表面形成表面处理层的

均匀性和致密性,发明人在实验中发现通过采用粘合剂a和粘合剂b进行配合使用,并且粘合剂a在25℃的粘度为100-350cps;粘合剂b在25℃的粘度为60-100cps,粘合剂a和粘合剂b的质量比为1:(1.5-3.5),进一步地,所述粘合剂a和粘合剂b的质量比为1:(2-3)时,不仅能改善导电层与弹性层分层的问题,特别是能改善弹性底布进行表面处理时,表面处理剂对导电层与弹性层的浸泡影响,可能的原因是粘合剂在25℃的粘度为60-350cps,在应用时能更好的涂敷到导电层或弹性层上,当粘合剂的粘度过大或过小都会影响导电层与弹性层之间的紧密结合性。

54.优选地,所述s2中对弹性针布钢针进行预处理采用酸性水溶液进行预处理。

55.优选地,所述进行预处理采用的酸性水溶液中采用硫酸,所述硫酸的质量浓度为0.5-0.8%。

56.优选地,所述进行预处理的时间为3-5min,并在室温下进行浸泡处理。

57.优选地,所述s3中进行表面处理时采用电镀处理方式,所述电镀处理的处理温度为热温度为53-58℃;处理速度为25-30μm/h,处理电流密度为1-20a/dm2。

58.进一步地,所述s3中采用的表面处理剂包含水、硫酸、铬酸酐、抑制剂、乙醇

59.进一步地,所述s3中采用的表面处理剂总量为1l时,其制备原料采用铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

60.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

61.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

62.进一步地,所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2。

63.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

64.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

65.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

66.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

67.所述得到的处理层的厚度为7-12um。

68.本发明第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

69.有益效果

70.1、本发明通过采用导电底布与钢针进行配合使用,并且导电底布上设置有导电层,通过将钢针植入到导电底布,并且嵌入到导电层中,在对弹性针布进行表面处理时,通过导电层能使电流流经钢针,使钢针都能通电进行表面处理,从而使钢针获取均匀的和致密的表面处理层,解决了传统的弹性针布不能对钢针进行表面处理的问题。

71.2、本发明中的导电底布设置有导电层和弹性层,不仅能解决对弹性针布上的钢针进行表面处理,而且还能使弹性针布具有一定的回弹性,增加了对纤维进行梳理时的梳理性和释放性,适用于对各种长、短纤维的处理。

72.3.本发明中通过对弹性针布进行表面处理,增加了钢针的防锈性能,提升了钢针的耐磨性,避免钢针表面的锈迹对纤维的污染。

73.4本发明中通过对钢针表面进行处理,降低了钢针表面的粗糙度,减少对梳理纤维的损伤。

74.5本发明通过采用特定的粘合剂解决了导电层和弹性层的能紧密贴合的问题,并解决钢针表面形成表面处理层的均匀性和致密性的问题,进一步提升了弹性针布的使用周期时间。

附图说明

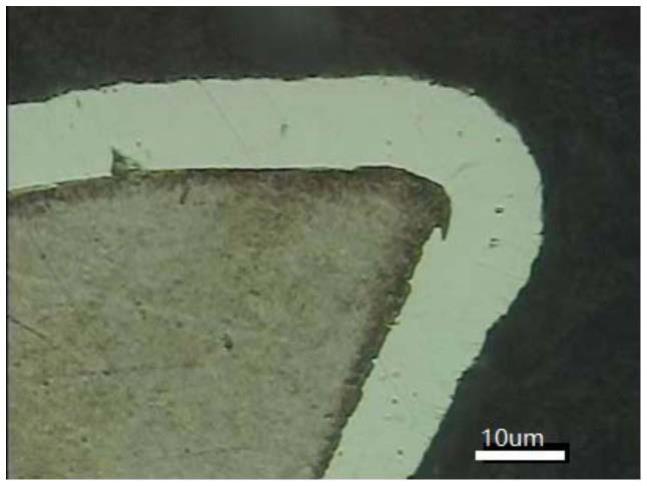

75.图1为实施例1制备得到的弹性针布中的钢针的切片进行金相显微镜放大1400倍的拍摄图。

76.图2为实施例1制备得到的弹性针布中的钢针的外形拍摄图。

77.图3为实施例1制备得到的弹性针布中多根钢针的外形拍摄图。

78.图4为实施例1制备得到的弹性针布中钢针使用一年后的外形拍摄图。

79.图5为实施例4制备得到的弹性针布中钢针使用一年后的外形拍摄图。

80.图6为实施例4制备得到的弹性针布中钢针的外形拍摄图。

81.图7为实施例4制备得到的弹性针布中钢针进行中性盐雾实验36小时后的拍摄图。

具体实施方式

82.实施例1

83.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

84.s1.对弹性针布表面进行清洗;

85.s2.对弹性针布进行预处理;

86.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

87.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

88.所述清洗液中工业清洗剂的质量浓度为5%。

89.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

90.所述弹性针布的底布为导电底布。

91.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

92.所述导电层的材质为导电金属。

93.所述导电层包括导电金属丝编织层。

94.所述导电金属丝编织层为铜丝编织层。

95.所述铜丝编织层中铜丝的直径为0.3mm。

96.所述弹性层采用的材质为热塑性弹性体。

97.所述热塑性弹性体为tpe。

98.所述tpe的断裂伸长率为795%。

99.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1840p。

100.所述粘合层的厚度为22um。

101.所述导电底布的厚度为0.5mm。

102.所述导电层和弹性层的厚度比为1:1。

103.所述粘合剂包括粘合剂a和粘合剂b。

104.所述粘合剂a和粘合剂b的质量比为1:2.5。

105.所述粘合剂a在25℃的粘度为100-350cps。

106.所述粘合剂b在25℃的粘度为60-100cps。

107.所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

108.所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

109.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

110.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

111.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

112.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

113.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

114.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

115.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

116.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

117.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

118.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

119.实施例2

120.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

121.s1.对弹性针布表面进行清洗;

122.s2.对弹性针布进行预处理;

123.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

124.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

125.所述清洗液中工业清洗剂的质量浓度为5%。

126.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

127.所述弹性针布的底布为导电底布。

128.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

129.所述导电层的材质为导电金属。

130.所述导电层包括导电金属丝编织层。

131.所述导电金属丝编织层为铜丝编织层。

132.所述铜丝编织层中铜丝的直径为0.1mm。

133.所述弹性层采用的材质为热塑性弹性体。

134.所述热塑性弹性体为tpe。

135.所述tpe的断裂伸长率为608%。

136.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1776。

137.所述粘合层的厚度为22um。

138.所述导电底布的厚度为1mm。

139.所述导电层和弹性层的厚度比为1:1.5。

140.所述粘合剂包括粘合剂a和粘合剂b。

141.所述粘合剂a和粘合剂b的质量比为1:1.5。

142.所述粘合剂a在25℃的粘度为100-350cps。

143.所述粘合剂b在25℃的粘度为60-100cps。

144.所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

145.所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

146.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

147.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

148.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

149.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

150.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

151.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

152.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

153.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

154.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

155.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

156.实施例3

157.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

158.s1.对弹性针布表面进行清洗;

159.s2.对弹性针布进行预处理;

160.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

161.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

162.所述清洗液中工业清洗剂的质量浓度为5%。

163.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

164.所述弹性针布的底布为导电底布。

165.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

166.所述导电层的材质为导电金属。

167.所述导电层包括导电金属丝编织层。

168.所述导电金属丝编织层为铜丝编织层。

169.所述铜丝编织层中铜丝的直径为0.6mm。

170.所述弹性层采用的材质为热塑性弹性体。

171.所述热塑性弹性体为tpe。

172.所述tpe的断裂伸长率为1077%。

173.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1957tb。

174.所述粘合层的厚度为22um。

175.所述导电底布的厚度为0.4mm。

176.所述导电层和弹性层的厚度比为1:1。

177.所述粘合剂包括粘合剂a和粘合剂b。

178.所述粘合剂a和粘合剂b的质量比为1:3.5。

179.所述粘合剂a在25℃的粘度为100-350cps。

180.所述粘合剂b在25℃的粘度为60-100cps。

181.所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

182.所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

183.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

184.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

185.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

186.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

187.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

188.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

189.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

190.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

191.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

192.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

193.实施例4

194.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

195.s1.对弹性针布表面进行清洗;

196.s2.对弹性针布进行预处理;

197.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

198.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

199.所述清洗液中工业清洗剂的质量浓度为5%。

200.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

201.所述弹性针布的底布为弹性层。

202.所述弹性层采用的材质为热塑性弹性体。

203.所述热塑性弹性体为tpe。

204.所述tpe的断裂伸长率为795%。

205.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1840p。

206.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

207.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

208.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

209.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

210.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

211.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

212.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

213.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

214.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

215.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到弹性针布。

216.实施例5

217.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

218.s1.对弹性针布表面进行清洗;

219.s2.对弹性针布进行预处理;

220.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

221.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

222.所述清洗液中工业清洗剂的质量浓度为5%。

223.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

224.所述弹性针布的底布为导电底布。

225.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

226.所述导电层的材质为导电金属。

227.所述导电层包括导电金属丝编织层。

228.所述导电金属丝编织层为铜丝编织层。

229.所述铜丝编织层中铜丝的直径为0.3mm。

230.所述弹性层采用的材质为热塑性弹性体。

231.所述热塑性弹性体为tpe。

232.所述tpe的断裂伸长率为795%。

233.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1840p。

234.所述粘合层的厚度为22um。

235.所述导电底布的厚度为0.5mm。

236.所述导电层和弹性层的厚度比为1:1。

237.所述粘合剂包括粘合剂a和粘合剂b。

238.所述粘合剂a和粘合剂b的质量比为1:1。

239.所述粘合剂a在25℃的粘度为100-350cps。

240.所述粘合剂b在25℃的粘度为60-100cps。

241.所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

242.所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

243.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

244.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

245.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

246.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

247.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

248.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

249.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

250.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

251.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

252.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

253.实施例6

254.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

255.s1.对弹性针布表面进行清洗;

256.s2.对弹性针布进行预处理;

257.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

258.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

259.所述清洗液中工业清洗剂的质量浓度为5%。

260.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

261.所述弹性针布的底布为导电底布。

262.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

263.所述导电层的材质为导电金属。

264.所述导电层包括导电金属丝编织层。

265.所述导电金属丝编织层为铜丝编织层。

266.所述铜丝编织层中铜丝的直径为0.3mm。

267.所述弹性层采用的材质为热塑性弹性体。

268.所述热塑性弹性体为tpe。

269.所述tpe的断裂伸长率为795%。

270.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1840p。

271.所述粘合层的厚度为22um。

272.所述导电底布的厚度为0.5mm。

273.所述导电层和弹性层的厚度比为1:1。

274.所述粘合剂的粘度为60-100cps。

275.所述粘合剂的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

276.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

277.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

278.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

279.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

280.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,

时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

281.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

282.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

283.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

284.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

285.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

286.实施例7

287.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

288.s1.对弹性针布表面进行清洗;

289.s2.对弹性针布进行预处理;

290.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

291.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

292.所述清洗液中工业清洗剂的质量浓度为5%。

293.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

294.所述弹性针布的底布为导电底布。

295.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

296.所述导电层的材质为导电金属。

297.所述导电层包括导电金属丝编织层。

298.所述导电金属丝编织层为铜丝编织层。

299.所述铜丝编织层中铜丝的直径为0.3mm。

300.所述弹性层采用的材质为热塑性弹性体。

301.所述热塑性弹性体为tpe。

302.所述tpe的断裂伸长率为336%。

303.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1750。

304.所述粘合层的厚度为22um。

305.所述导电底布的厚度为0.5mm。

306.所述导电层和弹性层的厚度比为1:1。

307.所述粘合剂包括粘合剂a和粘合剂b。

308.所述粘合剂a和粘合剂b的质量比为1:2.5。

309.所述粘合剂a在25℃的粘度为100-350cps。

310.所述粘合剂b在25℃的粘度为60-100cps。

311.所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

312.所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

313.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,

处理时间为4min,并在室温下进行浸泡处理。

314.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

315.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

316.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

317.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

318.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

319.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

320.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

321.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

322.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

323.实施例8

324.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

325.s1.对弹性针布表面进行清洗;

326.s2.对弹性针布进行预处理;

327.s3.采用表面处理剂对弹性针布表面进行处理得到处理层。

328.所述s1中对弹性针布表面进行清洗的步骤包括:采用工业清洗剂加入水中配置成清洗液对弹性针布进行超声清洗,超声清洗时间为10min;超声清洗完毕后采用清水进行浸泡清洗2次,每次进行清洗8min。

329.所述清洗液中工业清洗剂的质量浓度为5%。

330.所述工业清洗剂的购买厂家为深圳天跃新材料科技有限公司,型号为脱脂剂。

331.所述弹性针布的底布为导电底布。

332.所述导电底布由下到上依次排布有导电层、粘合层、弹性层。

333.所述导电层的材质为导电金属。

334.所述导电层包括导电金属丝编织层。

335.所述导电金属丝编织层为铜丝编织层。

336.所述铜丝编织层中铜丝的直径为0.3mm。

337.所述弹性层采用的材质为热塑性弹性体。

338.所述热塑性弹性体为tpe。

339.所述tpe的断裂伸长率为511%。

340.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1790。

341.所述粘合层的厚度为22um。

342.所述导电底布的厚度为0.5mm。

343.所述导电层和弹性层的厚度比为1:1。

344.所述粘合剂包括粘合剂a和粘合剂b。

345.所述粘合剂a和粘合剂b的质量比为1:2.5。

346.所述粘合剂a在25℃的粘度为100-350cps。

347.所述粘合剂b在25℃的粘度为60-100cps。

348.所述粘合剂a的购买厂家为北京瑞德佑业科技有限公司,型号为开姆洛克478ab。

349.所述粘合剂b的购买厂家为深圳市美泰粘合剂有限公司,型号为美泰920。

350.所述s2中对弹性针布钢针进行预处理采用质量浓度为0.6%的硫酸进行预处理,处理时间为4min,并在室温下进行浸泡处理。

351.所述s3中采用的表面处理剂总量为1l时,其制备原料包括铬酸酐200g、硫酸1.5g、助剂8ml、抑制剂0.03g、异丁醇1ml、余量水。

352.所述助剂为高鹏pc-1,购买于滕州市高鹏表面处理技术有限公司。

353.所述抑制剂的制备原料,按质量百分比计,包括:全氟戊烷磺酸钾5%、2-氨基乙醇2%、棕榈酸3%、35%乙醇、余量水。

354.所述s3中将采用的表面处理剂加入到镀槽中进行,将弹性针布加入到镀槽中,并浸入到表面处理剂中,在循环搅拌下加热温度为55℃;镀速为25μm/h,电流密度为8a/dm2,时间为5min形成第一表面处理层;将石墨烯加入到表面处理剂中,所述石墨烯的质量比为0.1%,并继续加热50min,镀速为28μm/h,电流密度为12a/dm2形成第二表面处理层。

355.所述石墨烯包含片径为5μm的石墨烯和片径为1-3μm的石墨烯。

356.所述片径为5μm的石墨烯与片径为1-3μm的石墨烯的质量比为1:1。

357.所述片径为5μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022。

358.所述片径为1-3μm的石墨烯购买厂家为南京先丰纳米科技有限公司,型号为xf022-1。

359.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

360.实施例9

361.本实施例第一方面提供了一种弹性针布的表面处理方法,包括以下步骤:

362.s1.通过采用多弧离子溅射镀膜机,采用霍尔离子源对弹性针布表面进行离子束溅射清洗、活化;

363.s2.采用真空磁过滤阴极电弧源,并采用靶材对弹性针布进行表面处理得到处理层;

364.s3.对弹性针布表面进行降温处理。

365.所述步骤s1中霍尔离子源的工作电压为380v,工作电流为1a,工作气压为4

×

10-4pa,工作时间为15min。

366.所述s2中靶材为氮化钛。

367.所述多弧离子溅射镀膜机的购买厂家为佛山市佛欣真空技术有限公司,型号为foxin-pvd多弧离子溅射镀膜机。

368.所述弹性针布的底布为弹性层。

369.所述弹性层采用的材质为热塑性弹性体。

370.所述热塑性弹性体为tpe。

371.所述tpe的断裂伸长率为795%。

372.所述tpe购买的厂家为南通普力马弹性体技术有限公司,型号为p1840p。

373.本实施例第二方面提供了一种弹性针布的表面处理方法制备得到的防腐耐磨镀层弹性针布。

374.性能测试

375.1.外观评价

376.将实施例1-9制备得到的弹性针布进行表面观察,记录弹性针布上植入钢针表面处理后得到表面处理层的表面光滑及微裂纹状况,表面处理层具有表面光滑,微裂纹细密评价为a,表面处理层的表面较光滑,微裂纹粗糙的评价为b,表面处理层粗糙的评价为c,测试结果见表1;并对实施例1制备得到的弹性针布中的钢针进行拍照和切片拍照见图1-3,对实施例4制备得到的弹性针布中的钢针进行拍照见图6。所述钢针切片通过采用金相镶嵌机对钢针进行处理得到。

377.2.耐磨性测试

378.将实施例1-9制备得到的弹性针布进行使用30天后,记录钢针的状态,是否表面出现划痕、沟槽,测试结果见表1;并对实施例1和实施例4中制备得到的弹性针布使用一年后拍摄钢针的状态图片,实施例1的钢针的使用后的状态图片见图4,实施例4的钢针的使用后的状态见图5。

379.3.耐腐蚀性测试

380.测试方法:试验箱中设置有含有质量浓度为5%的氯化钠,ph值为6.5-7.2的盐水通过喷雾装置进行喷雾,所述试验箱的温度为35摄氏度,湿度大于95%,降雾量为1-2ml/(h.80cm2),喷嘴压力为78.5-137.3kpa;通过将盐雾降到实施例1-9制备得到的弹性针布上,经过36h后观察弹性针布的钢针有无锈蚀现象,无锈蚀的评价为a,出现少量锈蚀的评价为b,出现大量锈蚀的评价为c,测试结果见表1;对实施例4制备得到的弹性针布中的钢针进行中性盐雾实验36小时后的拍摄图间图7。

381.4.回弹性测试

382.对实施例1-9中的弹性层施加外力进行拉伸,在30s内拉伸到原来长度的2倍长度尺寸上释放外力观察1min后弹性层恢复长度尺寸和未拉伸前的长度比,测试结果见表1。

383.表1

384.实施例外观评价耐磨性耐腐蚀性回弹性实施例1a无划痕、无沟槽a1实施例2a无划痕、无沟槽a1实施例3a无划痕、无沟槽a1实施例4c有划痕、有沟槽c1实施例5b有划痕、无沟槽b1.1实施例6b有划痕、无沟槽b1.15实施例7b有划痕、无沟槽b1.35实施例8b有划痕、无沟槽b1.25实施例9a无划痕、无沟槽a1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1