一种针对纺织面料的拉毛烫剪工艺的制作方法

1.本发明涉及纺织面料生产技术领域,具体为一种针对纺织面料的拉毛烫剪工艺。

背景技术:

2.在部分放置面料生产的过程中需要进行拉毛,使其表面均匀拉出一层绒毛或长毛,使织物松厚柔软,以满足人们对面料舒适性以及柔软性的要求,并且需要进行烫剪,使面料上的毛整齐平顺,但是目前的纺织面料生产工艺中柔软度性能欠佳,并且在面料的生产过程中,缺少整平结构,导致生产出的面料不平整有瑕疵,因此,针对上述问题提出一种针对纺织面料的拉毛烫剪工艺。

技术实现要素:

3.本发明的目的在于提供一种针对纺织面料的拉毛烫剪工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种针对纺织面料的拉毛烫剪工艺,包括以下步骤:

6.步骤一:向浸泡池中加入柔软剂、起毛剂和除油剂,随后搅拌10-15min,使加入的添加剂与浸泡池中水进行充分的混合;

7.步骤二:将放置面料展开进行输送,面料输送至浸泡池上方时,通过导向辊将面料压入浸泡池的内侧进行浸泡,每个单位平方的纺织面料在浸泡池中浸泡8-10min,使液体充分的混入面料内部,随后对面料进行收卷整体常温静置存放5-7h;

8.步骤三:利用清水冲洗面料,随后利用上下对辊对面料进行挤压,将面料中所含的水分进行排出,随后再次进行冲洗和对辊挤压,反复操作三次,对面料进行清洗并降低面料中的含水率,随后将面料展开放置在烘干定型设备中进行初步定型,所述烘干箱的温度为160-180℃,且每个单位平方的纺织面料在烘干定型设备中烘干15-20min;

9.步骤四:将面料送入拉毛机进行拉毛处理,拉毛机前端设有呈v型设置的整平的上下对辊,将面料的褶皱处进行抚平,拉毛机张力为8-15n,同时导布辊的转速为0.1-0.13m/s,单张面料拉毛3-4次;

10.步骤五:利用烫光机对面料进行烫光,烫光机内辊的温度为150-160℃,同时辊的转动速度为5-8m/min;

11.步骤六:将面料喂入剪毛机的内侧,剪毛机的刀片前设有起毛器,所述起毛器包括连接板、连接杆和起毛块,所述连接板、连接杆和起毛块均为导电材质,且起毛器整体可以发生振动,所述起毛器振动的范围为0.3-0.5cm,通过起毛块可以将面料上的毛绒拉起,同时起毛器通过导线外接静电发生器,静电通过起毛器传递到面料上,使面料山的毛绒立起,便于刀片的修剪,所述剪毛机的动刀片与定刀片之间的距离为0.4-0.7cm,同时动刀片的转速为120r/min;

12.步骤七:将面料输入烘干定型设备中进行再次定型,设备内温度为150-160℃,每

个单位平方的纺织面料在烘干定型设备中烘干8-15min后输出成品面料。

13.优选的,所述柔软剂、起毛剂、除油剂和浸泡池中水的配比为(3.2-4.5):(3.5-5):(0.8-1.5):(100-120)。

14.优选的,所述在步骤三中,利用第二次和第三次对辊挤压出的水分,使用集水箱进行收集,并运用到前两次冲洗的过程中,第三次冲洗是采用清水进行冲洗。

15.优选的,所述在烫光机的内侧使用烫光辊进行烫光时,面料呈60

°

弯折,并且面料与烫光辊的三分之一外表面相贴合。

16.优选的,所述在剪毛过程中结束后,将面料过整平装置,整平装置包括整平板和输送辊,对起毛后的面料进行整平顺滑,并且整平板的与面料接触的一面设有呈阵列分布的整平刷毛,刷毛的长度为0.2-0.3cm,对碎毛进行清除。

17.优选的,所述在拉毛和剪毛的过程中,均设有碎毛收集装置,利用扇叶的转动带动气流使装置对碎毛进行清理收集。

18.优选的,所述起毛器中起毛块的宽度为0.2-0.3cm,所述起毛块的高度为0.1-0.2cm。

19.与现有技术相比,本发明的有益效果是:

20.1、本发明中,通过添加的柔软剂、起毛剂和除油剂可以有效的提高面料的柔软度以及舒适度,并且面料在生产的过程中,多处添加抚平结构,可以提高面料的平整度,进一步的提高面料的生产质量,在剪毛机的剪毛机构前加入起毛装置,可以将绒毛拉起,便于对面料上的绒毛进行修剪,提高修剪的精度。

附图说明

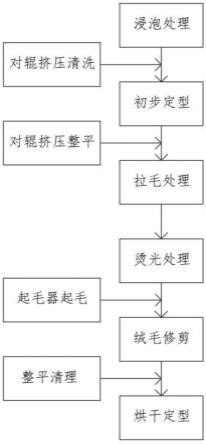

21.图1为本发明整体流程图;

22.图2为本发明起毛器结构示意图。

23.图中:1-连接板、2-连接杆、3-起毛块。

具体实施方式

24.实施例1:

25.参照图1和图2,本发明提供一种技术方案:

26.一种针对纺织面料的拉毛烫剪工艺,包括以下步骤:

27.步骤一:向浸泡池中加入柔软剂、起毛剂和除油剂,随后搅拌10min,使加入的添加剂与浸泡池中水进行充分的混合;

28.步骤二:将放置面料展开进行输送,面料输送至浸泡池上方时,通过导向辊将面料压入浸泡池的内侧进行浸泡,每个单位平方的纺织面料在浸泡池中浸泡8min,使液体充分的混入面料内部,随后对面料进行收卷整体常温静置存放5h;

29.步骤三:利用清水冲洗面料,随后利用上下对辊对面料进行挤压,将面料中所含的水分进行排出,随后再次进行冲洗和对辊挤压,反复操作三次,对面料进行清洗并降低面料中的含水率,随后将面料展开放置在烘干定型设备中进行初步定型,所述烘干箱的温度为160℃,且每个单位平方的纺织面料在烘干定型设备中烘干15min;

30.步骤四:将面料送入拉毛机进行拉毛处理,拉毛机前端设有呈v型设置的整平的上

下对辊,将面料的褶皱处进行抚平,拉毛机张力为8n,同时导布辊的转速为0.1m/s,单张面料拉毛3次;

31.步骤五:利用烫光机对面料进行烫光,烫光机内辊的温度为150℃,同时辊的转动速度为5m/min;

32.步骤六:将面料喂入剪毛机的内侧,剪毛机的刀片前设有起毛器,起毛器包括连接板1、连接杆2和起毛块3,起毛器中起毛块3的宽度为0.2cm,起毛块3的高度为0.1cm,连接板1、连接杆2和起毛块3均为导电材质,且起毛器整体可以发生振动,起毛器振动的范围为0.3cm,通过起毛块3可以将面料上的毛绒拉起,同时起毛器通过导线外接静电发生器,静电通过起毛器传递到面料上,使面料山的毛绒立起,便于刀片的修剪,剪毛机的动刀片与定刀片之间的距离为0.4cm,同时动刀片的转速为120r/min;

33.步骤七:将面料输入烘干定型设备中进行再次定型,设备内温度为150℃,每个单位平方的纺织面料在烘干定型设备中烘干8min后输出成品面料。

34.面料充分浸泡在含有柔软剂、起毛剂和除油剂的液体中,可以有效的提高面料的柔软度以及舒适度,并且面料在生产的过程中,多处添加抚平结构,可以提高面料的平整度,进一步的提高面料的生产质量,拉毛机、烫光机和剪毛机的设置,可以对面料的表面进行整理,使面料的表面蓬松整洁。

35.所述柔软剂、起毛剂、除油剂和浸泡池中水的配比为3.2:3.5:0.8:100;所述在步骤三中,利用第二次和第三次对辊挤压出的水分,使用集水箱进行收集,并运用到前两次冲洗的过程中,第三次冲洗是采用清水进行冲洗,可以对水资源进行重复利用,有效地对水资源进行保护,降低生产成本;所述在烫光机的内侧使用烫光辊进行烫光时,面料呈60

°

弯折,并且面料与烫光辊的三分之一外表面相贴合,提高装置的烫光速度和烫光效果;所述在剪毛过程中结束后,将面料过整平装置,整平装置包括整平板和输送辊,对起毛后的面料进行整平顺滑,并且整平板的与面料接触的一面设有呈阵列分布的整平刷毛,刷毛的长度为0.2cm,对碎毛进行清除,提高面料的整洁性,使面料的毛面更加平整;所述在拉毛和剪毛的过程中,均设有碎毛收集装置,利用扇叶的转动带动气流使装置对碎毛进行清理收集,避免生产出的面料上带有碎屑,提高面料的成品质量。

36.实施例2:

37.参照图1和图2,本发明提供一种技术方案:

38.一种针对纺织面料的拉毛烫剪工艺,包括以下步骤:

39.步骤一:向浸泡池中加入柔软剂、起毛剂和除油剂,随后搅拌13min,使加入的添加剂与浸泡池中水进行充分的混合;

40.步骤二:将放置面料展开进行输送,面料输送至浸泡池上方时,通过导向辊将面料压入浸泡池的内侧进行浸泡,每个单位平方的纺织面料在浸泡池中浸泡9min,使液体充分的混入面料内部,随后对面料进行收卷整体常温静置存放6h;

41.步骤三:利用清水冲洗面料,随后利用上下对辊对面料进行挤压,将面料中所含的水分进行排出,随后再次进行冲洗和对辊挤压,反复操作三次,对面料进行清洗并降低面料中的含水率,随后将面料展开放置在烘干定型设备中进行初步定型,所述烘干箱的温度为170℃,且每个单位平方的纺织面料在烘干定型设备中烘干17min;

42.步骤四:将面料送入拉毛机进行拉毛处理,拉毛机前端设有呈v型设置的整平的上

下对辊,将面料的褶皱处进行抚平,拉毛机张力为10n,同时导布辊的转速为0.12m/s,单张面料拉毛3次;

43.步骤五:利用烫光机对面料进行烫光,烫光机内辊的温度为150℃,同时辊的转动速度为6m/min;

44.步骤六:将面料喂入剪毛机的内侧,剪毛机的刀片前设有起毛器,起毛器包括连接板1、连接杆2和起毛块3,起毛器中起毛块3的宽度为0.3cm,起毛块3的高度为0.2cm,连接板1、连接杆2和起毛块3均为导电材质,且起毛器整体可以发生振动,起毛器振动的范围为0.3cm,通过起毛块3可以将面料上的毛绒拉起,同时起毛器通过导线外接静电发生器,静电通过起毛器传递到面料上,使面料山的毛绒立起,便于刀片的修剪,剪毛机的动刀片与定刀片之间的距离为0.4cm,同时动刀片的转速为120r/min;

45.步骤七:将面料输入烘干定型设备中进行再次定型,设备内温度为150℃,每个单位平方的纺织面料在烘干定型设备中烘干10min后输出成品面料。

46.面料充分浸泡在含有柔软剂、起毛剂和除油剂的液体中,可以有效的提高面料的柔软度以及舒适度,并且面料在生产的过程中,多处添加抚平结构,可以提高面料的平整度,进一步的提高面料的生产质量,拉毛机、烫光机和剪毛机的设置,可以对面料的表面进行整理,使面料的表面蓬松整洁。

47.所述柔软剂、起毛剂、除油剂和浸泡池中水的配比为4:3.7:0.95:120;所述在步骤三中,利用第二次和第三次对辊挤压出的水分,使用集水箱进行收集,并运用到前两次冲洗的过程中,第三次冲洗是采用清水进行冲洗,可以对水资源进行重复利用,有效地对水资源进行保护,降低生产成本;所述在烫光机的内侧使用烫光辊进行烫光时,面料呈60

°

弯折,并且面料与烫光辊的三分之一外表面相贴合,提高装置的烫光速度和烫光效果;所述在剪毛过程中结束后,将面料过整平装置,整平装置包括整平板和输送辊,对起毛后的面料进行整平顺滑,并且整平板的与面料接触的一面设有呈阵列分布的整平刷毛,刷毛的长度为0.3cm,对碎毛进行清除,提高面料的整洁性,使面料的毛面更加平整;所述在拉毛和剪毛的过程中,均设有碎毛收集装置,利用扇叶的转动带动气流使装置对碎毛进行清理收集,避免生产出的面料上带有碎屑,提高面料的成品质量。

48.实施例3:

49.参照图1和图2,本发明提供一种技术方案:

50.一种针对纺织面料的拉毛烫剪工艺,包括以下步骤:

51.步骤一:向浸泡池中加入柔软剂、起毛剂和除油剂,随后搅拌15min,使加入的添加剂与浸泡池中水进行充分的混合;

52.步骤二:将放置面料展开进行输送,面料输送至浸泡池上方时,通过导向辊将面料压入浸泡池的内侧进行浸泡,每个单位平方的纺织面料在浸泡池中浸泡10min,使液体充分的混入面料内部,随后对面料进行收卷整体常温静置存放7h;

53.步骤三:利用清水冲洗面料,随后利用上下对辊对面料进行挤压,将面料中所含的水分进行排出,随后再次进行冲洗和对辊挤压,反复操作三次,对面料进行清洗并降低面料中的含水率,随后将面料展开放置在烘干定型设备中进行初步定型,所述烘干箱的温度为180℃,且每个单位平方的纺织面料在烘干定型设备中烘干20min;

54.步骤四:将面料送入拉毛机进行拉毛处理,拉毛机前端设有呈v型设置的整平的上

下对辊,将面料的褶皱处进行抚平,拉毛机张力为15n,同时导布辊的转速为0.13m/s,单张面料拉毛4次;

55.步骤五:利用烫光机对面料进行烫光,烫光机内辊的温度为160℃,同时辊的转动速度为8m/min;

56.步骤六:将面料喂入剪毛机的内侧,剪毛机的刀片前设有起毛器,起毛器包括连接板1、连接杆2和起毛块3,起毛器中起毛块3的宽度为0.3cm,起毛块3的高度为0.2cm,连接板1、连接杆2和起毛块3均为导电材质,且起毛器整体可以发生振动,起毛器振动的范围为0.5cm,通过起毛块3可以将面料上的毛绒拉起,同时起毛器通过导线外接静电发生器,静电通过起毛器传递到面料上,使面料山的毛绒立起,便于刀片的修剪,剪毛机的动刀片与定刀片之间的距离为0.7cm,同时动刀片的转速为120r/min;

57.步骤七:将面料输入烘干定型设备中进行再次定型,设备内温度为160℃,每个单位平方的纺织面料在烘干定型设备中烘干15min后输出成品面料。

58.面料充分浸泡在含有柔软剂、起毛剂和除油剂的液体中,可以有效的提高面料的柔软度以及舒适度,并且面料在生产的过程中,多处添加抚平结构,可以提高面料的平整度,进一步的提高面料的生产质量,拉毛机、烫光机和剪毛机的设置,可以对面料的表面进行整理,使面料的表面蓬松整洁。

59.所述柔软剂、起毛剂、除油剂和浸泡池中水的配比为4.5:5:1.5:120;所述在步骤三中,利用第二次和第三次对辊挤压出的水分,使用集水箱进行收集,并运用到前两次冲洗的过程中,第三次冲洗是采用清水进行冲洗,可以对水资源进行重复利用,有效地对水资源进行保护,降低生产成本;所述在烫光机的内侧使用烫光辊进行烫光时,面料呈60

°

弯折,并且面料与烫光辊的三分之一外表面相贴合,提高装置的烫光速度和烫光效果;所述在剪毛过程中结束后,将面料过整平装置,整平装置包括整平板和输送辊,对起毛后的面料进行整平顺滑,并且整平板的与面料接触的一面设有呈阵列分布的整平刷毛,刷毛的长度为0.3cm,对碎毛进行清除,提高面料的整洁性,使面料的毛面更加平整;所述在拉毛和剪毛的过程中,均设有碎毛收集装置,利用扇叶的转动带动气流使装置对碎毛进行清理收集,避免生产出的面料上带有碎屑,提高面料的成品质量。

60.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1