一种织物节能高着色染色系统的制作方法

本发明涉及纺织染色领域,具体为一种织物节能高着色染色系统。

背景技术:

1、织物布料染色是用染料使布料纤维等材料着色的一种方法,通过染色可以使物体呈现出人们所需要的各种颜色,用五颜六色来装点生活。染色之法自古有之,并不断发展。布料染色,通常需要使用服装布料染色装置,为了生产出不同颜色的服装,需要选用不同颜色的布料,现有的布料染色装置将布料投放至染料装置中进行浸泡,使布料上色,但通过浸泡浴染的方式,浸染一块坯布需要一箱的染料,且浸染后染料色度有变化即不可继续下一批的坯布,对于染料的利用不够充分,导致染料的浪费,为此我们提出了一种织物节能高着色染色系统。

技术实现思路

1、针对现有技术的不足,本发明提供了一种织物节能高着色染色系统,解决了上述的问题。

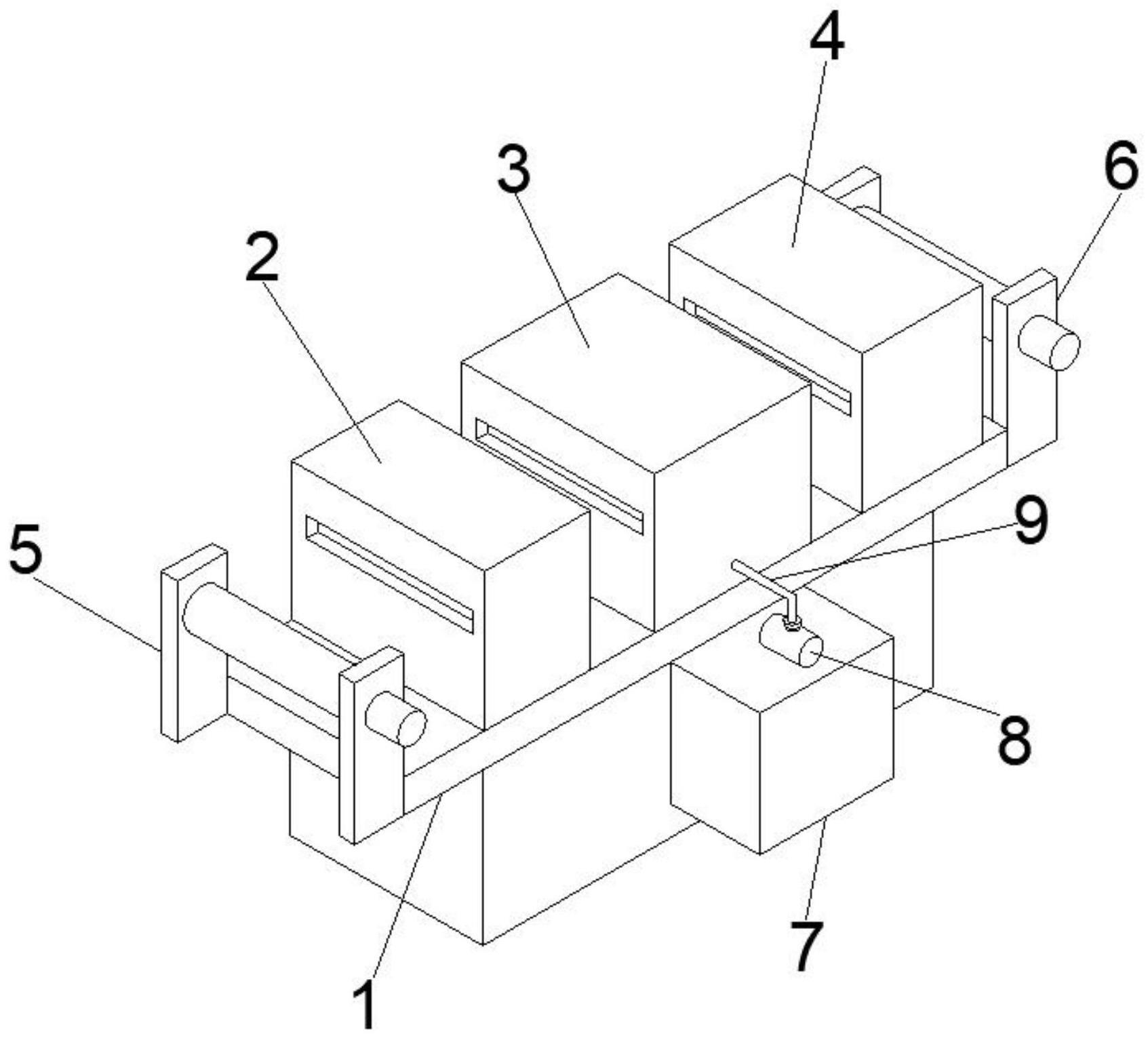

2、为实现上述所述目的,本发明提供如下技术方案:一种织物节能高着色染色系统,包括加工平台,所述加工平台上横向依次排列设置有前处理设备、布料染色箱和布料烘干设备,且加工平台对应前处理设备进料侧的一端设置有坯布放卷设备,所述加工平台对应布料烘干设备出料侧的一端设置有布料收卷设备,所述加工平台侧面外壁固定安装有染料箱,且染料箱位于布料染色箱的侧下方,所述布料染色箱的内部设置有导布辊组,且布料染色箱内部对应导布辊组的下方设置有与染料箱连接的喷涂染色机构,所述染料箱的内部设置有防染料沉淀机构。

3、优选的,所述布料染色箱靠近前处理设备的侧面外壁开设有进料矩形槽,且布料染色箱靠近布料烘干设备的侧面外壁开设有出料矩形槽,所述进料矩形槽和出料矩形槽均靠近布料染色箱的顶端且等高齐平。

4、优选的,所述导布辊组包括两组导布粗辊和两组展布辊,所述布料染色箱中两侧内壁之间靠近进料矩形槽和出料矩形槽的位置均转动安装有导布粗辊,两组所述导布粗辊与进料矩形槽和出料矩形槽平行,且两组导布粗辊的顶部与进料矩形槽和出料矩形槽的底部内壁齐平,所述布料染色箱中两侧内壁之间对应两组导布粗辊的下方均转动有展布辊,两组所述展布辊齐平且与导布粗辊平行。

5、优选的,所述导布辊组中两组导布粗辊的间隔距离大于两组展布辊的间隔距离,两组所述导布粗辊与两组所述展布辊呈上宽下窄的等腰梯形状分布。

6、优选的,所述喷涂染色机构包括加压泵、染料传输管、染料导流管和染色喷头组,所述染料箱的顶部外壁固定安装有加压泵,所述加压泵的输入端固定连接有延伸至染料箱内部的染料输料管,所述加压泵的输出端固定连接有延伸至布料染色箱内部的染料传输管,所述染料传输管的输出端固定安装有四通管头,且染料传输管通过四通管头连接有三组位于展布辊下方的染料导流管,三组所述染料导流管顶部外壁上均固设有多组横向一字等距排列的染色喷头组。

7、优选的,三组所述染料导流管横向等距排列且与展布辊平行,且三组染料导流管中最外侧的两组染料导流管间隔距离小于两组展布辊的间隔距离,所述染料导流管上每组染色喷头组由三个染色蓬头组成且按照染料导流管的顶部外壁弧形排列,每组所述染色喷头组中中间一个染色蓬头呈竖直状面向正下方、且每组染色喷头组中两侧的染色蓬头均与中间染色蓬头呈四十五度倾斜状。

8、优选的,所述防染料沉淀机构包括搅拌装置和加热电阻板,所述加压泵连接至染料箱内部的染料输料管为l型弯折状,所述染料输料管沿着染料箱的顶部内壁和侧面内壁延伸至染料箱的内部底侧,所述搅拌装置包括搅拌电机、搅拌转轴和搅拌叶,所述染料箱的底部外壁中心处固定安装有搅拌电机,所述搅拌电机的输出轴延伸至染料箱的内部并固定连接有竖直状搅拌转轴,所述搅拌转轴上固定套接有多组搅拌叶,所述加热电阻板内嵌设置在染料箱的两侧箱壁中。

9、与现有技术相比,本发明提供了一种织物节能高着色染色系统,具备以下有益效果:

10、1、该织物节能高着色染色系统,通过布料染色箱中的喷涂染色机构染色方式,即通过加压泵抽出染料箱中的染料并通过染料传输管和四通管头分流到三组染料导流管中,并通过染料导流管上多组呈九十度弧形排列的染色喷头组对布料进行喷涂染色,且坯布每次经过一组染料导流管时都会有一次呈九十度扇形范围的染色,保证上色范围,且多次上色保证着色充分,相较于传统坯布浸泡在染料中进行浴染的方式,同样容积的染料可进行更多的坯布染色,对染料进行充分利用,减少染料的浪费,到达节能的效果。

11、2、该织物节能高着色染色系统,在染色时,可通过防染料沉淀机构中的加热电阻板对染料箱内部的染料进行升温加热,同时制动搅拌电机带动搅拌转轴转动,从而使得多组搅拌叶旋转对染料箱内的染料进行持续搅拌,防止染色的过程中染料沉淀从而导致的染色不均。

技术特征:

1.一种织物节能高着色染色系统,包括加工平台(1),所述加工平台(1)上横向依次排列设置有前处理设备(2)、布料染色箱(3)和布料烘干设备(4),且加工平台(1)对应前处理设备(2)进料侧的一端设置有坯布放卷设备(5),所述加工平台(1)对应布料烘干设备(4)出料侧的一端设置有布料收卷设备(6),其特征在于:所述加工平台(1)侧面外壁固定安装有染料箱(7),且染料箱(7)位于布料染色箱(3)的侧下方,所述布料染色箱(3)的内部设置有导布辊组(17),且布料染色箱(3)内部对应导布辊组(17)的下方设置有与染料箱(7)连接的喷涂染色机构(18),所述染料箱(7)的内部设置有防染料沉淀机构。

2.根据权利要求1所述的一种织物节能高着色染色系统,其特征在于:所述布料染色箱(3)靠近前处理设备(2)的侧面外壁开设有进料矩形槽(15),且布料染色箱(3)靠近布料烘干设备(4)的侧面外壁开设有出料矩形槽(16),所述进料矩形槽(15)和出料矩形槽(16)均靠近布料染色箱(3)的顶端且等高齐平。

3.根据权利要求2所述的一种织物节能高着色染色系统,其特征在于:所述导布辊组(17)包括两组导布粗辊(19)和两组展布辊(20),所述布料染色箱(3)中两侧内壁之间靠近进料矩形槽(15)和出料矩形槽(16)的位置均转动安装有导布粗辊(19),两组所述导布粗辊(19)与进料矩形槽(15)和出料矩形槽(16)平行,且两组导布粗辊(19)的顶部与进料矩形槽(15)和出料矩形槽(16)的底部内壁齐平,所述布料染色箱(3)中两侧内壁之间对应两组导布粗辊(19)的下方均转动有展布辊(20),两组所述展布辊(20)齐平且与导布粗辊(19)平行。

4.根据权利要求3所述的一种织物节能高着色染色系统,其特征在于:所述导布辊组(17)中两组导布粗辊(19)的间隔距离大于两组展布辊(20)的间隔距离,两组所述导布粗辊(19)与两组所述展布辊(20)呈上宽下窄的等腰梯形状分布。

5.根据权利要求1所述的一种织物节能高着色染色系统,其特征在于:所述喷涂染色机构(18)包括加压泵(8)、染料传输管(9)、染料导流管(22)和染色喷头组(23),所述染料箱(7)的顶部外壁固定安装有加压泵(8),所述加压泵(8)的输入端固定连接有延伸至染料箱(7)内部的染料输料管(25),所述加压泵(8)的输出端固定连接有延伸至布料染色箱(3)内部的染料传输管(9),所述染料传输管(9)的输出端固定安装有四通管头(21),且染料传输管(9)通过四通管头(21)连接有三组位于展布辊(20)下方的染料导流管(22),三组所述染料导流管(22)顶部外壁上均固设有多组横向一字等距排列的染色喷头组(23)。

6.根据权利要求5所述的一种织物节能高着色染色系统,其特征在于:三组所述染料导流管(22)横向等距排列且与展布辊(20)平行,且三组染料导流管(22)中最外侧的两组染料导流管(22)间隔距离小于两组展布辊(20)的间隔距离,所述染料导流管(22)上每组染色喷头组(23)由三个染色蓬头(24)组成且按照染料导流管(22)的顶部外壁弧形排列,每组所述染色喷头组(23)中中间一个染色蓬头(24)呈竖直状面向正下方、且每组染色喷头组(23)中两侧的染色蓬头(24)均与中间染色蓬头(24)呈四十五度倾斜状。

7.根据权利要求5所述的一种织物节能高着色染色系统,其特征在于:所述防染料沉淀机构包括搅拌装置(10)和加热电阻板(11),所述加压泵(8)连接至染料箱(7)内部的染料输料管(25)为l型弯折状,所述染料输料管(25)沿着染料箱(7)的顶部内壁和侧面内壁延伸至染料箱(7)的内部底侧,所述搅拌装置(10)包括搅拌电机(12)、搅拌转轴(13)和搅拌叶(14),所述染料箱(7)的底部外壁中心处固定安装有搅拌电机(12),所述搅拌电机(12)的输出轴延伸至染料箱(7)的内部并固定连接有竖直状搅拌转轴(13),所述搅拌转轴(13)上固定套接有多组搅拌叶(14),所述加热电阻板(11)内嵌设置在染料箱(7)的两侧箱壁中。

技术总结

本发明涉及纺织染色领域,且公开了一种织物节能高着色染色系统,包括加工平台,加工平台上横向依次排列设置有前处理设备、布料染色箱和布料烘干设备,加工平台侧面外壁固定安装有染料箱,且染料箱位于布料染色箱的侧下方,布料染色箱的内部设置有导布辊组,且布料染色箱内部对应导布辊组的下方设置有与染料箱连接的喷涂染色机构,染料箱的内部设置有防染料沉淀机构,该染色系统通过布料染色箱中的喷涂染色机构染色方式,相较于传统浴染的方式,同样容积的染料可进行更多的坯布染色,对染料进行充分利用,减少染料的浪费,到达节能的效果,且通过染料箱的内部设置有防染料沉淀机构可防止染色的过程中染料沉淀从而导致的染色不均。

技术研发人员:冯驹,王兴强,沈林,黎运林,冯钰龙,冯钰卿

受保护的技术使用者:浙江越甲印染有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!