一种隔热保温毡的制备方法与流程

本发明涉及化工,尤其涉及一种隔热保温毡的制备方法。

背景技术:

1、保温炉包括脱脂炉、高温碳化炉、低温碳化炉、cvd炉、cvi炉等,被广泛应用于化工、能源、航空航天等领域,而隔热层对保温炉起着至关重要的作用。因此,优良的高温隔热效果的隔热保温毡能够有效降低炉内热量的扩散,减少热量的损失,节约能源,同时提升隔热毡的机械强度,可延长隔热毡的使用寿命。

2、目前我国的多种保温炉仍采用传统的毡类隔热材料,传统的毡类隔热材料存在强度低、隔热性能差、金属杂质多、使用寿命短等缺陷。

技术实现思路

1、为了解决上述背景技术中提到的问题,本发明提供一种隔热保温毡的制备方法,包括如下步骤:

2、s1、将隔热保温毡边角料经过破碎加工成短切纤维丝;

3、s2、将短切纤维丝经过化学改性,得到改性后的短切纤维丝;

4、s3、将改性后的短切纤维丝与粘合剂充分混合,加热加压形成毛毡;

5、s4、将毛毡经过碳化处理、石墨化处理,得到隔热保温毡。

6、优选的,所述步骤s1中,短切纤维丝的平均长度为1-3cm,所述短切纤维丝为聚丙烯腈基碳纤维。

7、优选的,所述步骤s2中,化学改性的具体方法为:

8、将1-(3,5-二氯苯基)-5-丙基-1h-吡唑-4-羰酰氯溶解于二甲苯中,加入2-(3-氯苯基)乙胺,加热至80-90℃搅拌反应0.5-1.5h,减压蒸馏除去二甲苯,加入饱和碳酸氢钠溶液搅拌反应1-3h,用乙酸乙酯萃取,合并有机层,用无水硫酸镁干燥,浓缩,柱层析,得到酰胺衍生物;

9、将短切纤维丝30-40重量份、酰胺衍生物10-20重量份、盐酸羟氨10-20重量份、乙二醇100-120重量份混合均匀,50-60℃搅拌反应1-2h,将短切纤维丝取出、烘干,得到改性后的短切纤维丝。

10、优选的,所述1-(3,5-二氯苯基)-5-丙基-1h-吡唑-4-羰酰氯、2-(3-氯苯基)乙胺的摩尔比为1:1。

11、优选的,所述步骤s3中,粘合剂为改性酚醛树脂、乙醇按照质量比1:(3-5)混合而成,其中改性酚醛树脂的制备方法为:将苯酚融化后加入3,4-二氯苄醇,通过氢氧化钠溶液调节ph为9,在40-50℃搅拌30-40mi n,将甲醛分2次加入,第一加入70-80%的甲醛,在60℃搅拌反应30-40mi n,第二次将剩余的甲醛加入,95℃搅拌反应0.5-1h,降温至20-30℃,通过盐酸调节ph为7,浓缩,得到改性酚醛树脂。

12、优选的,所述苯酚、甲醛、3,4-二氯苄醇的摩尔比为1:1:(0.1-0.2)。

13、优选的,所述短切纤维丝、粘合剂的质量比为1:(0.1-0.2)。

14、优选的,所述步骤s3中,加热加压的条件为:在150-170℃、20-25mpa处理10-20min。

15、优选的,所述步骤s4中,碳化处理的条件为:氮气保护下,依次通过4个不同的温区,温区一为400℃、10mi n,温区二为500mi n、20mi n,温区三为800℃、1h,温区四为900℃、1h。

16、优选的,所述步骤s4中,石墨化处理的条件为:氮气保护下,在2000-2200℃处理0.5-1h。

17、与现有技术相比,本发明的有益效果是:

18、1、短切纤维丝经过化学改性,在与粘合剂充分混合,通过酰胺衍生物、盐酸羟氨对纤维丝的改性,使得其表面和内部缝隙中含有大量的活性原子,如n、o等,这些活性原子可以与改性的酚醛树脂更好的结合、固化,提高毛坯的层间剪切强度与摩擦性能,毛毡经过碳化处理、石墨化处理,得到隔热保温毡具有较低的导热系数、热膨胀系数和较高的拉伸强度。

19、2、分散在毛毡表面和内部缝隙中的酰胺衍生物、盐酸羟氨、改性的酚醛树脂均含有氯元素,在2000℃以上高温碳化时,会形成活性氯,这些活性氯会沿着纤维表面的空洞和缺陷进行扩散,并且与藏在纤维内部的金属元素反应形成金属氯化物,而这些金属氯化物升华点相对较低,能够以气体的形式逸出,可以明显降低隔热保温毡金属残留量。

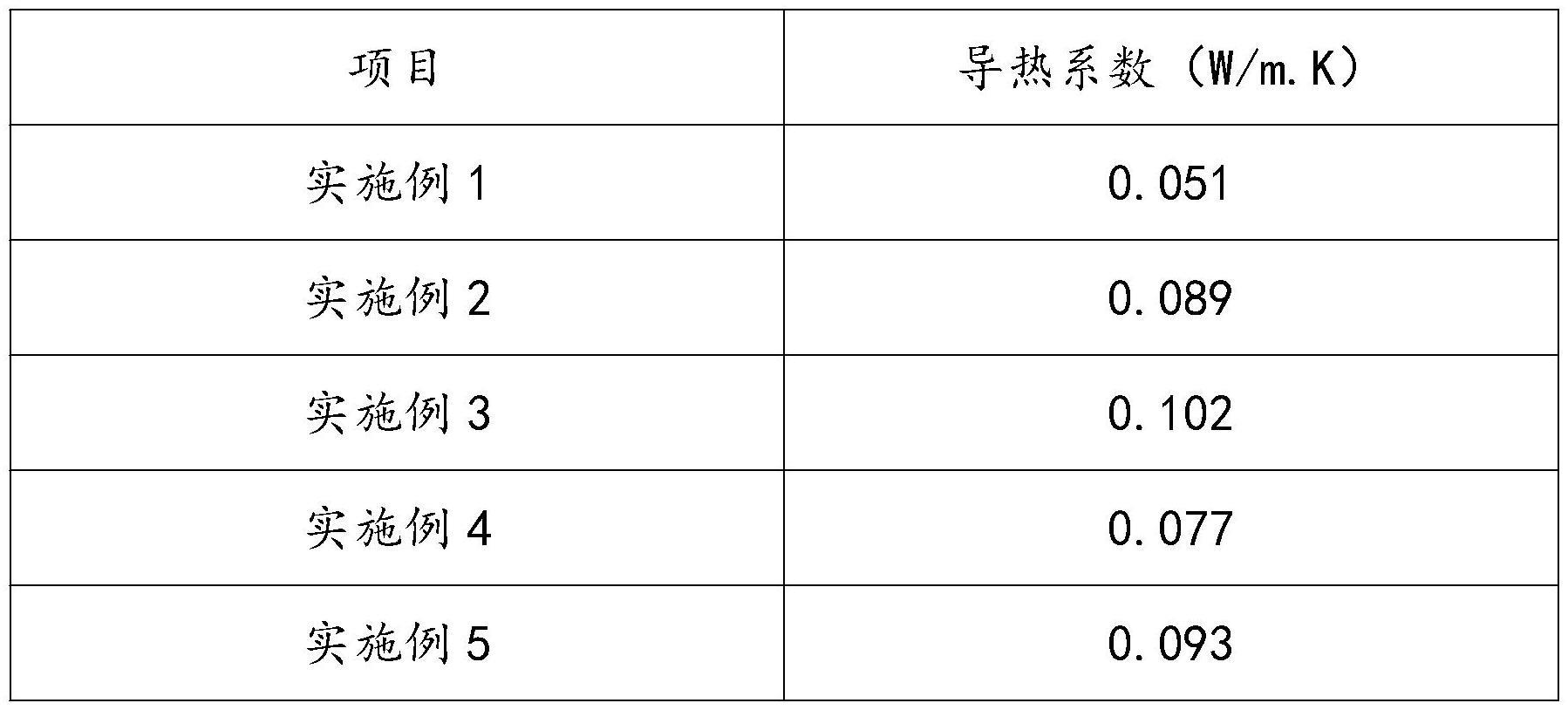

20、3、本发明制备的隔热保温毡具有优良的性能,导热系数仅为0.051w/m.k,拉伸强度高达0.26mpa,热膨胀系数仅为1.05*10-6/k,金属元素含量仅为19.7ppm。

技术特征:

1.一种隔热保温毡的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述步骤s1中,短切纤维丝的平均长度为1-3cm,所述短切纤维丝为聚丙烯腈基碳纤维。

3.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述步骤s2中,化学改性的具体方法为:

4.根据权利要求3所述的一种隔热保温毡的制备方法,其特征在于,所述1-(3,5-二氯苯基)-5-丙基-1h-吡唑-4-羰酰氯、2-(3-氯苯基)乙胺的摩尔比为1:1。

5.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述步骤s3中,粘合剂为改性酚醛树脂、乙醇按照质量比1:(3-5)混合而成,其中改性酚醛树脂的制备方法为:将苯酚融化后加入3,4-二氯苄醇,通过氢氧化钠溶液调节ph为9,在40-50℃搅拌30-40min,将甲醛分2次加入,第一加入70-80%的甲醛,在60℃搅拌反应30-40min,第二次将剩余的甲醛加入,95℃搅拌反应0.5-1h,降温至20-30℃,通过盐酸调节ph为7,浓缩,得到改性酚醛树脂。

6.根据权利要求7所述的一种隔热保温毡的制备方法,其特征在于,所述苯酚、甲醛、3,4-二氯苄醇的摩尔比为1:1:(0.1-0.2)。

7.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述短切纤维丝、粘合剂的质量比为1:(0.1-0.2)。

8.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述步骤s3中,加热加压的条件为:在150-170℃、20-25mpa处理10-20min。

9.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述步骤s4中,碳化处理的条件为:氮气保护下,依次通过4个不同的温区,温区一为400℃、10min,温区二为500min、20min,温区三为800℃、1h,温区四为900℃、1h。

10.根据权利要求1所述的一种隔热保温毡的制备方法,其特征在于,所述步骤s4中,石墨化处理的条件为:氮气保护下,在2000-2200℃处理0.5-1h。

技术总结

本发明涉及化工技术领域,尤其涉及一种隔热保温毡的制备方法,包括如下步骤:S1、将隔热保温毡边角料经过破碎加工成短切纤维丝;S2、将短切纤维丝经过化学改性,得到改性后的短切纤维丝;S3、将改性后的短切纤维丝与粘合剂充分混合,加热加压形成毛毡;S4、将毛毡经过碳化处理、石墨化处理,得到隔热保温毡。与现有技术相比,本发明的有益效果是:本发明制备的隔热保温毡具有优良的性能,导热系数仅为0.051W/m.K,拉伸强度高达0.26Mpa,热膨胀系数仅为1.05*10‑6/k,金属元素含量仅为19.7ppm。

技术研发人员:宋良芬,肖浩,王锋,黄猛,赵桃桃,马翔翔

受保护的技术使用者:安徽弘昌新材料股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!