一种弹力保暖复合长毛绒及其生产方法与流程

本发明属于纺织,尤其涉及一种弹力保暖复合长毛绒及其生产方法。

背景技术:

1、现有技术中对于一面平纹、一面毛绒、正反不同风格的面料,通常采用pu胶水粘合剂将两种加工好的面料通过复合机粘合在一起,制成所需面料。此生产技术存在环境污染、能耗大的弊端,而且生产的面料没有弹性、透气性差、手感硬、束缚感强,限制了服饰应用的范围。另外,复合而成的面料,在使用、洗涤的过程中容易产生褶皱、分离的现象,限制了产品的使用寿命。

技术实现思路

1、为了解决以上技术问题,本发明提供了一种弹力保暖复合长毛绒及其生产方法。

2、根据本发明的第一方面,提供的一种弹力保暖复合长毛绒,所述复合长毛绒包括:

3、正面层,采用50英支-20英支的短纤类全棉或混纺纱作为表纱,衬垫15d-70d的pu长丝;

4、毛面层,使用100d-400d涤纶长丝作为毛纱;

5、中间连接层,使用50d-150d的涤纶长丝作为连接纱,中间绑缚纱使用50d-100d涤纶长丝把毛纱的弧线部分绑紧;

6、根据本发明的第二方面,提供的一种弹力保暖复合长毛绒生产方法,所述复合长毛绒的生产方法为:所述复合长毛绒采用纬编双面机结构制成,下针筒尺寸为26-34英寸,针距是8-24针/英寸;

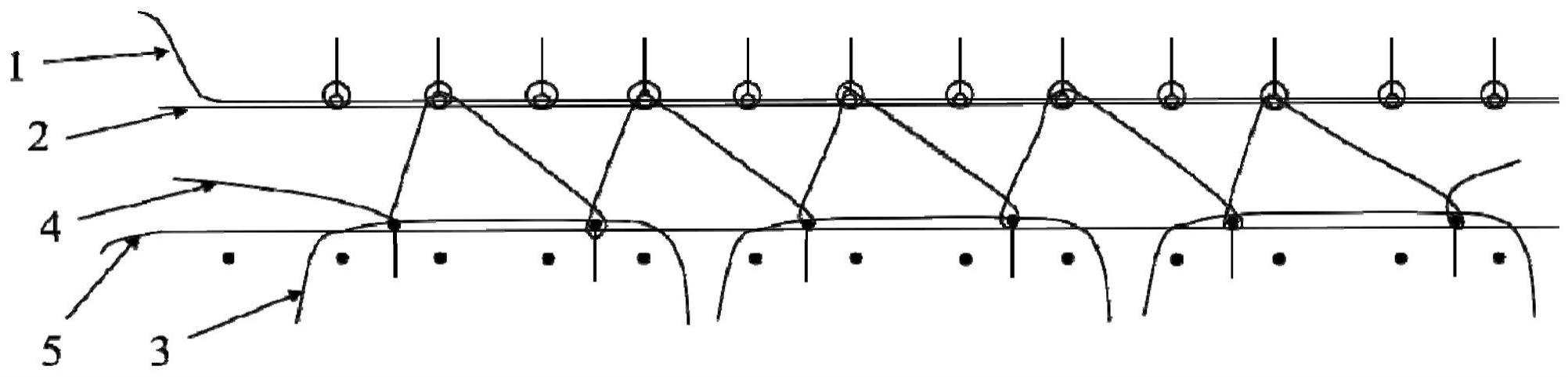

7、送纱路数14路,编织时12路一个循环;上针盘织针1、2、1、2排列、沿上针盘三角出针轨迹运动完成成圈-脱圈动作;下针筒针使用刀针、舌针、舌针、勾针、勾针织针排列,五段排针,间隔有序出针参与编织;

8、第1路喂入连接纱;第2、3、8、9路,上针盘不喂纱,下针筒勾针与舌针同时沿成圈三角轨道上升,分别做成圈与拉毛运动、喂入两种涤纶长丝;第4、6、10、12路,上针盘喂入短纤纱并衬垫氨纶长丝,下针筒不出针,上针盘针做纬编单面成圈运动;第5、11路下针筒针喂入绑纱涤纶纱同时上针盘针喂入连接纱。

9、在本发明发一些实施例中,所述复合长毛绒的生产方法还包括后整理方法,所述后整理方法包括备料、预定型、染色、防静电处理、梳毛、摇粒、剪毛、摇粒、光坯定型、打卷。

10、在本发明的一些实施例中,所述预定型的方法为:使用8节烘箱定型机,预定型温度180℃-200℃,超喂5-25%,车速25-35m/min,预定型风量100%,预定型面料顺毛上机,毛面在上,平面在下,开自动整纬,入布前需前后接好引布。

11、在本发明的一些实施例中,所述染色方法包括染涤和染棉;

12、所述染涤方法为:使用o型高温高压溢流喷射染色机,水温升至50℃时入布,涤纶染色浴比1:6,然后加入浴中柔软剂,运转正常后加入分散染料,初始染色温度为50℃,保温20-35min,50-80℃升温速率为1.5±0.2℃/min,80-125℃升温速率控制在1±0.2℃/min,125℃保温25-40min,后降温,降温速率控制在1.5±0.2℃/min,降温至80℃后,加入火碱和保险粉进行还原清洗20min,之后60℃、2%中和酸洗6min,再后30℃水洗后染棉;所述分散染料包括:

13、红玉s-brs:0.13%

14、黄棕s-2r:0.16%

15、藏青s-2gbr:0.15%

16、ab酸:2%

17、浴中柔软剂:1%

18、涤纶匀染剂:1%

19、浴比:1:6;

20、所述染棉方法为:水温升至40℃时入布,涤纶染色浴比1:8,然后加入浴中柔软剂,运转正常后加入活性染料,初始染色温度为40℃保温70min,40℃保温期间依次加入硫酸钠和碳酸钠,40-60℃升温速率为1.0±0.2℃/min,60℃保温90min,60℃保温期间分批次加入剩余的碳酸钠,之后依次60℃、1%中和酸洗5-8min,70℃、1%皂洗剂洗5-8min,60℃水洗5-8min,30℃水洗5-8min;所述活性染料包括:

21、红cf-3b:0.23%

22、黄cf-3r:0.65%

23、兰cf-g:0.18%

24、na2so4:30%

25、na2c03:20%

26、浴中柔软剂:2%

27、浴比:1:8。

28、在本发明的一些实施例中,所述防静电处理方法包括:定型时加入防静电剂与起毛柔软剂,加醋酸调节ph:4.5-7,定型温度120-130℃,使用8节烘箱定型机,超喂10-25%,开整纬,风机风量60%,车速8-15m/min,前后接引布。

29、在本发明的一些实施例中,所述梳毛方法为:使用24棍梳毛机梳毛一遍,大锡林转速100转/min,张力1、1.13、1.5,出布张力1.1,车速10-12m/min,梳毛针使用弯针。

30、在本发明的一些实施例中,所述剪毛方法为:剪毛一遍,圆刀转速1100转/min,走布张力15kg,车速20m/min,毛高8mm。

31、在本发明的一些实施例中,所述摇粒方法为:使用空气柔软机摇粒,每档布料120-160m,织物顺毛入机,温度升至110±2℃,转速300转/min,风量50-70%,摇粒时间20-30min,冷风降温20-30min后出锅。

32、在本发明的一些实施例中,所述光坯定型方法为:光坯定型温度120℃-140℃,面料顺毛上机,毛面在上,平面在下,打开轧辊,下机大5-6cm,超喂10-25%,开整纬,风机风量60%,车速30m/min,前后接引布。

33、基于上述实施内容可见,本发明提供的一种弹力保暖复合长毛绒及其生产方法,具有以下优点:

34、1、复合长毛绒具有结构稳定、手感柔软、保暖性好、环保节能的特点。

35、2、复合长毛绒面料布面平整光洁,拉伸回复性能优秀,纵、横向拉伸率均达到80%以上,拉伸后回复率达到80%以上,毛绒面利用不同物性的涤纶原料搭配,能够在外观上塑造出多种风格的毛效。

36、3、复合长毛绒由于结构能够形成多层织物空间,可以充分的锁住空气,保暖性突出。

37、4、复合长毛绒生产方法,省掉升温、涂胶、粘合工序,缩短了流程,节能减排,使用寿命更长。

38、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

技术特征:

1.一种弹力保暖复合长毛绒,其特征在于,所述复合长毛绒包括:

2.根据权利要求1所述的弹力保暖复合长毛绒,其特征在于,所述复合长毛绒的生产方法还包括后整理方法,所述后整理方法包括备料、预定型、染色、防静电处理、梳毛、摇粒、剪毛、摇粒、光坯定型、打卷。

3.根据权利要求2所述的弹力保暖复合长毛绒,其特征在于,所述预定型的方法为:使用8节烘箱定型机,预定型温度180℃-200℃,超喂5-25%,车速25-35m/min,预定型风量100%,预定型面料顺毛上机,毛面在上,平面在下,开自动整纬,入布前需前后接好引布。

4.根据权利要求2所述的弹力保暖复合长毛绒,其特征在于,所述染色方法包括染涤和染棉;

5.根据权利要求4所述的弹力保暖复合长毛绒,其特征在于,所述防静电处理方法包括:定型时加入防静电剂与起毛柔软剂,加醋酸调节ph:4.5-7,定型温度120-130℃,使用8节烘箱定型机,超喂10-25%,开整纬,风机风量60%,车速8-15m/min,前后接引布。

6.根据权利要求4所述的弹力保暖复合长毛绒,其特征在于,所述梳毛方法为:使用24棍梳毛机梳毛一遍,大锡林转速100转/min,张力1、1.13、1.5,出布张力1.1,车速10-12m/min,梳毛针使用弯针。

7.根据权利要求2所述的弹力保暖复合长毛绒,其特征在于,所述剪毛方法为:剪毛一遍,圆刀转速1100转/min,走布张力15kg,车速20m/min,毛高8mm。

8.根据权利要求2所述的弹力保暖复合长毛绒,其特征在于,所述摇粒方法为:使用空气柔软机摇粒,每档布料120-160m,织物顺毛入机,温度升至110±2℃,转速300转/min,风量50-70%,摇粒时间20-30min,冷风降温20-30min后出锅。

9.根据权利要求2所述的弹力保暖复合长毛绒,其特征在于,所述光坯定型方法为:光坯定型温度120℃-140℃,面料顺毛上机,毛面在上,平面在下,打开轧辊,下机大5-6cm,超喂10-25%,开整纬,风机风量60%,车速30m/min,前后接引布。

技术总结

本发明属于纺织技术领域,提供了一种弹力保暖复合长毛绒及其生产方法,所述复合长毛绒包括:正面层,采用50英支‑20英支的短纤类全棉或混纺纱作为表纱,衬垫15D‑70D的PU长丝;毛面层,使用100D‑400D涤纶长丝作为毛纱;中间连接层,使用50D‑150D的涤纶长丝作为连接纱,连接纱中间绑缚纱使用50D‑100D涤纶长丝把毛纱的弧线部分绑紧。本发明提供的符合长毛绒具有结构稳定、布面平整光洁、手感柔软、拉伸回复性能优秀、保暖性好、寿命长、环保节能等特点。

技术研发人员:杨敬双,杨为东,于波,姚保忠,贾雄远,张红岩

受保护的技术使用者:青岛颐和针织有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!