一种低碳排放合成革基材的生产工艺及烘干装置的制作方法

本发明涉及合成革生产,尤其涉及一种低碳排放合成革基材的生产工艺及烘干装置。

背景技术:

1、在动物保护组织里,动物的皮不能用于做鞋子,箱包等。而且动物的皮没有整块大的完全一模一样的,而人造革可以满足这个要求。人造革采用无纺布和高分子材料涂层生产。

2、现有技术中的人造皮革生产过程中二氧化碳排放还是比较高的,从无纺布的原料纤维开始、还有高分子的树脂、加工的过程等都在排放很多二氧化碳。

3、人造皮革基本都是采用聚酯和粘胶纤维做成的无纺布,再在无纺布上涂上一层高分子材料。在通过高温定型来做成人造革。人造革大量使用聚酯涤纶和粘胶纤维,涤纶纤维生产和聚合温度较高,生产过程中排放大量的二氧化碳,且做水刺和皮革的定型过程中,也要达到一定的温度才能定型。这个过程也在排放大量的二氧化碳。

技术实现思路

1、本发明提供的一种低碳排放合成革基材的生产工艺及烘干装置,解决了现有技术中合成革基本制备工艺中二氧化碳排放量高的技术问题。

2、解决上述技术问题采用的一些实施方案包括:

3、第一方面:一种低碳排放合成革基材的生产工艺,

4、包括制得无纺布,所述无纺布的烘干温度不超过120℃;

5、制得坯料,在制得的无纺布上形成树脂涂层得到坯料;

6、烘干制得的坯料制得合成革基材,其中,坯料的烘干温度不超过120℃。

7、作为优选,所述无纺布采用水刺法制得。

8、作为优选,所述无纺布包括改性丙纶纤维、尼龙纤维中的一种或多种。

9、作为优选,所述无纺布的烘干温度为100℃。

10、作为优选,所述坯料的烘干温度为100℃。

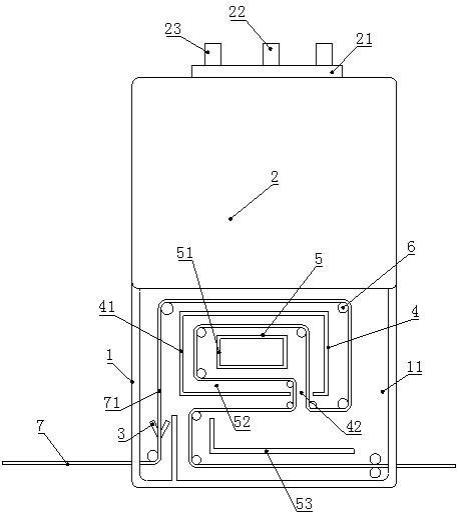

11、第二方面:一种烘干装置,用于烘干上述的坯料,包括烘干箱,所述烘干箱内设置有烘干腔,所述烘干箱还设置有盖合所述烘干腔的盖板,所述盖板滑动连接于所述烘干箱;

12、所述烘干箱内设置有用于刮除所述坯料表面水渍的刮水板;

13、所述烘干箱内还设置有烘干所述坯料第一面的第一烘干器,所述烘干箱内还设置有烘干所述坯料第二面的第二烘干器;

14、所述第一烘干器包括第一烘干框,所述第一烘干框设置有口部,所述第二烘干器包括第二烘干框,所述第二烘干框位于所述第一烘干框内,并且,所述第一烘干框与所述第二烘干框之间形成烘干通道,所述口部与所述烘干通道相通;

15、所述第二烘干器还包括烘干板;

16、通过所述刮水板后的所述坯料沿所述第一烘干框的外壁并经所述口部进入所述烘干通道,进入所述烘干通道的所述坯料沿所述第二烘干框的外壁并由所述口部输出;

17、所述烘干通道内由所述口部输出的所述坯料沿所述烘干板输出所述烘干腔。

18、作为优选,所述烘干腔内设置有对所述坯料导向的导向辊,所述导向辊转动连接于所述烘干腔内。

19、作为优选,所述烘干箱的其中一侧设置有进料口,所述烘干箱相对于所述进料口的一侧设置有排料口,所述坯料由所述进料口进入所述烘干腔,被烘干后的所述坯料由所述排料口排出所述烘干腔。

20、作为优选,进入所述烘干腔内的所述坯料包括竖直段,所述刮水板设置于所述竖直段,所述刮水板有两块,所述坯料位于两块所述刮水板之间。

21、作为优选,所述盖板沿竖直方向滑动连接于所述烘干箱,所述盖板的上端设置有连接板,所述烘干箱的上端分别设置有丝杠和导向柱,所述丝杠转动连接于所述烘干箱,所述连接板设置有与所述导向柱配合的滑孔和与所述丝杠配合的螺孔。

22、相对于现有技术,本发明具有如下优点:

23、1、采用本发的生产工艺,现有技术中无纺布生产工艺中生产温度在180℃以上,采用本发明的生产工艺,无纺布的烘干温度则低于120℃,合成革生产过程中现有技术采用190℃的烘干温度,而本发明采用低于120℃的烘干温度,从而降低了合成革生产过程中的工艺温度,进而减小了二氧化碳的排放量。

24、2、本发明采用改性丙纶纤维、尼龙纤维做原材料,通过水刺工艺形成无纺布,低温烘干,做成水刺无纺布后再用低温树脂来涂层,也是低温烘干定型,做成人造皮革,在降低烘干温度的同时,节约了燃料的应用,从而减小了二氧化碳的排放量。

25、3、通过所述刮水板后的所述坯料沿所述第一烘干框的外壁并经所述口部进入所述烘干通道,进入所述烘干通道的所述坯料沿所述第二烘干框的外壁并由所述口部输出,所述烘干通道内由所述口部输出的所述坯料沿所述烘干板输出所述烘干腔。

26、位于烘干腔内的坯料,围绕第一烘干器和第二烘干器布置,也就是说,第一烘干器和第二烘干器均位于坯料围成的空间内,从而使得坯料可以分别被第一烘干器、第二烘干器均匀的烘干。

27、坯料在烘干过程中,由于第一烘干器和第二烘干器均位于坯料围成的空间内,因此,第一烘干器、第二烘干器的热量损失少,节约了能源。

技术特征:

1.一种低碳排放合成革基材的生产工艺,其特征在于: 包括制得无纺布,所述无纺布的烘干温度不超过120℃;制得坯料(7),在制得的无纺布上形成树脂涂层得到坯料(7);烘干制得的坯料(7)制得合成革基材,其中,坯料(7)的烘干温度不超过120℃。

2.根据权利要求1所述的低碳排放合成革基材的生产工艺,其特征在于:所述无纺布采用水刺法制得。

3.根据权利要求1所述的低碳排放合成革基材的生产工艺,其特征在于:所述无纺布包括改性丙纶纤维、尼龙纤维中的一种或多种。

4.根据权利要求1所述的低碳排放合成革基材的生产工艺,其特征在于:所述无纺布的烘干温度为100℃。

5.根据权利要求1所述的低碳排放合成革基材的生产工艺,其特征在于:所述坯料(7)的烘干温度为100℃。

6.一种烘干装置,用于烘干权利要求1所述的坯料(7),其特征在于:包括烘干箱(1),所述烘干箱(1)内设置有烘干腔(11),所述烘干箱(1)还设置有盖合所述烘干腔(11)的盖板(2),所述盖板(2)滑动连接于所述烘干箱(1);所述烘干箱(1)内设置有用于刮除所述坯料(7)表面水渍的刮水板(3);所述烘干箱(1)内还设置有烘干所述坯料(7)第一面的第一烘干器(4),所述烘干箱(1)内还设置有烘干所述坯料(7)第二面的第二烘干器(5);所述第一烘干器(4)包括第一烘干框(41),所述第一烘干框(41)设置有口部(42),所述第二烘干器(5)包括第二烘干框(51),所述第二烘干框(51)位于所述第一烘干框(41)内,并且,所述第一烘干框(41)与所述第二烘干框(51)之间形成烘干通道(52),所述口部(42)与所述烘干通道(52)相通;所述第二烘干器(5)还包括烘干板(53);通过所述刮水板(3)后的所述坯料(7)沿所述第一烘干框(41)的外壁并经所述口部(42)进入所述烘干通道(52),进入所述烘干通道(52)的所述坯料(7)沿所述第二烘干框(51)的外壁并由所述口部(42)输出;所述烘干通道(52)内由所述口部(42)输出的所述坯料(7)沿所述烘干板(53)输出所述烘干腔(11)。

7.根据权利要求6所述的烘干装置,其特征在于:所述烘干腔(11)内设置有对所述坯料(7)导向的导向辊(6),所述导向辊(6)转动连接于所述烘干腔(11)内。

8.根据权利要求6所述的烘干装置,其特征在于:所述烘干箱(1)的其中一侧设置有进料口(12),所述烘干箱(1)相对于所述进料口(12)的一侧设置有排料口(13),所述坯料(7)由所述进料口(12)进入所述烘干腔(11),被烘干后的所述坯料(7)由所述排料口(13)排出所述烘干腔(11)。

9.根据权利要求6所述的烘干装置,其特征在于:进入所述烘干腔(11)内的所述坯料(7)包括竖直段(71),所述刮水板(3)设置于所述竖直段(71),所述刮水板(3)有两块,所述坯料(7)位于两块所述刮水板(3)之间。

10.根据权利要求6所述的烘干装置,其特征在于:所述盖板(2)沿竖直方向滑动连接于所述烘干箱(1),所述盖板(2)的上端设置有连接板(21),所述烘干箱(1)的上端分别设置有丝杠(22)和导向柱(23),所述丝杠(22)转动连接于所述烘干箱(1),所述连接板(21)设置有与所述导向柱(23)配合的滑孔和与所述丝杠(22)配合的螺孔。

技术总结

本发明涉及合成革生产技术领域,尤其涉及一种低碳排放合成革基材的生产工艺及烘干装置。本发明提供的一种低碳排放合成革基材的生产工艺及烘干装置,解决了现有技术中合成革基本制备工艺中二氧化碳排放量高的技术问题。采用本发的生产工艺,现有技术中无纺布生产工艺中生产温度在180℃以上,采用本发明的生产工艺,无纺布的烘干温度则低于120℃,合成革生产过程中现有技术采用190℃的烘干温度,而本发明采用低于120℃的烘干温度,从而降低了合成革生产过程中的工艺温度,进而减小了二氧化碳的排放量。

技术研发人员:张芸,刘北壬,张军,严国庆,倪飞,张克,吴杰

受保护的技术使用者:杭州路先非织造股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!