一种阳离子型染色拒水产品的制备方法及应用

本发明涉及一种阳离子型染色拒水产品的制备方法及应用,属于环保型高分子。

背景技术:

1、随着纺织业的不断发展,多功能且环保的纺织品越来越被消费者们需要,高性能环保功能纺织品得到广泛关注和发展。防水纺织品性能优异,具有拒水防污,自清洁等功能,应用范围广泛。常见拒水剂主要有含氟类化合物、有机硅类和脂肪烃类化合物等。含氟类拒水剂效果显著,但在合成和使用过程中会造成一定的生物毒性积累,对环境和生态造成危害;同时,含氟类拒水剂的造价昂贵,使用成本较高。有机硅类拒水剂可赋予织物较好的拒水性和柔软性,但其缺点是增加织物表面的起球和脱缝性。脂肪烃类拒水剂以丙烯酸酯类化合物为主,可以赋予织物良好的拒水性能。

2、常规丙烯酸酯类拒水剂在使用过程中需使用外加低分子乳化剂。目前拒水剂所用乳化剂以阴离子型与非离子型复配为主,常规纺织品在水中呈电负性,因电荷排斥,阴离子型拒水剂与织物不能紧密结合,拒水效果不理想。阳离子型拒水剂可以在水中与织物紧密结合,拒水效果较好,并且阳离子型拒水剂极易吸附到固/水界面,正电荷会导致细菌细胞发生变异,所以阳离子型拒水剂还有一定抗菌作用。

3、疏水性纤维织物的染色和拒水整理通常采用两浴法,即对织物先进行染色处理,再用拒水剂处理染色后织物,工艺流程长,能源消耗大。采用两步法的主要原因是分散染料以阴离子和非离子为分散助剂,而纺织品用拒水剂为阳离子型产品,两者不能一浴使用。

技术实现思路

1、针对上述问题,减少织物染色拒水处理的流程,降低消耗,本发明构建了一种阳离子型染色拒水产品。通过阳离子型乳化剂与非离子型乳化剂复配的复合乳化剂,将分散染料分散在部分乳化剂溶液中,并将剩余乳化剂溶液用于丙烯酸酯的分散乳化,将反应后的丙烯酸酯拒水剂乳液与分散染料体系混合均匀,即得到阳离子型染色拒水产品。

2、本发明的第一个目的是提供一种阳离子型丙烯酸酯类拒水剂的制备方法,所述方法包括:

3、(1)取定量的阳离子型表面活性剂、非离子型表面活性剂,以去离子水溶解,配置复合乳化剂水溶液。

4、(2)将分散染料滤饼加入部分上述复合乳化剂水溶液,在高压均质机作用下获得染料分散体系。

5、(3)将丙烯酸酯类单体缓慢加入剩余复合乳化剂水溶液并利用高速分散机乳化,得预乳液。

6、(4)氮气保护下,在含有预乳液的反应器中一次性加入引发剂的水溶液,升温后反应一定时间,冷却后与染料分散体系混合均匀,即得阳离子型染色拒水产品。

7、本发明的一种实施方式中,所述步骤(1)中阳离子表面活性剂为十八烷基三甲基氯化铵。

8、本发明的一种实施方式中,所述步骤(1)中非离子表面活性剂为聚氧乙烯数为2-4的聚氧乙烯醚类表面活性剂的一种或多种混合物。

9、本发明的一种实施方式中,所述步骤(1)中阳离子表面活性剂与非离子表面活性剂的质量比为(0.2~0.5):1。

10、本发明的一种实施方式中,所述步骤(1)中阳离子表面活性剂与非离子表面活性剂总量与丙烯酸酯类单体总量的质量比为(0.1~0.15):1。

11、本发明的一种实施方式中,所述步骤(2)中所述分散染料包括以下任意一种或多种:偶氮类分散染料、蒽醌类分散染料、杂环类分散染料。

12、本发明的一种实施方式中,所述步骤(2)中复合乳化剂质量为总复合乳化剂的40~60%。

13、本发明的一种实施方式中,所述步骤(3)中丙烯酸酯类单体包括丙烯酸甲酯、丙烯酸丁酯、丙烯酸己酯、丙烯酸辛酯、丙烯酸癸酯、丙烯酸十二酯、丙烯酸十四酯、丙烯酸十六酯、丙烯酸十八酯、甲基丙烯酸甲酯、甲基丙烯酸丁酯、甲基丙烯酸己酯、甲基丙烯酸辛酯、甲基丙烯酸癸酯、甲基丙烯酸十二酯、甲基丙烯酸十四酯、甲基丙烯酸十六酯、甲基丙烯酸十八酯中任意一种或多种。

14、本发明的一种实施方式中,所述步骤(2)和(3)中分散染料用量占丙烯酸酯类单体总质量的0.05~15%;所述分散染料滤饼与丙烯酸酯单体总质量为产物体系的10-30%。

15、本发明的一种实施方式中,所述步骤(4)中引发剂包括偶氮二异丁脒盐酸盐、过硫酸钾、过硫酸铵中的一种或多种.

16、本发明的一种实施方式中,所述步骤(4)中引发剂质量占丙烯酸酯单体的质量百分数为0.1~1%.

17、本发明的一种实施方式中,所述步骤(4)中反应温度为70~80℃,反应时间为2~4小时。

18、本发明的一种实施方式中,所述阳离子型染色拒水产品适用的纤维及其制品包括锦纶、涤纶、丙纶、聚乙烯、聚酰亚胺纤维、芳纶中任意一种或多种混纺。

19、本发明的第二个目的是基于上述方法制备提供一种阳离子型丙烯酸酯类染色拒水产品。

20、本发明的第三个目的是提供一种织物染色及疏水处理的方法,所述方法是先将织物浸渍上述方法制备所得拒水剂的水溶液中,然后轧烘焙即得。

21、本发明的第四个目的是提供一种疏水织物,所述织物是包含上述阳离子型丙烯酸酯类拒水染色产品,或者利用上述疏水处理方法制备得到。

22、本发明具有以下有益效果:

23、1、本发明通过阳离子型复合乳化剂溶液分别包裹分散染料和丙烯酸酯单体,利用引发剂引发丙烯酸酯单体发生自由基聚合,再将反应后的丙烯酸酯拒水剂与分散染料体系混合均匀,制备出一种阳离子型染色拒水产品。

24、2、本发明制备的阳离子型染色拒水产品可实现织物染色、拒水整理一浴加工,避免了常规织物染色和拒水整理通常采用的两浴法(先对织物进行染色,再用拒水整理剂处理染色织物)工艺流程长,能源消耗大的问题。织物染色、拒水整理一浴法可缩短生产流程、节约水资源、提高生产效率、降低生产成本。

25、3、本发明在合成后的阳离子型丙烯酸酯拒水剂中加入阳离子乳化剂分散染料体系,染整加工过程中,染料上染纤维,拒水剂在织物表面形成均匀的涂层,提高产品的一致性和稳定性,解决了常规涤纶染色后再经拒水整理色光易发生改变的问题。

26、4、本发明制备的阳离子型染色拒水产品,避免使用含氟拒水剂带来的环境污染和生物积累毒性的问题,同时在一定程度上改善了丙烯酸酯类单体热粘冷脆、柔韧性差、不耐溶剂的缺点。阳离子型拒水剂避免了常规阴离子型产品无法和织物(显负电性)进行紧密吸附的问题,更有利于拒水剂在织物表面的均匀成膜。

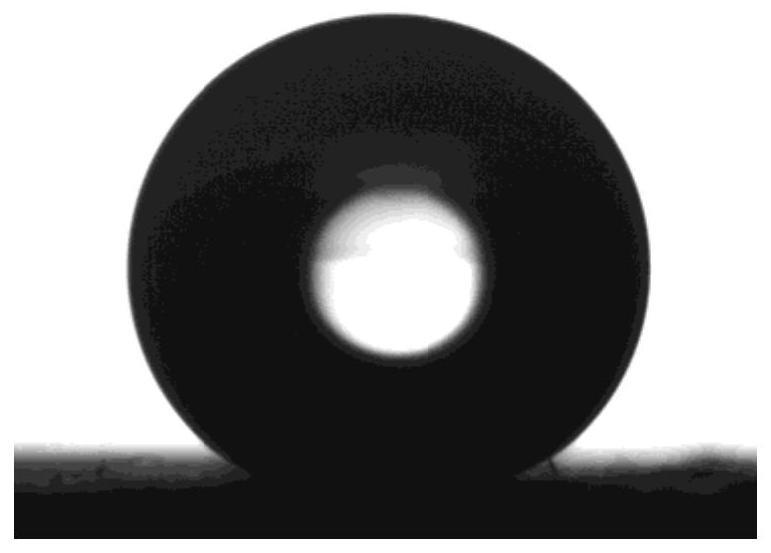

27、5、本发明制备的阳离子型染色拒水产品对织物的拒水整理操作简单,更加节能。制备出的拒水剂为近中性,整理后的织物损伤小,产品具有良好的均匀性,能在织物表面形成一层拒水膜,大大提高织物拒水能力。此外,其voc排放量极低,适用环保要求。总的来说,整理后织物具有良好的拒水、柔软、透气、防沾污、耐水洗的特性。

技术特征:

1.一种阳离子型染色拒水产品的制备方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤(1)中所述阳离子表面活性剂为十八烷基三甲基氯化铵;所述非离子表面活性剂为聚氧乙烯数为2-4的聚氧乙烯醚类表面活性剂的一种或多种混合物;所述阳离子表面活性剂与非离子表面活性剂的质量比为(0.3~0.6):1;所述阳离子表面活性剂与非离子表面活性剂总量与丙烯酸酯类单体总量的质量比为(0.08~0.2):1。

3.根据权利要求1所述的方法,其特征在于,所述步骤(2)中所述分散染料包括以下任意一种或多种:偶氮类分散染料、蒽醌类分散染料、杂环类分散染料;所述复合乳化剂质量为总复合乳化剂的40~60%。

4.根据权利要求1所述的方法,其特征在于,所述步骤(3)中所述丙烯酸酯类单体包括丙烯酸甲酯、丙烯酸丁酯、丙烯酸己酯、丙烯酸辛酯、丙烯酸癸酯、丙烯酸十二酯、丙烯酸十四酯、丙烯酸十六酯、丙烯酸十八酯、甲基丙烯酸甲酯、甲基丙烯酸丁酯、甲基丙烯酸己酯、甲基丙烯酸辛酯、甲基丙烯酸癸酯、甲基丙烯酸十二酯、甲基丙烯酸十四酯、甲基丙烯酸十六酯、甲基丙烯酸十八酯中任意一种或多种。

5.根据权利要求1所述的方法,其特征在于,所述步骤(2)和(3)中所述分散染料用量占丙烯酸酯类单体总质量的0.01~20%;所述分散染料滤饼与丙烯酸酯单体总质量为产物体系的10-30%。

6.根据权利要求1所述的方法,其特征在于,所述步骤(3)中所述引发剂包括偶氮二异丁脒盐酸盐、过硫酸钾、过硫酸铵中的一种或多种;所述引发剂质量占丙烯酸酯单体的质量百分数为0.1~1%;所述反应温度为70~80℃,反应时间为2~4小时。

7.根据权利要求1所述的方法,其特征在于,所述阳离子型染色拒水产品适用的纤维及其制品包括锦纶、涤纶、丙纶、聚乙烯、聚酰亚胺纤维、芳纶中任意一种或多种混纺。

8.权利要求1-7任一项所述方法制备得到的一种合成纤维用染色拒水产品。

9.一种织物染色、拒水处理的方法,其特征在于,所述方法是先将织物浸渍含权利要求8所述的产品的水溶液中,然后轧烘焙。

10.一种有色疏水织物,其特征在于,所述织物是包含权利要求8所述的合成纤维用染色拒水产品,或者利用权利要求9所述染色及拒水方法制备得到。

技术总结

本发明公开了一种阳离子型染色拒水产品的制备方法及应用,属于环保型高分子技术领域。本发明通过阳离子型复合乳化剂溶液分别包裹分散染料和丙烯酸酯单体,利用引发剂引发丙烯酸酯单体发生自由基聚合,再将反应后的丙烯酸酯拒水剂与分散染料体系混合均匀,制备出一种阳离子型染色拒水产品。本发明制备的阳离子型染色拒水产品可实现织物染色、拒水整理一浴加工,避免了常规织物染色和拒水整理通常采用的两浴法(先对织物进行染色,再用拒水整理剂处理染色织物)工艺流程长,能源消耗大的问题。织物染色、拒水整理一浴法可缩短生产流程、节约水资源、提高生产效率、降低生产成本。

技术研发人员:刘梦,张正,古彪,朱雅静,高冰,王锦焰,洪温钦

受保护的技术使用者:青岛大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!