一种人棉织物的染色工艺的制作方法

本申请涉及纺织品染色领域,更具体地说,它涉及一种人棉织物的染色工艺。

背景技术:

1、人棉,又称粘胶纤维,属于人造纤维的一种,是中国产量第二大的化纤品种。粘胶纤维是以天然纤维(木纤维、棉短绒)为原料,先经碱化、老化、磺化等工序制成可溶性纤维素黄原酸酯,再将其溶于稀碱液制成粘胶,最后经湿法纺丝制得,其具有良好的吸湿性和可纺性,易于染色,不易起静电,被广泛应用于各类纺织品、服装等领域。

2、目前,人棉织物的染色工艺主要依次包括前处理、中和、水洗、染色、水洗、皂洗、定型等步骤。其中,在前处理过程中,通常会在高温条件下,采用除油剂、双氧水以及纯碱对人棉织物进行处理,充分去除人棉织物上的油污、浆料等杂质,以便于提高后续的染色质量。

3、但是,传统的前处理过程不仅会耗用大量的蒸汽和水资源,还会排放出大量高cod、高含碱量的废水,严重污染了生态环境,为环境治理带来了较大的压力,同时还会对人棉织物造成较大的损伤,影响最终的产品质量。

技术实现思路

1、为了解决上述问题,本申请提供一种人棉织物的染色工艺。

2、本申请提供的一种人棉织物的染色工艺,采用如下的技术方案:

3、一种人棉织物的染色工艺,包括以下步骤:

4、s1.前处理:在温度为50℃-60℃,浴比为1:50的条件下,将人棉织物在退浆酶液中浸泡20min-30min;

5、s2.染色:将经过步骤s1处理后的人棉织物采用活性染料进行染色处理;

6、s3.清洗:将经过步骤s2染色后的人棉织物依次进行中和、皂洗、水洗处理;

7、s4.定型:将经过步骤s3清洗后的人棉织物进行定型处理,得到成品。

8、通过采用上述技术方案,本申请在人棉织物的前处理过程中采用生物酶制剂代替传统的纯碱精炼,可以使前处理过程的条件更为温和,无需使处理温度升高至90℃-98℃,较大程度的减少了对蒸汽的耗用,并且退浆后不需要进行中和与水洗过程就可以直接进行染色,不仅大大的缩短了生产时间,提高了生产效率,节省了生产成本,还减少了水洗用水,降低了cod及污水排放,实现了节能减排,节水省时的目的,同时处理后的人棉织物损伤较小,染色性能优良,染色后出现色斑、色花现象的概率较低。

9、优选的,所述步骤s1中,人棉织物浸泡在退浆酶液中之前,先进行常压等离子体处理。

10、优选的,所述常压等离子体处理的功率为12kw-12.5kw,处理时间为2min-3min,等离子体放电强度为10a-10.3a。

11、通过采用上述技术方案,本申请先采用常压等离子体对人棉织物进行预处理再进行退浆处理,可以进一步提高人棉织物的毛细管效应及退浆率,从而使人棉织物具有较好的上染率,匀染性及染色色牢度。并且常压等离子体处理仅涉及纤维的表面,并不会破坏纤维自身的性能,对人棉织物的损伤较小。

12、优选的,所述人棉织物浸泡在退浆酶液中时采用超声波进行处理。

13、优选的,所述超声波的处理功率为120w-180w。

14、通过采用上述技术方案,本申请在退浆过程中采用超声波进行处理,可以利用超声波的空穴效应,影响退浆酶液与人棉织物之间的结合力,进一步提高人棉织物的退浆效果。

15、优选的,所述退浆酶液包括退浆酶2g/l-3g/l和渗透剂2g/l-3g/l。

16、通过采用上述技术方案,本申请采用渗透剂与退浆酶混合搭配使用,可以提高退浆酶在人棉织物表面的渗透力,从而提高退浆酶对人棉织物的处理效果。

17、优选的,所述渗透剂为非离子型渗透剂。

18、通过采用上述技术方案,本申请采用非离子型渗透剂与退浆酶混合搭配使用,与目前常用的阴离子型渗透剂相比,对退浆酶的活性影响更小,可以使退浆酶的活力保持在较高的水平,从而对人棉织物具有良好的处理效果。

19、优选的,所述退浆酶液中还包括800mmol/l-850mmol/l的海藻糖。

20、通过采用上述技术方案,本申请进一步向退浆酶液中加入海藻糖,可以利用海藻糖来提高退浆酶的热稳定性和活力,从而进一步提高人棉织物的前处理效果。

21、优选的,所述步骤s2中,染色处理具体为:在温度为50℃-60℃,浴比为1:50的条件下,先加入0.5g/l-1g/l的螯合分散剂和3.5%-4.5%的活性染料染色15min-20min,然后加入元明粉和纯碱的混合物继续处理10min-15min,再加入一次元明粉和纯碱的混合物继续处理15min-20min。

22、优选的,所述元明粉和纯碱的重量比为(4-6):10。

23、通过采用上述技术方案,本申请先将元明粉和纯碱按照一定的比例混合制成盐碱混合物,然后再分两次加入,相比于传统的先加入三次元明粉再加入三次纯碱的染色工艺,极大程度的缩短了染色时间,提高了染色效率,并且减少了花布现象的产生。

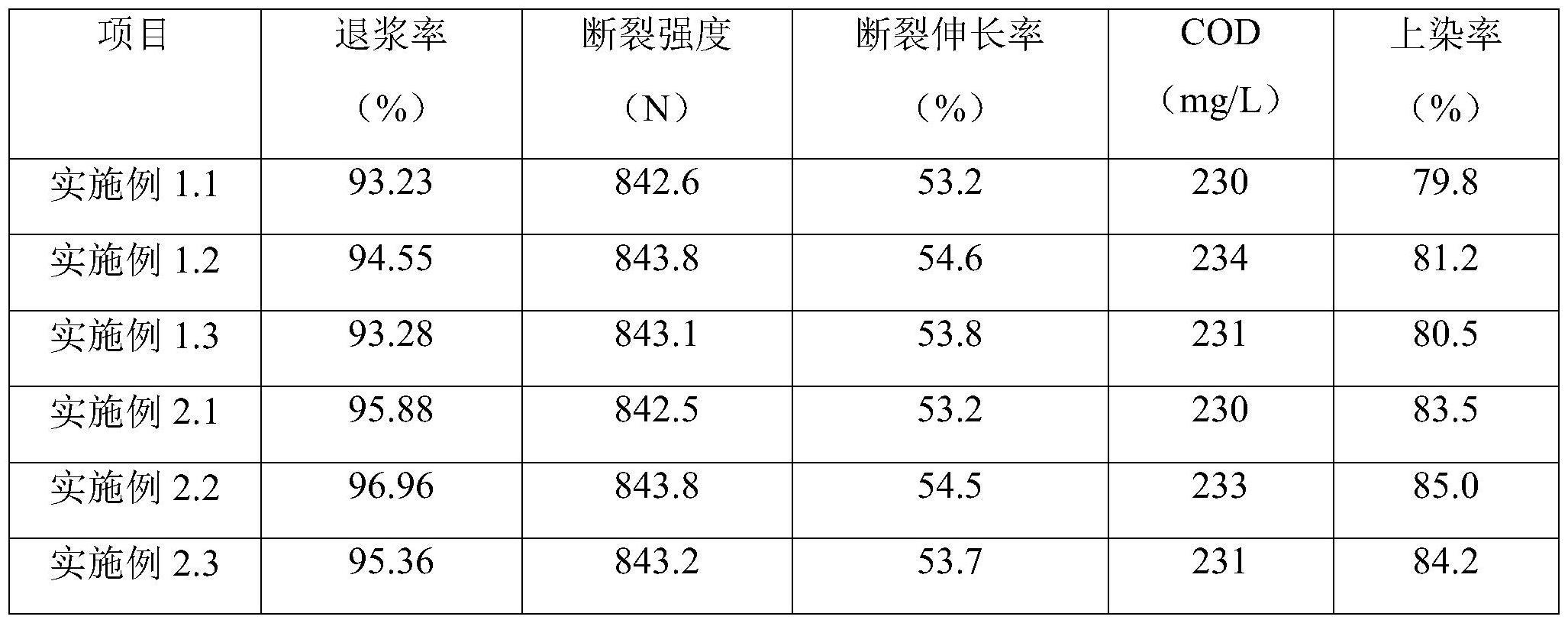

24、综上所述,本申请具有以下有益技术效果:

25、1.本申请在人棉织物的前处理过程中采用生物酶制剂代替传统的纯碱精炼,极大程度的缩短了生产时间,提高了生产效率,节省了生产成本,并且降低了cod及污水排放,实现了节能减排、节水省时的目的;

26、2.本申请的人棉织物的前处理过程对人棉织物的损伤较小,染色性能优良,染色后染色后出现色斑、色花现象的概率较低;

27、3.本申请在染色过程中采用盐碱混合两次染色代替传统的三盐三碱染色,极大程度的缩短了染色时间,减少了花布现象的产生。

技术特征:

1.一种人棉织物的染色工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种人棉织物的染色工艺,其特征在于,所述步骤s1中,人棉织物浸泡在退浆酶液中之前,先进行常压等离子体处理。

3.根据权利要求2所述的一种人棉织物的染色工艺,其特征在于,所述常压等离子体处理的功率为12kw-12.5kw,处理时间为2min-3min,等离子体放电强度为10a-10.3a。

4.根据权利要求2所述的一种人棉织物的染色工艺,其特征在于,所述人棉织物浸泡在退浆酶液中时采用超声波进行处理。

5.根据权利要求4所述的一种人棉织物的染色工艺,其特征在于,所述超声波的处理功率为120w-180w。

6.根据权利要求1所述的一种人棉织物的染色工艺,其特征在于,所述退浆酶液包括退浆酶2g/l-3g/l和渗透剂2g/l-3g/l。

7.根据权利要求6所述的一种人棉织物的染色工艺,其特征在于,所述渗透剂为非离子型渗透剂。

8.根据权利要求6所述的一种人棉织物的染色工艺,其特征在于,所述退浆酶液中还包括800mmol/l-850mmol/l的海藻糖。

9.根据权利要求1所述的一种人棉织物的染色工艺,其特征在于,所述步骤s2中,染色处理具体为:在温度为50℃-60℃,浴比为1:50的条件下,先加入0.5g/l-1g/l的螯合分散剂和3.5%-4.5%的活性染料染色15min-20min,然后加入元明粉和纯碱的混合物继续处理10min-15min,再加入一次元明粉和纯碱的混合物继续处理15min-20min。

10.根据权利要求9所述的一种人棉织物的染色工艺,其特征在于,所述元明粉和纯碱的重量比为(4-6):10。

技术总结

本申请涉及纺织品染色领域,具体公开了一种人棉织物的染色工艺。该染色工艺包括以下步骤:S1.前处理:在温度为50℃‑60℃,浴比为1:50的条件下,将人棉织物在退浆酶液中浸泡20min‑30min;S2.染色:将经过步骤S1处理后的人棉织物采用活性染料进行染色处理;S3.清洗:将经过步骤S2染色后的人棉织物依次进行中和、皂洗、水洗处理;S4.定型:将经过步骤S3清洗后的人棉织物进行定型处理,得到成品。本申请极大程度的缩短了生产时间,提高了生产效率,节省了生产成本,并且降低了COD及污水排放,实现了节能减排、节水省时的目的,并且对人棉织物的损伤较小,染色性能优良。

技术研发人员:文正彪

受保护的技术使用者:中山市亿纺纺织有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!