一种纤维针织面料冷轧堆染色工艺的制作方法

本发明涉及面料染色,更具体地说,本发明涉及一种纤维针织面料冷轧堆染色工艺。

背景技术:

1、冷轧堆染色,即指织物在低温下通过浸轧染液和碱液,利用轧辊压轧使染液吸附在纯棉织物纤维表面,然后进行打卷堆置,在室温下堆置一定时间(键合时间)并缓慢转动,使之完成染料的吸附、扩散和固色过程,最后水洗完成上染的染色方式。冷轧堆染色时上染、固色都在室温下完成,水洗虽然需要加热,但由于冷染固色率高,水解染料少,清洗容易,相比需中间烘燥汽蒸的轧染,大大节约了水、汽能源,缓解了污水脱色压力。

2、纤维针织面料虽然具有较好的吸湿性,但是,在冷堆染色时,特别是采用活性染料时,由于染色温度低,一些分子结构打或者直接性太高的染料扩散很慢,导致对堆置时间很难掌握,其次,纤维针织面料在离开染液后,染液也很容易集中在纤维针织面料的中心位置,布面会形成色花或者不光洁,导致最终染色后的纤维针织面料容易出现色差。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种纤维针织面料冷轧堆染色工艺。

2、为实现上述目的,本发明创新点如下:具体包括以下步骤:

3、s1、制备染色液:染色液采用活性染料,添加混合碱、尿素以及渗透剂作为助剂;

4、s2、冷堆上色:采用冷堆设备对纤维针织面料进行染色,其中,冷堆设备的设定参数如下:轧槽温度<30℃,纤维针织面料的带液率为90%-105%,堆置时间8-12h,堆置温度20-25℃;

5、在步骤s2中,纤维针织面料中心位置的轧辊压力为0.35-0.38mpa,纤维针织面料边缘位置的轧辊压力为0.32mpa,使得纤维针织面料各部位的带液率保持一致。

6、进一步的,冷堆设备包括卷绕辊道,卷绕辊道的正上方设有压块,压块的底部设有可转动的轧辊,轧辊的长度和卷绕辊道的长度一致,轧辊的圆面凸起在压块的底部,轧辊压紧在卷绕辊道上的纤维针织面料上;

7、压块的顶部为中空的重力调节腔,重力调节腔对齐位于轧辊的正上方,重力调节腔从左到右依次被划分为第一腔室、第二腔室、第三腔室,第一腔室和第三腔室的内部均固定有第一重力块,第二腔室的内部固定有第二重力块,第二重力块的重量大于第一重力块。

8、进一步的,第一腔室、第二腔室、第三腔室的内部设有螺纹杆,第一重力块、第二重力块的中心位置均设有连接孔,连接孔螺纹连接在螺纹杆上。

9、进一步的,上述活性染料的浓度为5g/l,混合碱的浓度为40g/l,尿素的浓度为80g/l,渗透剂的浓度为5g/l。

10、进一步的,在步骤s2中,堆置时间为8h,纤维针织面料中心位置的轧辊压力为0.35-0.38mpa。

11、进一步的,在步骤s2中,堆置时间为9h,纤维针织面料中心位置的轧辊压力为0.35-0.38mpa。

12、进一步的,在步骤s2中,堆置时间为10h,纤维针织面料中心位置的轧辊压力为0.35-0.38mpa。

13、进一步的,在步骤s2中,堆置时间为11h,纤维针织面料中心位置的轧辊压力为0.35-0.38mpa。

14、进一步的,在步骤s2中,堆置时间为12h,纤维针织面料中心位置的轧辊压力为0.35-0.4mpa。

15、本发明的技术效果和优点:本发明通过将堆置时间、纤维针织面料中心位置轧辊压力进行配合研究,来提高纤维针织面料的固色率、减少纤维针织面料表面的色差。

技术特征:

1.一种纤维针织面料冷轧堆染色工艺,其特征在于:具体包括以下步骤:

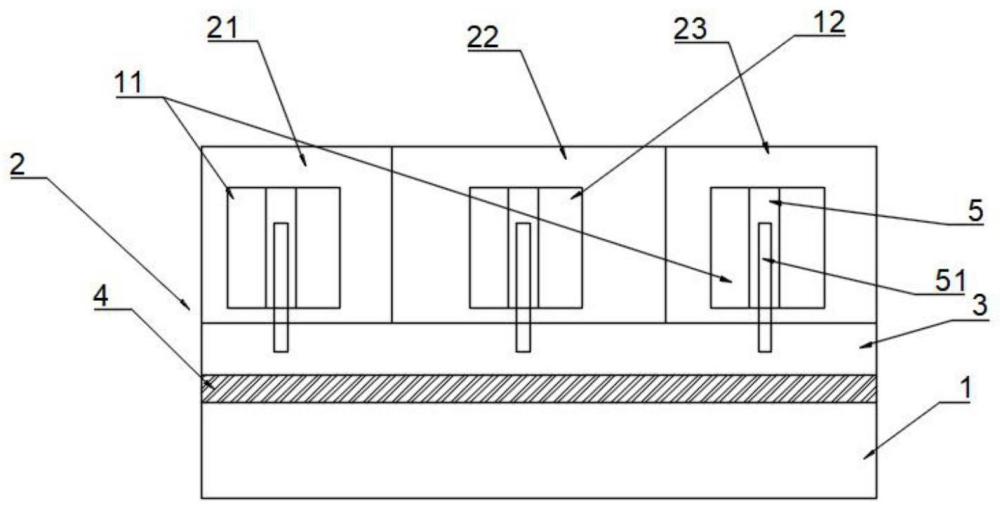

2.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:所述冷堆设备包括卷绕辊道(1),所述卷绕辊道(1)的正上方设有压块(2),所述压块(2)的底部设有可转动的轧辊(3),所述轧辊(3)的长度和所述卷绕辊道(1)的长度一致,所述轧辊(3)的圆面凸起在所述压块(2)的底部,所述轧辊(3)压紧在所述卷绕辊道(1)上的纤维针织面料(4)上;

3.根据权利要求2所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:所述第一腔室(21)、所述第二腔室(22)、所述第三腔室(23)的内部设有螺纹杆(51),所述第一重力块(11)、所述第二重力块(12)的中心位置均设有连接孔(5),所述连接孔(5)螺纹连接在所述螺纹杆(51)上。

4.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:所述活性染料的浓度为5g/l,所述混合碱的浓度为40g/l,所述尿素的浓度为80g/l,所述渗透剂的浓度为5g/l。

5.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:在所述步骤s2中,堆置时间为8h,纤维针织面料(4)中心位置的轧辊压力为0.35-0.37mpa。

6.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:在所述步骤s2中,堆置时间为9h,纤维针织面料(4)中心位置的轧辊压力为0.35-0.37mpa。

7.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:在所述步骤s2中,堆置时间为10h,纤维针织面料(4)中心位置的轧辊压力为0.35-0.37mpa。

8.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:在所述步骤s2中,堆置时间为11h,纤维针织面料(4)中心位置的轧辊压力为0.35-0.37mpa。

9.根据权利要求1所述的一种纤维针织面料冷轧堆染色工艺,其特征在于:在所述步骤s2中,堆置时间为12h,纤维针织面料(4)中心位置的轧辊压力为0.35-0.4mpa。

技术总结

本发明公开了一种纤维针织面料冷轧堆染色工艺,包括以下步骤:S1、制备染色液:染色液采用活性染料,添加混合碱、尿素以及渗透剂作为助剂;S2、冷堆上色:采用冷堆设备对纤维针织面料进行染色,其中,冷堆设备的设定参数如下:轧槽温度<30℃,纤维针织面料的带液率为90%‑105%,堆置时间8‑12h,堆置温度20‑25℃;在步骤S2中,纤维针织面料中心位置的轧辊压力为0.35‑0.38MPA,纤维针织面料边缘位置的轧辊压力为0.32MPA,使得纤维针织面料各部位的带液率保持一致,本发明通过将堆置时间、纤维针织面料中心位置轧辊压力进行配合研究,来提高纤维针织面料的固色率、减少纤维针织面料表面的色差。

技术研发人员:陈广友,臧宇

受保护的技术使用者:江苏泰慕士针纺科技股份有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!