载有不同发泡倍率微胶囊的纤维膜及其制备方法、轻质保暖面料与流程

本申请涉及纤维材料,特别涉及一种载有不同发泡倍率微胶囊的纤维膜及其制备方法、轻质保暖面料。

背景技术:

1、目前,市面上常见的保暖面料如羽绒服、棉服等,大部分通过增加厚度来提高静止空气的量,且大多为开孔结构,臃肿厚重、保暖效果有限。气凝胶具有较高的孔隙率和低的体积密度,可以作为良好的轻质保暖材料,但其透气性差、易掉粉,人体活动产热后不能有效进行热交换而容易引发热湿不适,实际穿用感较差。

2、目前的保暖面料存在以下缺点:(1)部分面料采用全开孔材料,孔径大,储存的静止空气少,保暖效果不佳;(2)部分面料因透气性差、无法排湿等,随着人体活动及运动产热,容易出现局部过热、过湿现象;(3)部分面料厚重臃肿、或是手感硬挺、掉粉、力学不佳,易造成穿着不适。

3、专利cn102174717b公开了一种多微孔发泡聚丙烯纤维及制备方法,具体为利用化学发泡剂和聚丙烯树脂配置混合液,通过熔融纺丝后获得多微孔发泡聚丙烯纤维,发泡过程在同一温度环境下进行,发泡倍数一样,最终形成均一的微孔,虽然制得的聚丙烯纤维透气性好,但是水分不易排出,容易出现过湿现象。

4、基于以上分析,提供一种轻质保暖、利于湿气排放的纤维材料十分重要。

技术实现思路

1、本申请实施例提供一种载有不同发泡倍率微胶囊的纤维膜,以解决相关技术中现有的纤维材料水分不易排出的问题。

2、第一方面,本申请实施例提供一种载有不同发泡倍率微胶囊的纤维膜,所述纤维膜的内部分布沿厚度方向孔径依次减小的微米级泡孔,所述微米级泡孔由共混纺丝液中的发泡微胶囊在纺丝过程中在不同温度条件下发泡形成;所述发泡微胶囊的壁材为聚丙烯腈树脂和聚甲基丙烯酸甲酯树脂的复合物,所述发泡微胶囊的芯材为烷烃。

3、第二方面,本申请实施例还提供了上述载有不同发泡倍率微胶囊的纤维膜的制备方法,包括以下步骤:

4、s101,将聚氨酯加入溶剂中,搅拌至完全溶解,加入发泡微胶囊,分散均匀,得到共混纺丝液;

5、s102,将共混纺丝液加入纺丝机的灌注孔中,调试纺丝参数,按照160-180℃→以1℃/min降温至110-130℃→保持110-130℃→以1℃/min降温至70-90℃→保持70-90℃的条件设置接收滚筒进行纺丝,纺丝完成后,干燥,即得到载有不同发泡倍率微胶囊的纤维膜。

6、一些实施例中,步骤s101中,各物质的质量份为:聚氨酯10-15份,溶剂80-90份,发泡微胶囊2-5份。

7、一些实施例中,所述溶剂为质量比1:1-3.5的丁酮和二甲苯的混合物。

8、一些实施例中,步骤s102中,干燥的温度为60℃。

9、一些实施例中,所述发泡微胶囊通过以下过程制备:将助剂加入水中,得到水相;将聚合单体、烷烃、引发剂、交联剂混合后搅拌均匀,得到油相;将油相加入水相中混合,进行均化;均化完成后进行固化,之后抽滤、真空干燥,得到发泡微胶囊粉末。

10、一些实施例中,制备发泡微胶囊的过程中各物质的质量份为:水600-900份,助剂280-350份,聚合单体60-100份,烷烃30-40份,引发剂0.3-1.0份,交联剂0.1-0.5份。

11、一些实施例中,所述助剂为质量比9-20:20-36:1的氧化硅纳米颗粒、氯化钠和盐酸的混合物。

12、一些实施例中,所述聚合单体为质量比2-5:1的丙烯腈和甲基丙烯酸甲酯的混合物;所述烷烃为正己烷、正辛烷、异丁烷、异戊烷或异辛烷中的至少两种的混合。

13、一些优选实施例中,所述烷烃为正己烷、正辛烷、异丁烷、异戊烷或异辛烷中任意两种按照质量比1:2-2:1混合构成的混合物。

14、一些实施例中,所述引发剂为过氧化苯甲酰,所述交联剂为二丙烯酸丁二醇酯。

15、第三方面,本申请还提供了包含上述纤维膜的轻质保暖面料,该轻质保暖面料能够应用于保暖服装、防寒作业服、防护服、运动服、帽袜等,达到轻质保暖、透气排湿、柔软舒适性效果。

16、本申请提供的方法先用悬浮聚合法制备亚微米级的发泡微胶囊粉末;再用静电纺丝技术将发泡微胶囊加入纤维高聚物纺丝液中,进行共混纺丝,通过控制接收滚筒的温度和时间来调控发泡孔径的大小,得到具备保暖、排湿透气,质轻柔软力学佳良好性能的单层纤维膜。该单层纤维膜组成的面料不仅能够实现高效保暖,还具备良好的透气、排湿功能,以及满足轻薄、柔软的穿着舒适性需求。

17、本申请提供的技术方案带来的有益效果包括:

18、(1)本申请利用发泡微胶囊采用物理发泡的方式在纤维膜中构筑大量微米级闭孔,能够储存大量静止空气,降低了热传导和热对流,高效实现了保暖功能;同时发泡微胶囊密度小,降低了面料的密度,纤维膜基材、发泡微胶囊均为有机柔性高分子,使得面料柔软,提高了穿着舒适度;

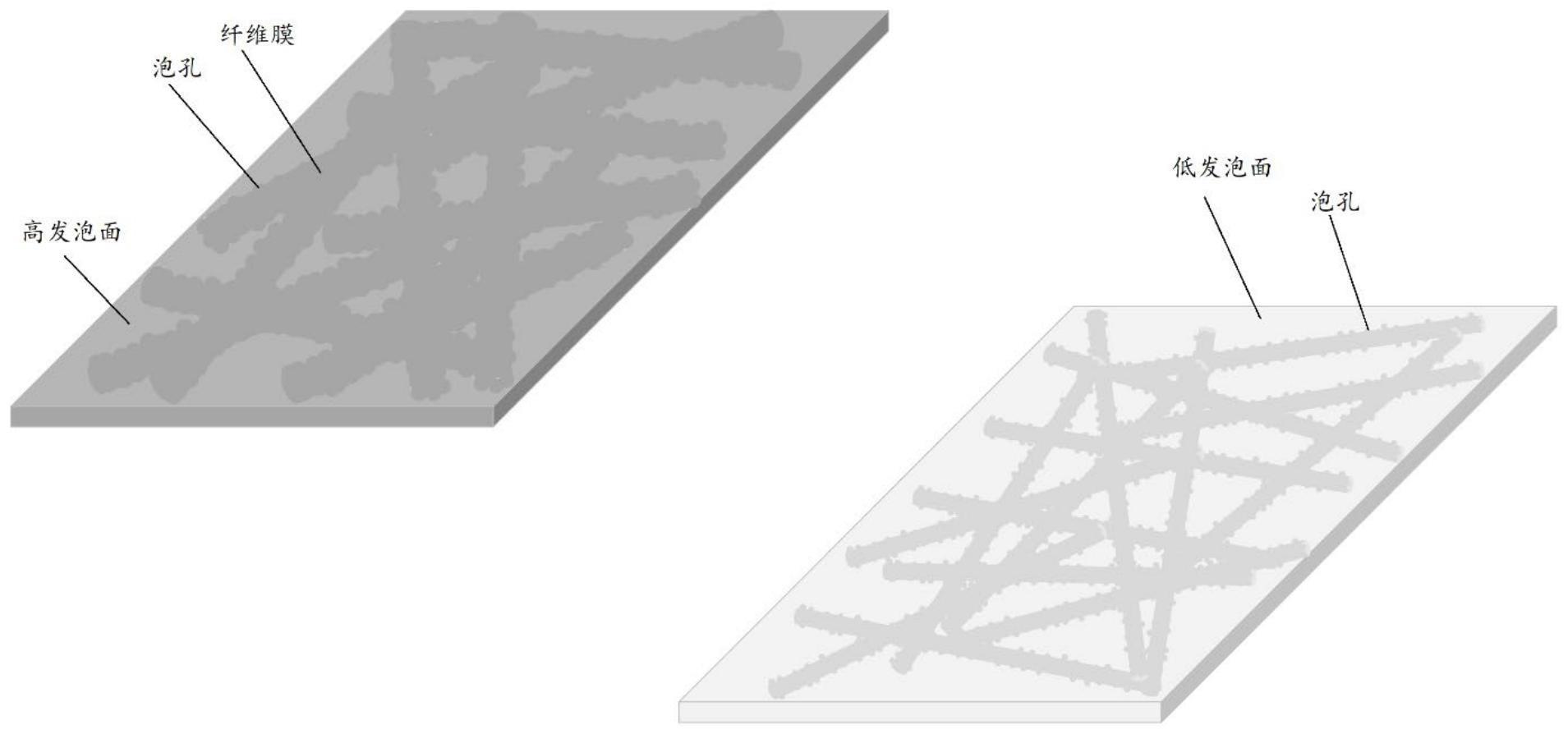

19、(2)本申请在纺丝过程中设置不同的温度,先加热的一面受热温度高,形成的泡孔孔径大,构成高发泡面;后加热的一面受热温度低,形成的泡孔孔径小,构成低发泡面,纺丝结束后在纤维膜的内部形成沿厚度方向孔径依次减小的微米级泡孔,高发泡面的单根纤维上有很多胶囊发泡带来的突起,以及胶囊壳材负载的纳米二氧化硅颗粒,增加了纤维和纤维膜的粗糙度,提高了高发泡面的疏水性,而低发泡面的胶囊发泡率低,纤维表面突起较少,相对疏水性不强,由此带来的厚度方向的润湿梯度差异加速了汗、湿气等向外界环境传递;同时,低发泡面的纤维直径小,比表面积大,更有利于湿气向外界环境中排放,能有效避免人体活动及运动产热带来的容易出现的闷热、过湿等体感不适问题,从而长时间保持热湿舒适;且高发泡面具有类似于麂皮绒的特殊手感,穿着舒适性良好。

技术特征:

1.一种载有不同发泡倍率微胶囊的纤维膜,其特征在于,所述纤维膜的内部分布沿厚度方向孔径逐渐减小的微米级泡孔,所述微米级泡孔由共混纺丝液中的发泡微胶囊在纺丝过程中在不同温度条件下发泡形成;所述发泡微胶囊的壁材为聚丙烯腈树脂和聚甲基丙烯酸甲酯树脂的复合物,所述发泡微胶囊的芯材为烷烃。

2.权利要求1所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,所述溶剂为丁酮和二甲苯的混合物。

4.根据权利要求2所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,步骤s101中,各物质的质量份为:聚氨酯10-15份,溶剂80-90份,发泡微胶囊2-5份。

5.根据权利要求2所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,所述发泡微胶囊通过以下过程制备:将助剂加入水中,得到水相;将聚合单体、烷烃、引发剂、交联剂混合后搅拌均匀,得到油相;将油相加入水相中混合,进行均化;均化完成后进行固化,之后抽滤、真空干燥,得到发泡微胶囊粉末。

6.根据权利要求5所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,制备发泡微胶囊的过程中各物质的质量份为:水600-900份,助剂280-350份,聚合单体60-100份,烷烃30-40份,引发剂0.3-1.0份,交联剂0.1-0.5份。

7.根据权利要求5所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,所述助剂为氧化硅纳米颗粒、氯化钠、盐酸的混合物。

8.根据权利要求5所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,所述聚合单体为丙烯腈和甲基丙烯酸甲酯;所述烷烃为正己烷、正辛烷、异丁烷、异戊烷或异辛烷中至少两种的混合。

9.根据权利要求5所述的载有不同发泡倍率微胶囊的纤维膜的制备方法,其特征在于,所述引发剂为过氧化苯甲酰,所述交联剂为二丙烯酸丁二醇酯。

10.一种轻质保暖面料,其特征在于,包括权利要求1所述的纤维膜或利用权利要求2-9任一项所述制备方法制得的纤维膜。

技术总结

本申请涉及纤维材料技术领域,特别涉及一种载有不同发泡倍率微胶囊的纤维膜及其制备方法、轻质保暖面料。本申请提供的载有不同发泡倍率微胶囊的纤维膜的内部分布沿厚度方向孔径逐渐减小的微米级泡孔,所述微米级泡孔由共混纺丝液中的发泡微胶囊在纺丝过程中在不同温度条件下发泡形成;所述发泡微胶囊的壁材为聚丙烯腈树脂和聚甲基丙烯酸甲酯树脂的复合物,所述发泡微胶囊的芯材为烷烃。本申请利用发泡微胶囊采用物理发泡的方式在纤维膜中构筑大量微米级闭孔,能够储存大量静止空气,降低了热传导和热对流,高效实现了保暖功能。

技术研发人员:黄湛,邓宇昊

受保护的技术使用者:武汉中科先进材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!