一种夹心式絮片制备方法与流程

本发明涉及絮片的,更具体地说,它涉及一种夹心式絮片制备方法。

背景技术:

1、喷胶棉絮片因为具有蓬松,压缩回弹性高,耐干,适合洗涤,平整挺括,质量轻又保暖等性能,是各类冬装、床上用品和家具用品的理想填充材料。目前喷胶棉絮片是以短纤维为主要原料,将多种长度、细度、功能的纤维先经过充分混棉,再经梳理成网,并层层叠加铺棉到一定厚度或克重后,喷洒粘合剂,热处理制成。

2、例如现有的棉服就是在衣服里子内填充絮片来实现保暖的效果,现有的棉服压缩后回弹性差,在经过水洗,压缩等处理后,会损失一定厚度与弹性,导致棉絮的团缩,进一步影响棉服的保温,蓬松等效果。

3、例如cn210856543u公开了一种高效保暖气凝胶纤维絮片,所述纤维絮片包括气凝胶纤维、保温纤维和回弹支撑纤维,气凝胶纤维、保温纤维和回弹支撑纤维无序混合。该技术方案提供的絮片,具有高保温性,高轻盈蓬松柔软性,高透气性以及较强的过滤和吸附异味的能力。

4、上述现有技术采用的是将多层纤维相互叠合固定而成,目前多层纤维的固定方式为cn117071179a 公开的一种保暖絮片及其制备方法和应用,通过要接触叠层的端面碰洒粘合剂,通过粘合剂将相邻两层纤维层粘合后,静置后再通过然后烘干的方式将两者固定。

5、还有就是通过热风加工,使热风穿透纤维网使得例如es纤维作为热粘纤维熔融,使得纤维层之间产生粘合。

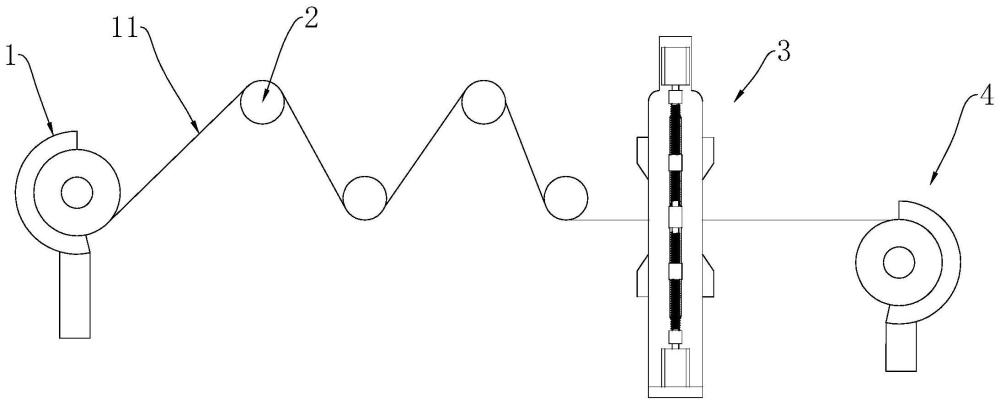

6、上述现有的制备工艺中,当中空纤维层和实心纤维层组合时,如果采用粘合剂的话,粘合剂会渗入中间纤维的通道内,导致其通道闭合,影响其结构性能,从而使得絮片的蓬松度降低。故而采用热风配合es纤维材料为最优,但是该种方式也有一个弊端,当在实心纤维层的两侧固定中空纤维层时,目前的热风穿透方向如图1,其首先将背面的中空纤维层置于基面上,然后依次将实心纤维层覆盖在背面中空纤维层上,正面中空纤维层覆盖在实心纤维层上,三者挤压绕卷后,再展开,经过烘干设备通过热风依次穿透正面中空纤维层、实心纤维层和背面中空纤维层后,使得实心纤维层上的es纤维熔融,实现了正、背面中空纤维层的固定,在热风穿透正面中空纤维层吹风时,其受到的风力和温度是最高的,然后再是背面中空纤维层,故而正面中空纤维层和背面中空纤维层的受热是不均匀的,该过程中会导致很多热量的浪费,该种加热方式导致成品在使用过程中,由于热连接连接不稳定,出现钻絮、跑絮的情况,进而会影响絮片的收缩回复性能和其保温性。

7、针对上述,目前需要新的针对中空纤维和其他实心纤维呈夹心式的组合工艺。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种提高絮片稳定性、避免絮片内的纤维层连接处脱落的制备方法。

2、为实现上述目的,本发明提供了如下技术方案:

3、一种夹心式絮片的制备方法,具体步骤如下:

4、将带有由实心纤维层跟在其上下两端面设置的第一中空纤维层和第二中空纤维层组合构成的胚料安置于放卷机上,胚料经过传输辊筒组传输至收卷机,在此期间,胚料通过烘干单元,烘干单元中有复数个从胚料插入其内部对其内部吹热风的针管,直至热风将胚料内部的纤维熔融后粘连固定后成型。

5、本发明进一步设置为:所胚料在经过传输辊筒组时,相邻两个连续的辊筒呈错位设置,以便胚料的上下两个端面分别与该两个辊筒抵触。

6、本发明进一步设置为:在所述烘干单元中,烘干机具有两个,且分别置于胚料的两侧,烘干机对胚料烘干时,两个烘干机端部上的针管分别从胚料的两侧端面插入至其内部,针管上靠近其端部设有用于热风输出的出风口。

7、本发明进一步设置为:烘干机对胚料烘干的步骤如下:

8、s1、对胚料预热:

9、s11、两个烘干机的机头控制针管从胚料的两端面分别插入至第一中空纤维层和第二中空纤维内,出风口置于第一中空纤维层和第二中空纤维层厚度方向的1/2位置,烘干机输出热风对第一中空纤维层和第二中空纤维层预热,预热的温度为65-80度,预热时间为20-30s;

10、s12、两个烘干机的机头控制针管向实心纤维层方向伸入,使得出风口置于实心纤维层厚度的1/2,烘干机输出热风对实心纤维层预热,该预热温度为90-110度,预热时间为30-40s,

11、 s2、对胚料加热:接步骤s12后,烘干机的机头控制针管的出风口置于交接处,该交接处为实心纤维层跟第一中空纤维层的交接处、实心纤维层跟第二中空纤维层交接处,烘干机输出热风,热风持续升温由125度升至150度°,升温的时间为5min。

12、本发明进一步设置为:两个烘干机的针管在伸入胚料后,针管呈前后连续排列,以便覆盖对胚料的烘干面积。

13、本发明进一步设置为:所述针管的端部有尖部,针管呈空心状,出风口围绕针管的外周壁开设有若干个。

14、本发明进一步设置为:相邻两排针管之间的间距为8cm。

15、本发明进一步设置为:所述辊筒的外周壁上设有凸纹。

16、对比现有技术的不足,本发明的有益效果为:

17、采用了针管插入到成型胚料的内部,控制针管出风口在胚料内部的深度来实现对不同位置的加热,从而确保了絮片成型后的稳固性能。而且也能够进一步提高絮片外层的蓬松度,从而确保收缩回复性能。

18、整个加工的工艺流程简单,控制方式简单。

技术特征:

1.一种夹心式絮片的制备方法,其特征在于:具体步骤如下:

2.根据权利要求1所述一种夹心式絮片的制备方法,其特征在于:所胚料在经过传输辊筒组时,相邻两个连续的辊筒呈错位设置,以便胚料的上下两个端面分别与该两个辊筒抵触。

3.根据权利要求2所述一种夹心式絮片的制备方法,其特征在于:在所述烘干单元中,烘干机具有两个,且分别置于胚料的两侧,烘干机对胚料烘干时,两个烘干机端部上的针管分别从胚料的两侧端面插入至其内部,针管上靠近其端部设有用于热风输出的出风口。

4.根据权利要求3所述一种夹心式絮片的制备方法,其特征在于:所述烘干机对胚料烘干的步骤如下:

5.根据权利要求4所述一种夹心式絮片的制备方法,其特征在于:两个烘干机的针管在伸入胚料后,针管呈前后连续排列,以便覆盖对胚料的烘干面积。

6.根据权利要求4所述一种夹心式絮片的制备方法,其特征在于:所述针管的端部有尖部,针管呈空心状,出风口围绕针管的外周壁开设有若干个。

7.根据权利要求5所述一种夹心式絮片的制备方法,其特征在于:相邻两排针管之间的间距为8cm。

8.根据权利要求2所述一种夹心式絮片的制备方法,其特征在于:所述辊筒的外周壁上设有凸纹。

技术总结

本发明涉及絮片的技术领域,它涉及一种夹心式絮片制备方法,将带有由实心纤维层跟在其上下两端面设置的第一中空纤维层和第二中空纤维组合构成的胚料安置于放卷机上,胚料经过传输辊筒组传输至收卷机,在此期间,胚料通过烘干单元,烘干单元中有复数个从胚料插入其内部对其内部吹热风的针管,直至热风将胚料内部纤维熔融后粘连固定后成型,本发明针管插入到成型胚料的内部,控制针管出风口在胚料内部的深度来实现对不同位置的加热,从而确保了絮片成型后的稳固性能。

技术研发人员:沈明荣,沈东豪,吕若婕,李涛,徐勤华,伍春风,沈成豪,陈忠良,吴建钢,冯叶瑾

受保护的技术使用者:浙江中超新材料股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!