一种自动钉扣机的送扣机构的制作方法

本技术涉及钉扣机,具体为一种自动钉扣机的送扣机构。

背景技术:

1、自动钉扣机在运行压扣时,需要送料送扣机构对扣料推动送至加工模具内,现有的扣料送扣机构多采用固定扣料大小的方式限制纽扣送料,或者采用气缸夹紧纽扣的方式,但现行的送扣机构在在纽扣在推杆前端均为设置限制位置,推杆动作时容易推过头并造成物料倾斜,使得钉扣生产过程中产生无效生产;另整体的送料行程速度不能过快,而采用气缸夹紧纽扣方式送料时,对于气压要求较高,整体的设备成本较高,并在当纽扣物料的柄部存在斜度时,易夹持倾斜,使得送纽扣过程存在不稳定情况,影响整体设备的自动化运行,在送料过程结构整体稳定性以及工作效率不高。

2、因此需要一种自动钉扣机的送扣机构对上述问题做出改善。

技术实现思路

1、本实用新型的目的在于提供一种自动钉扣机的送扣机构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

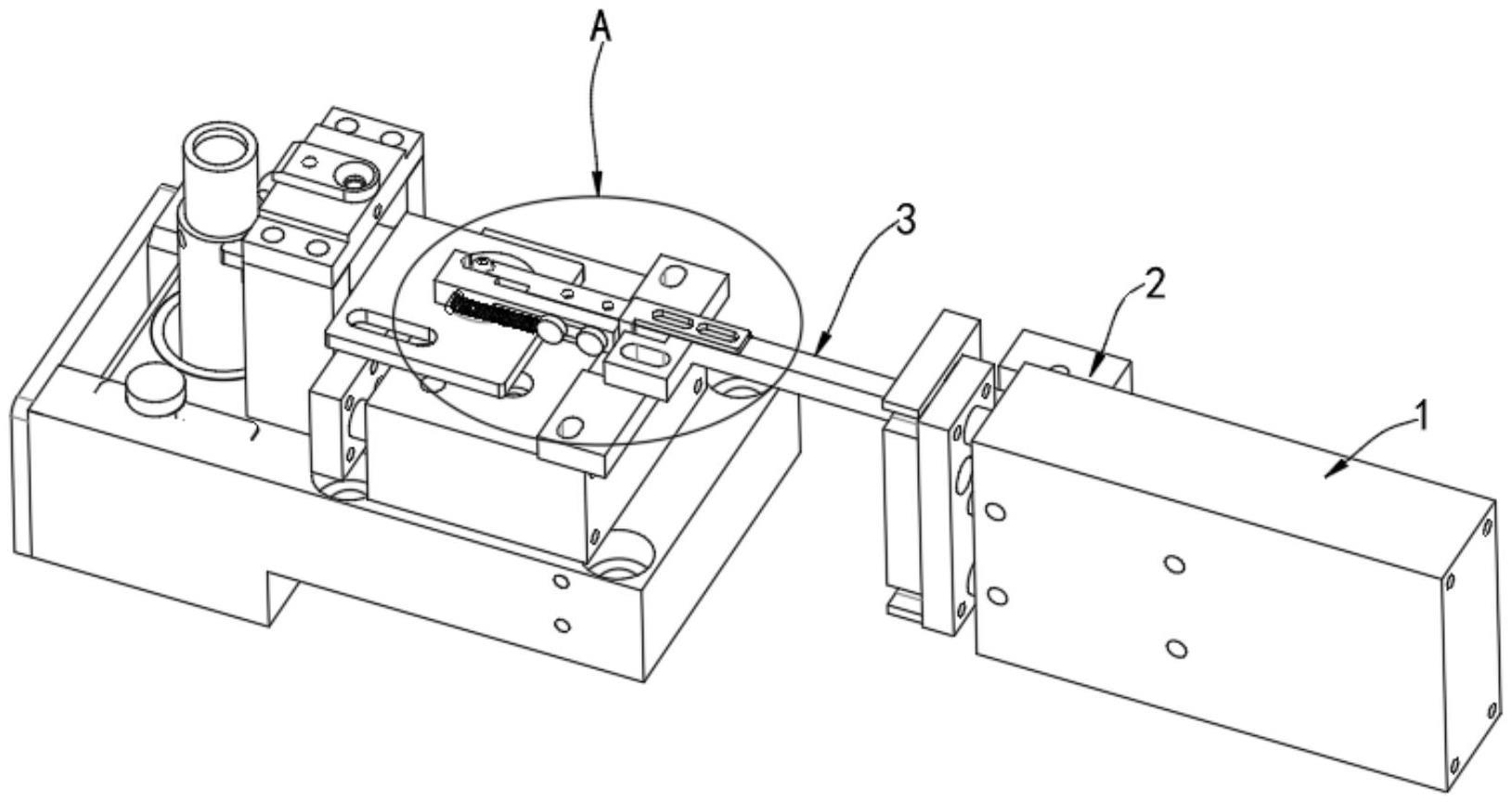

3、一种自动钉扣机的送扣机构,包括推杆、挡料钩、第一限位部,所述挡料钩可相对滑动地设置于推杆送料端部,挡料钩一端与推杆前端对接形成夹持部,所述第一限位部设置于推杆一侧对接对挡料钩端部进行限位,所述推杆上还设置有对挡料钩端部可调限位的第二限位部,所述第二限位部前端抵接挡料钩端固定设置于第一限位部后端,第一限位部对挡料钩端部抵接,在推杆缩回时,对挡料钩进行限位,第二限位部的设置于弹性组件配节,对挡料钩端部抵接进行限位,使得挡料钩端部与推杆端部的夹持部间距进行调节,从而使得纽扣能够正好被夹持住,当推动到模具处时能够自然掉落。

4、作为本实用新型优选的方案,所述挡料钩一端外侧设有弹性组件,所述挡料钩另一端贯穿开设有槽孔,槽孔内设置有若干限位件,限位件的一端与推杆相对接,弹性组件与相邻的限位件相对接。

5、作为本实用新型优选的方案,所述弹性组件包括弹簧,弹簧一端连接有固定销,固定销与挡料钩固定连接,且弹簧另一端与相邻接的挡片对接,所述限位件包括与推杆对接的螺杆,螺杆外侧连接有挡片,挡片尺寸大于槽孔的宽度,弹簧的设置,通过与挡片连接,对挡料钩一端拉紧,使得挡料钩与推杆之间的夹持部间距进行调节。

6、作为本实用新型优选的方案,所述第二限位部设置为具有折弯钣金片体的调节片,所述调节片包括调节连接部和限位弯边部,所述限位弯边部呈折弯片体设置于调节连接部一侧端部,对接于挡料钩后端端面。

7、作为本实用新型优选的方案,所述调节片上端设置若干腰型孔,所述推杆上设对接连接孔,所述调节片对应对接连接孔设置,调节片通过螺栓与推杆上表面不同的对接连接孔连接进行位置调节,调节片通过腰型孔进行安装位置的调节,通过螺栓进行固定安装。

8、作为本实用新型优选的方案,所述第一限位部设置为挡板,所述挡板中部开设有长槽,挡板通过螺栓与位于其下端的底座固定连接,当推杆缩回至原位时,挡板的一端与挡料钩端部相抵接,使挡料钩与推杆端部形成的夹持部保持张开。

9、作为本实用新型优选的方案,所述挡板侧面开设有缺口部,所述缺口部与调节片的限位弯边部对接,所述限位弯边部随推杆向前于缺口部位置前后位移。

10、作为本实用新型优选的方案,所述推杆前端部与挡料钩对接端呈圆弧缺口设置,圆弧缺口设置适配纽扣侧面形状,能够起到更好的夹持效果。

11、与现有技术相比,本实用新型的有益效果是:

12、本实用新型中挡料钩通过弹性组件与限位件对接,对挡料钩端部与推杆端部形成的夹持部进行调节,利用调节片限制自然状态时挡料钩的位置,使纽扣始终处于推杆前端的前后左右中心位置,当推杆将纽扣送入模具上方时纽扣自由下落,稳定性提升,同时利用可调节的挡板,使推杆在原点位置时挡料钩张开,使纽扣能够顺畅进入推杆前端。

技术特征:

1.一种自动钉扣机的送扣机构,包括推杆(3)、挡料钩(4)、第一限位部,所述挡料钩(4)可相对滑动地设置于推杆送料端部,挡料钩(4)一端与推杆(3)前端对接形成夹持部,所述第一限位部设置于推杆(3)一侧对接对挡料钩端部进行限位,其特征在于:所述推杆(3)上还设置有对挡料钩端部可调限位的第二限位部,所述第二限位部前端抵接挡料钩端固定设置于第一限位部后端。

2.根据权利要求1所述的自动钉扣机的送扣机构,其特征在于:所述挡料钩(4)一端外侧设有弹性组件,所述挡料钩(4)另一端贯穿开设有槽孔(8),槽孔(8)内设置有若干限位件,限位件的一端与推杆(3)相对接,弹性组件与相邻的限位件相对接。

3.根据权利要求2所述的自动钉扣机的送扣机构,其特征在于:所述弹性组件包括弹簧(6),弹簧(6)一端连接有固定销,固定销与挡料钩(4)固定连接,且弹簧(6)另一端与相邻接的挡片(7)对接,所述限位件包括与推杆(3)对接的螺杆,螺杆外侧连接有挡片(7),挡片尺寸大于槽孔(8)的宽度。

4.根据权利要求1-3任一所述的自动钉扣机的送扣机构,其特征在于:所述第二限位部设置为具有折弯钣金片体的调节片(10),所述调节片(10)包括调节连接部和限位弯边部,所述限位弯边部呈折弯片体设置于调节连接部一侧端部,对接于挡料钩(4)后端端面。

5.根据权利要求4所述的自动钉扣机的送扣机构,其特征在于:所述调节片(10)上端设置若干腰型孔,所述推杆(3)上设对接连接孔,所述调节片(10)对应对接连接孔设置,调节片(10)通过螺栓与推杆(3)上表面不同的对接连接孔连接进行位置调节。

6.根据权利要求4所述的自动钉扣机的送扣机构,其特征在于:所述第一限位部设置为挡板(9),所述挡板(9)中部开设有长槽,挡板(9)通过螺栓与位于其下端的底座(5)固定连接,当推杆(3)缩回至原位时,挡板(9)的一端与挡料钩(4)端部相抵接,使挡料钩(4)与推杆(3)端部形成的夹持部保持张开。

7.根据权利要求6所述的自动钉扣机的送扣机构,其特征在于:所述挡板(9)侧面开设有缺口部,所述缺口部与调节片(10)的限位弯边部对接,所述限位弯边部随推杆(3)向前于缺口部位置前后位移。

8.根据权利要求6所述的自动钉扣机的送扣机构,其特征在于:所述推杆(3)前端部与挡料钩(4)对接端呈圆弧缺口设置。

技术总结

本技术涉及钉扣机技术领域,尤其为一种自动钉扣机的送扣机构,包括推杆,推杆一端通过连接件对接有驱动源,所述推杆另一端侧面设置有可相对其滑动的挡料钩,挡料钩一端与推杆端部之间形成有夹持部,且挡料钩一端外侧设置有弹性组件,挡料钩另一端贯穿开设有槽孔,槽孔内设置有若干限位件,限位件的一端与推杆相对接,本技术中挡料钩通过弹性组件与限位件对接,对挡料钩端部与推杆端部形成的夹持部进行调节,利用调节片限制自然状态时挡料钩的位置,使纽扣始终处于推杆前端的前后左右中心位置,当推杆将纽扣送入模具上方时纽扣自由下落,稳定性提升,同时利用可调节的挡板,使推杆在原点位置时挡料钩张开,使纽扣能够顺畅进入推杆前端。

技术研发人员:邱威铭

受保护的技术使用者:台州市欣宇自动化科技有限公司

技术研发日:20230420

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!