一种新型刺针的制作方法

本技术涉及纺织,尤其涉及一种新型刺针。

背景技术:

1、针刺工艺是以密集的刺针在纤维网层上高速上下穿刺,使纤维互相交缠,形成各种纤维预制体。传统的针刺纤维预制体用刺针一般由针杆、中间针杆和钩刺针体组成,钩针体呈三棱体,每个棱体呈峰状,其上均依次排列多个钩齿。随着碳碳行业的高速发展,对应用场景下对预制体提出了更多的要求,例如对于光伏行业的预制体大多采用三角形截面的刺针针刺成型,但对于汽车行业及航空刹车盘应用场景中,面临以下问题:1)现有的刺针不能满足预制体高密度的要求;2)针刺棱夹角较小,刺针z向纤维带入量不足;3)多采用单向针刺,刺针不能满足均向密度产品的需求,产品容易出现一侧针刺密度未达到,另外一侧已经针刺过度的情况;4)针刺效率较低,达到预设密度时间较长。

技术实现思路

1、发明目的:本实用新型的目的是提供一种新型刺针,以缩短针刺工艺时长,提高刺针的针刺效率。

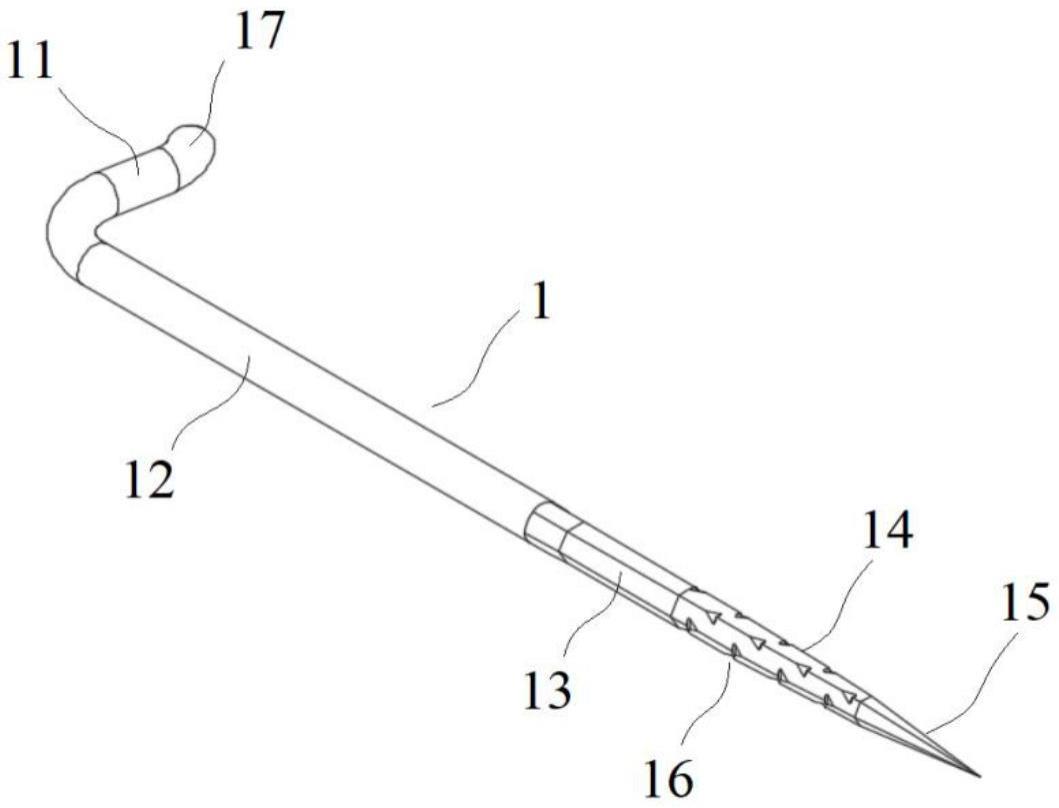

2、技术方案:本实用新型所述的一种新型刺针,所述刺针包括针柄,所述针柄前端依次一体设置有针腰、针叶和针尖;所述针腰、针叶和针尖的截面均为正多边形,且针叶为沿着其长度方向呈变截面锥台结构,针尖沿着其长度方向呈椎体结构;其中,每一针叶的棱边沿着其长度方向等间距设置有若干个勾刺。

3、优选的,相邻两道所述棱边的勾刺错位排列。

4、优选的,相邻所述棱边的勾刺开口方向相反设置。

5、优选的,所述勾刺的沟槽r角度为45°-85°,且沟槽内为平滑纹路过渡。

6、优选的,所述勾刺的勾尖在棱边所在边线处无刺突。

7、优选的,所述针柄末端垂直设置有针尾,且针尾末端设置有上翘部。

8、优选的,所述针腰、针叶和针尖的截面均为正六边形。

9、与现有技术相比,本实用新型具有如下有益效果:

10、1、本实用新型的刺针的针腰、针叶和针尖采用一体结构的正六边椎体结构,无明显的锥度设计,可以抵抗更大的针刺压力,刺针较细,针孔较小,制作的产品气孔率较低,可用于制备高密度产品;

11、2、该新型刺针通过六边形变截面的刺针结构,相邻棱边反向勾刺布置,便于纤维双面勾联,实现双向针刺的目的,提高产品密度均匀性;在刺针一次往复运动可达到两次针刺效果,从而可减少工艺时间;

12、3、相比于常规的刺针制作的预制体产品,使用该刺针制作的产品具有较高的力学强度,使用寿命延长。

技术特征:

1.一种新型刺针,其特征在于,所述刺针(1)包括针柄(12),所述针柄(12)前端依次一体设置有针腰(13)、针叶(14)和针尖(15);所述针腰(13)、针叶(14)和针尖(15)的截面均为正多边形,且针叶(14)为沿着其长度方向呈变截面锥台结构,针尖(15)沿着其长度方向呈椎体结构;其中,每一针叶的棱边(141)沿着其长度方向等间距设置有若干个勾刺(16)。

2.根据权利要求1所述的新型刺针,其特征在于,相邻两道所述棱边(141)的勾刺(16)错位排列。

3.根据权利要求1所述的新型刺针,其特征在于,相邻所述棱边(141)的勾刺(16)开口方向相反设置。

4.根据权利要求1所述的新型刺针,其特征在于,所述勾刺的沟槽(161)r角度为45°-85°,且沟槽(161)内为平滑纹路过渡。

5.根据权利要求1所述的新型刺针,其特征在于,所述勾刺(16)的勾尖在棱边(141)所在边线处无刺突。

6.根据权利要求1所述的新型刺针,其特征在于,所述针柄(12)末端垂直设置有针尾(11),且针尾(11)末端设置有上翘部(17)。

7.根据权利要求1-5任一所述的新型刺针,其特征在于,所述针腰(13)、针叶(14)和针尖(15)的截面均为正六边形。

技术总结

本技术公开了一种新型刺针,所述刺针包括针柄,所述针柄前端依次一体设置有针腰、针叶和针尖;所述针腰、针叶和针尖的截面均为正多边形,且针叶为沿着其长度方向呈变截面锥台结构,针尖沿着其长度方向呈椎体结构;每一针叶的棱边沿着其长度方向等间距设置有若干个勾刺。本技术的刺针的针腰、针叶和针尖采用一体结构的正六边椎体结构,刺针较细,针孔较小,制作的产品气孔率较低,可用于制备高密度产品;该刺针通过六边形变截面的刺针结构,相邻棱边反向勾刺布置,便于纤维双面勾联,实现双向针刺的目的,提高产品密度均匀性;在刺针一次往复运动可达到两次针刺效果,从而可减少工艺时间,提高针刺效率。

技术研发人员:孙亚林,申富强,俞松

受保护的技术使用者:上海骐杰碳素材料有限公司

技术研发日:20230523

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!