一种缝纫机双吸油口油泵的制作方法

本技术涉及油泵领域,尤其是涉及一种缝纫机双吸油口油泵。

背景技术:

1、缝纫机油泵应用在缝纫机上,主要用于将油液泵送到需要加油润滑的一些局部部件上。

2、例如公告号为cn203238436u的中国专利公开了一种工业缝纫机油泵,包括泵体,泵体的第一空腔内卡设有套管,套管内卡设有叶轮的叶轮柱,叶轮的轮盘位于泵体的第二空腔内,叶轮的轮盘的端部依次用叶轮压板和网盖封盖,叶轮压板设有与网盖相通的圆孔,泵体上空腔的侧面开设有柱塞孔,柱塞孔内装有柱塞和弹簧,弹簧套在柱塞内,柱塞和弹簧通过柱塞螺钉固定,泵体的端部安装有安装板,安装板通过多个螺钉固定在泵体上,螺钉的螺帽位于安装板背向泵体的一面,多个螺钉同时固定。紧固螺钉的同时固定,可以保证泵体的位置不会偏移,减小泵体中的叶轮在旋转过程中的磨损,延长泵体的使用寿命。

3、上述方案虽然可以将油液泵送到需要润滑的部件上,但是缝纫机在实际使用过程中会存在多个润滑的地方,多个被润滑区域会存在油液积存的情况,需要定期去清理回收,比较麻烦,有待进一步完善。

技术实现思路

1、为了良好实现油液的回收循环,本申请提供一种缝纫机双吸油口油泵。

2、本申请提供一种缝纫机双吸油口油泵,采用如下的技术方案:

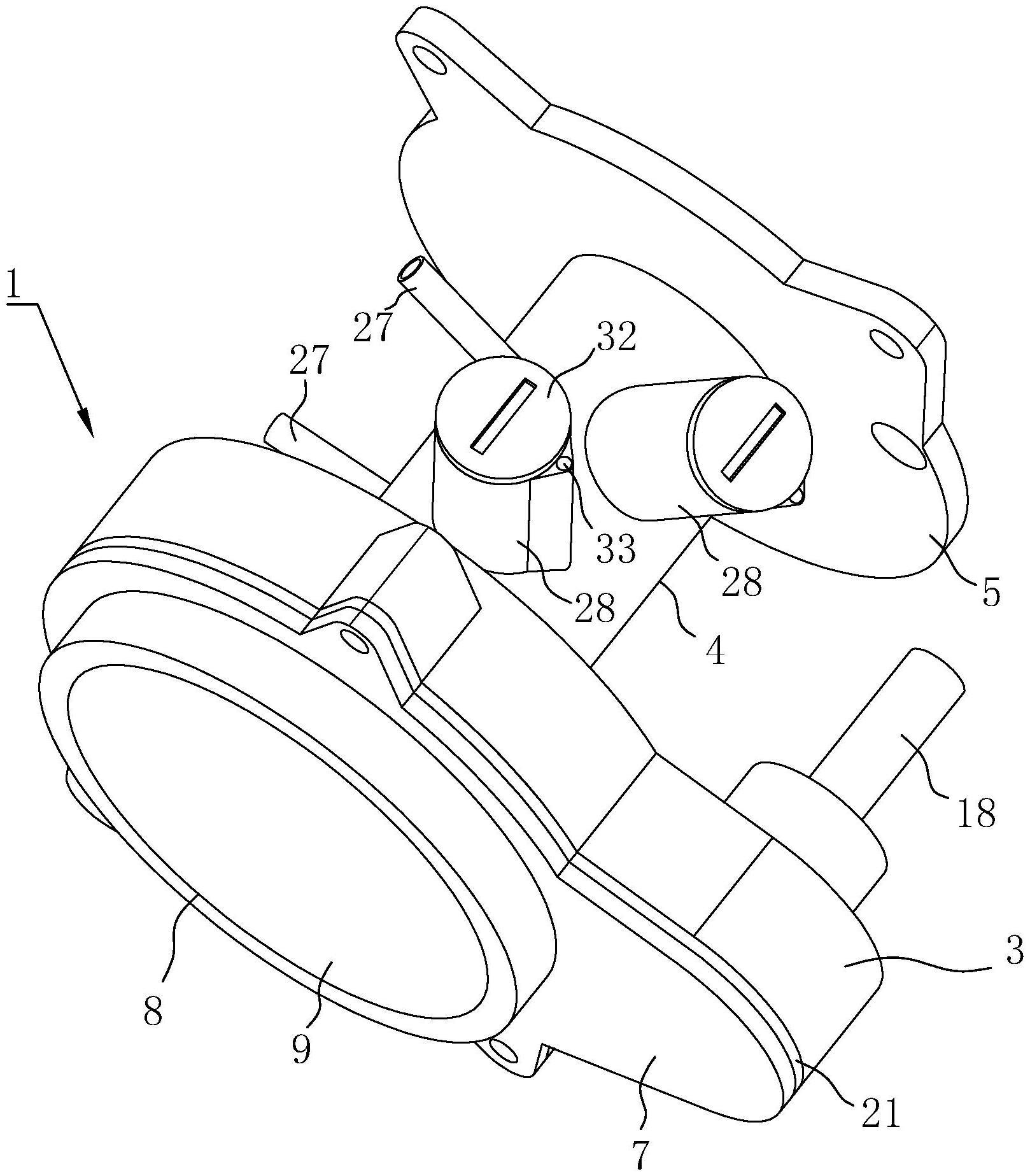

3、一种缝纫机双吸油口油泵,包括泵体以及转动连接在泵体内部的叶轮,所述泵体上开设有进油口以及出油口,所述泵体包括连接柱,所述叶轮包括转动连接在连接柱内的轴体,所述连接柱外壁径向凸设有立柱,所述立柱轴向间隔设置有两个且处于连接柱周向不同角度上,所述轴体对应连接柱处内凹设置有凹陷槽,所述凹陷槽对称设置并在轴体上形成凸轮部,所述凹陷槽与连接柱内壁之间形成回油腔,所述连接柱外壁设置有与回油腔连通的回油管,所述回油管上具有吸油口,所述立柱内竖向滑动连接有活塞,所述活塞抵接凸轮部,所述立柱内部设置有驱使活塞保持与凸轮部抵接的复位件,所述立柱或者泵体上开设有与回油腔连通的回油出口。

4、可选的,所述泵体还包括主体以及后端板,所述主体分别位于连接柱的两侧且与其一体设置,所述主体内设置有腔室,所述进油口以及出油口与腔室连通,所述叶轮转动连接在腔室内,所述主体远离连接柱的一端设置有与其可拆卸连接的端盖,所述进油口设置在端盖的中心,所述进油口设置有过滤网。

5、可选的,所述腔室的中部内壁一侧凸设有隔块,所述隔块将腔室分为增压腔以及出油腔,所述隔块与腔室内壁之间形成连通增压腔和出油腔的通道,所述出油口包括第一出油口以及第二出油口,所述第一出油口开设在出油腔底壁上,所述第二出油口上开设在增压腔的底壁上,所述第一出油口处连接有第一出油管,所述第二出油口处连接有第二出油管。

6、可选的,所述叶轮还包括盘体以及叶片,所述叶片设置在盘体远离轴体的一侧,所述增压腔底壁上内凹设置有导槽,所述导槽一侧位于盘体外侧,所述第二出油口开设在导槽底壁且位于盘体下方。

7、可选的,所述轴体上开设环槽,所述第二出油管上设置有与环槽连通的连通油道。

8、可选的,所述复位件包括弹簧,所述立柱内部中空形成供活塞滑动的滑槽,所述滑槽一端贯穿立柱的顶壁且端部螺纹连接有调节螺钉,所述弹簧一端连接在活塞上,另一端连接在调节螺钉上。

9、可选的,所述端盖与主体之间设置有垫板,所述垫板的中心开设有与进油口连通的通孔,所述轴体的中心开设有与通孔对应的中心孔,所述中心孔一端贯穿盘体,另一端封闭设置。

10、可选的,所述叶片绕盘体圆周均匀分布有多个,所述叶片呈弧条状,所述叶片中部朝向叶轮转动方向拱起设置。

11、综上所述,本申请包括以下至少一种有益技术效果:

12、1、通过设置两个回油管,叶轮转动的过程中不断驱使两个活塞在立柱内部往复移动,活塞上移时回油腔产生负压,回油管上的吸油口吸油到回油腔内,活塞下移时回油腔内的油液被挤压从回油出口排出,从而可以同时实现对于两个地方积存的油液进行吸取实现循环,无需特地去清理,而且两个活塞的工作状态不同,避免同时吸油导致回油腔空间不足的情况,确保两个吸油口正常的吸油;

13、2、第二出油管以及第二出油口的设置让油泵可以实现额外对另外一个部件区域进行润滑,提高实用性,而且第二出油管内的部分油液可以通过连通油道流通到环槽内可以对轴体进行润滑,使得叶轮的转动更加流畅,降低摩擦阻力;

14、3、垫板以及中心孔的设置,使得从进油口进入的油液会被良好的引导到增压腔内进行加压,避免直接流通到出油腔而导致压力不够的情况出现。

技术特征:

1.一种缝纫机双吸油口油泵,包括泵体(1)以及转动连接在泵体(1)内部的叶轮(2),所述泵体(1)上开设有进油口(8)以及出油口,其特征在于:所述泵体(1)包括连接柱(4),所述叶轮(2)包括转动连接在连接柱(4)内的轴体(12),所述连接柱(4)外壁径向凸设有立柱(28),所述立柱(28)轴向间隔设置有两个且处于连接柱(4)周向不同角度上,所述轴体(12)对应连接柱(4)处内凹设置有凹陷槽(25),所述凹陷槽(25)对称设置并在轴体(12)上形成凸轮部(26),所述凹陷槽(25)与连接柱(4)内壁之间形成回油腔,所述连接柱(4)外壁设置有与回油腔连通的回油管(27),所述回油管(27)上具有吸油口,所述立柱(28)内竖向滑动连接有活塞(30),所述活塞(30)抵接凸轮部(26),所述立柱(28)内部设置有驱使活塞(30)保持与凸轮部(26)抵接的复位件,所述立柱(28)或者泵体(1)上开设有与回油腔连通的回油出口(33)。

2.根据权利要求1所述的一种缝纫机双吸油口油泵,其特征在于:所述泵体(1)还包括主体(3)以及后端板(5),所述主体(3)分别位于连接柱(4)的两侧且与其一体设置,所述主体(3)内设置有腔室(6),所述进油口(8)以及出油口与腔室(6)连通,所述叶轮(2)转动连接在腔室(6)内,所述主体(3)远离连接柱(4)的一端设置有与其可拆卸连接的端盖(7),所述进油口(8)设置在端盖(7)的中心,所述进油口(8)设置有过滤网(9)。

3.根据权利要求2所述的一种缝纫机双吸油口油泵,其特征在于:所述腔室(6)的中部内壁一侧凸设有隔块(13),所述隔块(13)将腔室(6)分为增压腔(14)以及出油腔(15),所述隔块(13)与腔室(6)内壁之间形成连通增压腔(14)和出油腔(15)的通道,所述出油口包括第一出油口(16)以及第二出油口(17),所述第一出油口(16)开设在出油腔(15)底壁上,所述第二出油口(17)上开设在增压腔(14)的底壁上,所述第一出油口(16)处连接有第一出油管(18),所述第二出油口(17)处连接有第二出油管(19)。

4.根据权利要求3所述的一种缝纫机双吸油口油泵,其特征在于:所述叶轮(2)还包括盘体(11)以及叶片(10),所述叶片(10)设置在盘体(11)远离轴体(12)的一侧,所述增压腔(14)底壁上内凹设置有导槽(20),所述导槽(20)一侧位于盘体(11)外侧,所述第二出油口(17)开设在导槽(20)底壁且位于盘体(11)下方。

5.根据权利要求3所述的一种缝纫机双吸油口油泵,其特征在于:所述轴体(12)上开设环槽(34),所述第二出油管(19)上设置有与环槽(34)连通的连通油道(24)。

6.根据权利要求1所述的一种缝纫机双吸油口油泵,其特征在于:所述复位件包括弹簧(31),所述立柱(28)内部中空形成供活塞(30)滑动的滑槽(29),所述滑槽(29)一端贯穿立柱(28)的顶壁且端部螺纹连接有调节螺钉(32),所述弹簧(31)一端连接在活塞(30)上,另一端连接在调节螺钉(32)上。

7.根据权利要求4所述的一种缝纫机双吸油口油泵,其特征在于:所述端盖(7)与主体(3)之间设置有垫板(21),所述垫板(21)的中心开设有与进油口(8)连通的通孔(22),所述轴体(12)的中心开设有与通孔(22)对应的中心孔(23),所述中心孔(23)一端贯穿盘体(11),另一端封闭设置。

8.根据权利要求4所述的一种缝纫机双吸油口油泵,其特征在于:所述叶片(10)绕盘体(11)圆周均匀分布有多个,所述叶片(10)呈弧条状,所述叶片(10)中部朝向叶轮(2)转动方向拱起设置。

技术总结

本技术公开了一种缝纫机双吸油口油泵,包括泵体以及转动连接在泵体内部的叶轮,泵体包括连接柱,叶轮包括转动连接在连接柱内的轴体,主体外壁径向凸设有立柱,立柱轴向间隔设置有两个且处于连接柱周向不同角度上,轴体对应连接柱处内凹设置有凹陷槽,凹陷槽对称设置并在轴体上形成凸轮部,凹陷槽与主体内壁之间形成回油腔,主体外壁设置有与回油腔连通的回油管,回油管上具有吸油口,立柱内竖向滑动连接有活塞,活塞抵接凸轮部,主体内部设置有驱使活塞保持与凸轮部抵接的复位件,立柱或者泵体上开设有与回油腔连通的回油出口,叶轮转动的过程中不断驱使两个活塞在立柱内部往复移动,可以同时实现对于两个地方积存的油液进行吸取实现循环。

技术研发人员:洪炜昕

受保护的技术使用者:台州市桦宝机械科技有限公司

技术研发日:20230701

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!