一种预制板构件出厂掉边掉脚的修补方法与流程

1.本发明涉及预制板构件修补技术领域,具体为一种预制板构件出厂掉边掉脚的修补方法。

背景技术:

2.预制板构件是指在工厂中通过标准化、机械化方式加工生产的制品,如按照设计规格在工厂或现场预先制成的钢、木或混凝土构件,与传统现场制模相比,建筑预制板构件的质量和工艺通过机械化生产能得到更好地控制,工厂里的模具可以重复循环使用,综合成本更低。

3.预制板构件在搬运、堆放过程中的碰磕,经常会在碰磕部位掉边掉脚,合格的预制板构件在加工区堆放、起吊、装车运输、现场堆叠中间未放枕时,由于操作不当也有可能掉边掉脚,造成预制板构件的不合格,导致报废率高,生产成本高。因此,为了降低预制板构件的生产成本,提高合格率,申请人提出了一种预制板构件出厂掉边掉脚的修补方法。

技术实现要素:

4.本发明的目的在于提供一种预制板构件出厂掉边掉脚的修补方法,该修补方法可以对预制板构件掉边掉脚的部分进行修复,降低了公司的生产成本,提高了预制板构件的合格率的优点,解决了现有预制板构件掉边掉脚的问题。

5.为实现上述目的,本发明提供如下技术方案:一种预制板构件出厂掉边掉脚的修补方法,所述修补方法包括以下步骤:

6.步骤一:观测预制板构件掉边掉脚部位,观察掉边掉脚的形状和尺寸,确定施工范围、顺序和所使用的材料;

7.步骤二:掉边掉脚部位表面处理,将预制板构件基层上的松散颗粒及污物处理干净;

8.步骤三:掉边掉脚部位修补,将修补剂用抹刀涂在预制板构件掉边掉脚部位的混凝土表面,每次涂抹的厚度值为2mm,等涂抹的修补剂干后再涂抹一层,直至将预制板构件修补完成,并将多余的修补剂处理干净;

9.步骤四:修补后养护,对修补部位铺上湿麻袋洒水养护,养护时间大于5天;

10.步骤五:出厂前检测,用检测设备检测修补后的预制板构件是否符合承载硬度需求,对不符合要求的预制板构件做报废处理。

11.优选的,所述步骤二中的表面处理是按以下步骤进行的,先用小型的电镐将掉边掉脚部位的混凝土凿至板筋保护层10mm

‑

20mm,并清理干净残渣,在使用钢丝刷、鼓风机将掉边掉脚部位残渣和灰尘清除,使掉边掉脚部位的混凝土保持干净,最后用水浸透清理部位24小时。

12.优选的,所述步骤三中的修补剂由水泥、细沙、粗石、石膏粉以及水按比例搅拌成表观密度为1950~2500kg/m3的粘稠状混合物。

13.优选的,所述粘稠状混合物的具体成型工艺步骤为:先将水泥、细沙和石膏粉倒入桶中搅拌均匀,之后加入粗石搅拌,最后加入水,搅拌5分钟,其中水的重量为水泥、细沙、粗石和石膏粉重量之和的5%

‑

12%。

14.优选的,所述步骤三完成后,在所述预制板构件与修补剂的连接处涂布一层改性环氧树脂胶液。

15.优选的,所述步骤四中养护完成后,用砂皮对修补部位打磨光滑。

16.与现有技术相比,本发明的有益效果如下:

17.1、本发明提供了一种预制板构件出厂掉边掉脚的修补方法,该修补方法是基于原预制板构件,对预制板构件出厂时掉边掉脚的地方进行修补,可以有效的提高预制板构件的合格率,降低预制板构件的生产成本,同时本发明中的修补工艺流程简单易行,无需增加其他设备,有效的解决了现有预制板构件掉边掉脚的技术问题。

附图说明

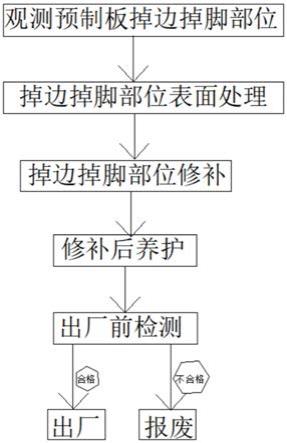

18.图1为本发明的工艺流程图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1,本发明提供的一种实施例:一种预制板构件出厂掉边掉脚的修补方法,修补方法包括以下步骤:

21.步骤一:观测预制板构件掉边掉脚部位,观察掉边掉脚的形状和尺寸,确定施工范围、顺序和所使用的材料;

22.步骤二:掉边掉脚部位表面处理,将预制板构件基层上的松散颗粒及污物处理干净,预制板构件的表面处理是按以下步骤进行的,先用小型的电镐将掉边掉脚部位的混凝土凿至板筋保护层10mm

‑

20mm,并清理干净残渣,在使用钢丝刷、鼓风机将掉边掉脚部位残渣和灰尘清除,使掉边掉脚部位的混凝土保持干净,最后用水浸透清理部位24小时;

23.步骤三:掉边掉脚部位修补,将修补剂用抹刀涂在预制板构件掉边掉脚部位的混凝土表面,每次涂抹的厚度值为2mm,等涂抹的修补剂干后再涂抹一层,直至将预制板构件修补完成,并将多余的修补剂处理干净,修补剂由水泥、细沙、粗石、石膏粉以及水按比例搅拌成表观密度为1950~2500kg/m3的粘稠状混合物,该粘稠状混合物的具体成型工艺步骤为:先将水泥、细沙和石膏粉倒入桶中搅拌均匀,之后加入粗石搅拌,最后加入水,搅拌5分钟,其中水的重量为水泥、细沙、粗石和石膏粉重量之和的5%

‑

12%;

24.步骤四:修补后养护,对修补部位铺上湿麻袋洒水养护,养护时间大于5天;

25.步骤五:出厂前检测,用检测设备检测修补后的预制板构件是否符合承载硬度需求,对不符合要求的预制板构件做报废处理。

26.优选的,所述步骤三完成后,在所述预制板构件与修补剂的连接处涂布一层改性环氧树脂胶液。

27.综上,本发明中的修补方法是基于原预制板构件,对预制板构件出厂时掉边掉脚的地方进行修补,可以有效的提高预制板构件的合格率,降低预制板构件的生产成本,同时本发明中的修补工艺流程简单易行,无需增加其他设备,有效的解决了现有预制板构件掉边掉脚的技术问题。

28.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种预制板构件出厂掉边掉脚的修补方法,其特征在于:所述修补方法包括以下步骤:步骤一:观测预制板构件掉边掉脚部位,观察掉边掉脚的形状和尺寸,确定施工范围、顺序和所使用的材料;步骤二:掉边掉脚部位表面处理,将预制板构件基层上的松散颗粒及污物处理干净;步骤三:掉边掉脚部位修补,将修补剂用抹刀涂在预制板构件掉边掉脚部位的混凝土表面,每次涂抹的厚度值为2mm,等涂抹的修补剂干后再涂抹一层,直至将预制板构件修补完成,并将多余的修补剂处理干净;步骤四:修补后养护,对修补部位铺上湿麻袋洒水养护,养护时间大于5天;步骤五:出厂前检测,用检测设备检测修补后的预制板构件是否符合承载硬度需求,对不符合要求的预制板构件做报废处理。2.根据权利要求1所述的一种预制板构件出厂掉边掉脚的修补方法,其特征在于:所述步骤二中的表面处理是按以下步骤进行的,先用小型的电镐将掉边掉脚部位的混凝土凿至板筋保护层10mm

‑

20mm,并清理干净残渣,在使用钢丝刷、鼓风机将掉边掉脚部位残渣和灰尘清除,使掉边掉脚部位的混凝土保持干净,最后用水浸透清理部位24小时。3.根据权利要求1所述的一种预制板构件出厂掉边掉脚的修补方法,其特征在于:所述步骤三中的修补剂由水泥、细沙、粗石、石膏粉以及水按比例搅拌成表观密度为1950~2500kg/m3的粘稠状混合物。4.根据权利要求3所述的一种预制板构件出厂掉边掉脚的修补方法,其特征在于:所述粘稠状混合物的具体成型工艺步骤为:先将水泥、细沙和石膏粉倒入桶中搅拌均匀,之后加入粗石搅拌,最后加入水,搅拌5分钟,其中水的重量为水泥、细沙、粗石和石膏粉重量之和的5%

‑

12%。5.根据权利要求1所述的一种预制板构件出厂掉边掉脚的修补方法,其特征在于:所述步骤三完成后,在所述预制板构件与修补剂的连接处涂布一层改性环氧树脂胶液。6.根据权利要求1所述的一种预制板构件出厂掉边掉脚的修补方法,其特征在于:所述步骤四中养护完成后,用砂皮对修补部位打磨光滑。

技术总结

本发明公开了一种预制板构件出厂掉边掉脚的修补方法,修补方法包括以下步骤:步骤一:观测预制板构件掉边掉脚部位,观察掉边掉脚的形状和尺寸,确定施工范围、顺序和所使用的材料;步骤二:表面处理,将预制板构件基层上的松散颗粒及污物处理干净;步骤三:掉边掉脚部位修补,将修补剂用抹刀涂在预制板构件掉边掉脚部位的混凝土表面,每次涂抹的厚度值为2mm,等涂抹的修补剂干后再涂抹一层,直至将预制板构件修补完成,并将多余的修补剂处理干净;步骤四:养护,对修补部位铺上湿麻袋洒水养护;步骤五:出厂前检测。本发明中的修补方法可以对预制板构件掉边掉脚的部分进行修复,降低了公司的生产成本,提高了预制板构件的合格率。提高了预制板构件的合格率。提高了预制板构件的合格率。

技术研发人员:张应棋

受保护的技术使用者:东莞市建安住宅工业有限公司

技术研发日:2021.08.25

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1