一种组合式钢箱体剪力墙及其制作工艺的制作方法

本发明涉及建筑建材领域,尤其是一种组合式钢箱体剪力墙及其制作工艺。

背景技术:

1、近年来随着我国高层建筑钢结构技术日趋成熟,钢构件已逐渐朝大型化、复杂化方向发展,大截面构件的制作过程中精度控制技术显得越来越重要,成为该构件是否合格的重要影响因素。现有的大截面构件制作工艺中存在制造加工繁琐,效率低以及制造成品精度不够的问题。因此需要一套易于实施的大截面构件制作方法来解决当下的问题。

技术实现思路

1、本发明的目的在于解决现有的大截面构件制作工艺中存在制造加工繁琐,效率低以及制造成品精度不够的问题,提供一种组合式钢箱体剪力墙及其制作工艺,不仅能够减少班组人工组立、焊接工作量,提高制作速率,而且还提高了整体装配尺寸精度控制。

2、为实现上述目的,本发明采用以下技术方案:

3、本发明公开了一种组合式钢箱体剪力墙制作工艺,其包括以下步骤:

4、s1、制作箱体单元、上面板和下面板:箱体单元的翼板和腹板在长度方向上设置有第一余量;上面板和下面板在长度方向设置均有第二余量以及在宽度方向均设置有第三余量;

5、s2、基准面端铣:将箱体单元、上面板、下面板的端面铣平作为剪力墙整体装配的基准;

6、s3、搭设整体拼装平台:拼装平台的表面平整度为±3mm;

7、s4、点焊定位:将若干箱体单元放置于拼装平台上,在箱体单元之间放置下面板,测量剪力墙的整体控制尺寸,确认合格后进行点焊定位;

8、s5、装配内隔板、上面板:在箱体单元之间装配若干内隔板,并焊接内隔板与下面板之间的焊缝;在内隔板上放置上面板,检测上面板平面度合格后,进行与箱体单元进行定位焊接;

9、s6、整体检测矫正并固定:测量剪力墙的整体控制尺寸并矫正,确认合格后焊接上面板和下面板与箱体单元翼板的焊缝,以及内隔板与上面板之间的焊缝。

10、进一步地,所述步骤s1中,上面板和下面板的厚度为40mm-50mm,所述第一余量包括端铣余量、焊接收缩量和矫正余量,设置为8mm-11mm;第二余量包括端铣余量、焊接收缩量和矫正余量,设置为18mm-20mm;第三余量包括焊接收缩量,设置为5mm-7mm。

11、进一步地,所述s2步骤中,箱体单元、上面板、下面板端铣前应先画出铣平基准线。

12、进一步地,所述s4步骤中,在放置箱体单元之前,根据箱体单元尺寸偏差数据及其焊缝横向收缩量大小,进行整体尺寸放样;根据放样的结果,在整体拼装平台上划出箱体单元放置位置线。

13、进一步地,所述步骤s5中,焊接内隔板与下面板之间的焊缝时,箱体单元之间加设临时支撑进行约束,以减少焊接变形。

14、进一步地,所述步骤s6中,剪力墙的整体控制尺寸及允许偏差值如下:剪力墙高度h:-3mm~0mm;截面长度l:±3mm;截面宽度b:±3mm;对角线长度:±3mm;同一截面对角线长度之差:±3mm;端面平整度:±2mm。

15、进一步地,所述拼装平台表面平整度调整采用水准仪测量;剪力墙整体控制尺寸测量采用全准仪测量。

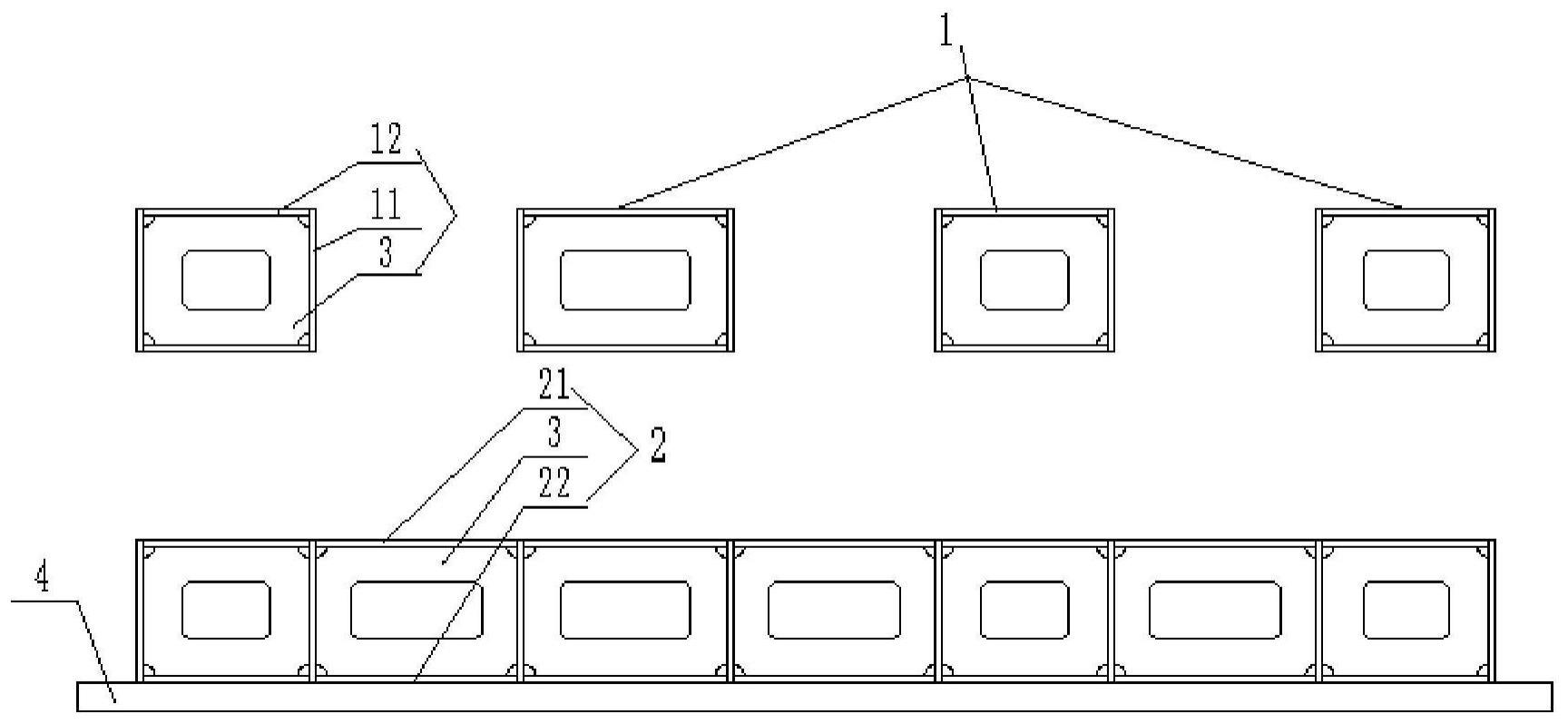

16、本发明还公开了一种组合式钢箱体剪力墙,其采用上述的组合式钢箱体剪力墙制作工艺制作而成。包括若干箱体单元和用于将箱体单元连接成一体的板件单元;所述板件单元包括上面板、下面板和内隔板;所述上面板和下面板固定于相邻箱体单元的两端,内隔板设置于上面板和下面板之间,且内隔板两端分别与上面板和下面板固定连接。

17、进一步地,所述上面板和下面板与箱体单元的两端面分别处于同一平面。

18、进一步地,所述箱体单元包括用于围成矩形箱体主体的两块翼板和两块腹板以及设置于矩形箱体主体内的若干内隔板。

19、本发明的有益之处为:

20、1、本发明将钢箱体剪力墙中间主体翼板伸出,对腹板进行了分段,把剪力墙拆分为几个独立箱体单元和板件单元。可进行流水线箱体单元制作,再转班组整体拼装的方式进行剪力墙的加工制作。使部分工作能进入流水线加工制作,减少班组人工组立、焊接工作量,提高制作速率。

21、2、在测量时,剪力墙截面尺寸大,班组自检及构件终检时截面平面度、直角度等尺寸难以测量,本发明使用“矩形内部对角线相等”原则、以全站仪为辅助检测工具检测构件截面尺寸,方便快捷且准确。

22、3、在制作过程中,为了保证尺寸精度需要选取端面为基准,由于工厂设备加工能力限制,剪力墙构件无法进行整体端铣。本发明采用逐一铣平各箱体单元和上面板和下面板的端面,然后以端铣面为基准进行构件整体拼装,这样既保证了构件整体拼装精度,又实现了构件整体端铣效果。

23、4、本发明在整体装配尺寸精度控制中通过保证整体拼装平台的平整度来控制拼装平台尺寸精度,通过铣平基准面来保证基准面精度,通过设置余量来确定修正各单元位置尺寸,提高了整体装配尺寸精度控制。

技术特征:

1.一种组合式钢箱体剪力墙制作工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述步骤s1中,上面板和下面板的厚度为40mm-50mm,所述第一余量包括端铣余量、焊接收缩量和矫正余量,设置为8mm-11mm;第二余量包括端铣余量、焊接收缩量和矫正余量,设置为18mm-20mm;第三余量包括焊接收缩量,设置为5mm-7mm。

3.根据权利要求1所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述s2步骤中,箱体单元、上面板、下面板端铣前应先画出铣平基准线。

4.根据权利要求1所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述s4步骤中,在放置箱体单元之前,根据箱体单元尺寸偏差数据及其焊缝横向收缩量大小,进行整体尺寸放样;根据放样的结果,在整体拼装平台上划出箱体单元放置位置线。

5.根据权利要求1所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述步骤s5中,焊接内隔板与下面板之间的焊缝时,箱体单元之间加设临时支撑进行约束,以减少焊接变形。

6.根据权利要求1所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述步骤s6中,剪力墙的整体控制尺寸及允许偏差值如下:剪力墙高度h:-3mm~0mm;截面长度l:±3mm;截面宽度b:±3mm;对角线长度:±3mm;同一截面对角线长度之差:±3mm;端面平整度:±2mm。

7.根据权利要求1所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述拼装平台表面平整度调整采用水准仪测量;剪力墙整体控制尺寸测量采用全准仪测量。

8.一种组合式钢箱体剪力墙,其特征在于采用权利要求1至7任一项权利要求所述的组合式钢箱体剪力墙制作工艺制作而成;包括若干箱体单元和用于将箱体单元连接成一体的板件单元;所述板件单元包括上面板、下面板和内隔板;所述上面板和下面板固定于相邻箱体单元的两端,内隔板设置于上面板和下面板之间,且内隔板两端分别与上面板和下面板固定连接。

9.根据权利要求8所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述上面板和下面板与箱体单元的两端面分别处于同一平面。

10.根据权利要求8所述的组合式钢箱体剪力墙制作工艺,其特征在于:所述箱体单元包括用于围成矩形箱体主体的两块翼板和两块腹板以及设置于矩形箱体主体内的若干内隔板。

技术总结

本发明涉及建筑建材领域,公开了一种组合式钢箱体剪力墙制作工艺,其包括以下步骤:S1、制作箱体单元、上面板和下面板;S2、基准面端铣;S3、搭设整体拼装平台;S4、点焊定位;S5、装配内隔板、上面板;S6、整体检测矫正并固定。本发明还公开了一种组合式钢箱体剪力墙,其采用上述的制作工艺制作而成。包括若干箱体单元和用于将箱体单元连接成一体的板件单元。板件单元包括上面板、下面板和内隔板。上面板和下面板固定于相邻箱体单元的两端,内隔板设置于上面板和下面板之间,且内隔板两端分别与上面板和下面板固定连接。本发明不仅能够减少班组人工组立、焊接工作量,提高制作速率,而且还提高了整体装配尺寸精度控制。

技术研发人员:姜新平

受保护的技术使用者:厦门新长诚钢构工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!