双模高压注浆机的制作方法

1.本实用新型涉及一种陶瓷坯件制作装置,尤其涉及一种双模高压注浆机。

背景技术:

2.陶瓷坯件的制作通常采用常压注浆成型工艺,陶瓷材料大多是氧化物、氮化物、硼化物和碳化物等。目前的陶瓷生产中所采用的设备受本身结构影响,生产效率较低,极大地制约着企业的产能。

技术实现要素:

3.基于此,本实用新型的主要目的在于提供一种提高生产效率的双模高压注浆机。

4.为达到上述目的,本实用新型提供了一种双模高压注浆机;

5.一种双模高压注浆机,包括机架、外壳及注浆成型装置,所述外壳盖合于机架上并与机架围合形成一容置空间,所述注浆成型装置设置于该容置空间内,所述机架上设有第一支板及第二支板,所述注浆成型装置包括闭模装置、封模装置、注浆装置、成型模板组;

6.所述成型模板组包括第一模板、第二模板、第三模板、第一滑座、第二滑座,所述第二滑座设于第一滑座与第一支板之间,所述第二模板装设于第一滑座上,所述第一模板装设于第一支板上,所述第三模板装设于第二滑座上,所述第一模板、第二模板及第三模板在水平面相互对齐。

7.进一步地,所述成型模板组还包括驱动装置,所述驱动装置与第二滑座连接。

8.进一步地,所述第一模板、第二模板及第三模板相对一侧均设有纵横交错的导槽。

9.进一步地,所述导槽的槽内空间呈内宽外窄的t型设置。

10.进一步地,所述机架上还设有横梁,所述横梁装设于第一支板及第二支板上。

11.进一步地,所述第一滑座、第二滑座均套设于横梁上,所述第一滑座、第二滑座可以沿横梁的延伸方向水平自由移动。

12.综上所述,本实用新型通过将所述成型模板组设置为三板模结构,可以同时对两组模具进行固定,加工时,两组成型模具可同时加工产品,有效提高加工效率,提高企业的产能,实用性强,具有较强的推广意义。

附图说明

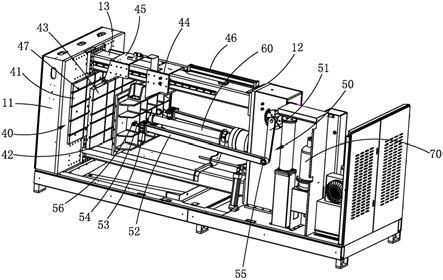

13.图1为本实用新型双模高压注浆机的结构示意图;

14.图2为图1所示双模高压注浆机另一角度的结构示意图,其中外壳20未显示。

具体实施方式:

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

16.如图1和图2所示,本实用新型提供的一种双模高压注浆机,所述双模高压注浆机

包括机架10、外壳20及注浆成型装置30,所述外壳20盖合于机架10 上并与机架10围合形成一容置空间,所述注浆成型装置30设置于该容置空间内。

17.所述注浆成型装置30包括闭模装置50、封模装置60、注浆装置70、成型模板组40,所述闭模装置50、封模装置60依次对成型模具进行闭模及封模处理,外部的成型模具装设于成型模板组40上,所述注浆装置70将浆注入至封模后的成型模具内进行成型,产品成型好后,封模装置60、闭模装置50卸压开模,然后将成品取出。

18.所述机架10上设有横梁13、第一支板11及第二支板12,所述横梁13装设于第一支板11及第二支板12上。所述成型模板组40采用三板模结构,其包括第一模板41、第二模板42、第三模板43、第一滑座44、第二滑座45、驱动装置46,所述第一滑座44、第二滑座45均套设于横梁13上,所述第一滑座44、第二滑座45均可以沿横梁13的延伸方向水平自由移动,所述第二滑座45设于第一滑座44与第一支板11之间,所述第二模板42装设于第一滑座44上,所述第一模板41装设于第一支板11上,所述第三模板43装设于第二滑座45上,所述第一模板41、第二模板42及第三模板43在水平面相互对齐,所述第一模板41、第二模板42及第三模板43相对一侧均设有纵横交错的导槽47,所述导槽47的槽内空间呈内宽外窄的t型设置,所述外部的成型模具的公、母模上设有t型卡块,所述公、母模通过t型卡块与第一模板41、第二模板42、第三模板43的导槽47配合安装,以完成公母模的初步固定。所述驱动装置46与第二滑座45连接。

19.合模时,所述成型模板组40可以对两组成型模具进行固定,其中一组模具装设于第二模板42及与之相对的第三模板43上,另一组模具装设于第一模板 41及与之相对的第三模板43上。合模之前,所述驱动装置46带动第二滑座45 及与第二滑座45连接的第三模板43朝第一模板41的方向移动。

20.所述闭模装置50包括驱动电机、摆臂51、第一卡梢55、连接臂52、闭模气缸53、连杆54、第二卡梢56,所述驱动电机装设于第二支板12上,所述摆臂51一端与驱动电机连接,驱动电机带动摆臂51顺时针或逆时针方向转动,所述摆臂51的另一端通过第一卡梢55与连接臂52端部连接,所述第一卡梢55 穿过连接臂52并连接并固定在摆臂51上,连接臂52可以绕第一卡梢55及摆臂51转动。所述连接臂52远离第一卡梢55的一端与闭模气缸53的尾部连接,所述闭模气缸53上设有推杆,所述连杆54与推杆连接,所述连杆54远离推杆的一端设有穿孔,所述第二卡梢56穿过穿孔并连接在第一模板41上,连杆54 可以绕第二卡梢56转动。在合模时,闭模气缸53先带动推杆向前抵顶,驱动电机带动摆臂51转动,驱动电机带动摆臂51转动过程中,带动连接臂52、闭模气缸53及连杆54向前运动,连接臂52两端通过第一卡梢55、第二卡梢56 作出位置调整,进而推动第二模板42向第三模板43方向运动,完成合模。完成合模后,封模装置60进一步推动第二模板42进行保压封模,往模具内注浆,待产品成型后,闭模气缸53先卸压,封模装置60从第二模板42上退出,驱动电机再带动第二模板42开模。

21.综上所述,本实用新型通过将所述成型模板组40设置为三板模结构,可以同时对两组模具进行固定,加工时,两组成型模具可同时加工产品,有效提高加工效率,提高企业的产能,实用性强,具有较强的推广意义。

22.以上所述实施例仅表达了本实用新型的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通

技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

技术特征:

1.一种双模高压注浆机,其特征在于:包括机架、外壳及注浆成型装置,所述外壳盖合于机架上并与机架围合形成一容置空间,所述注浆成型装置设置于该容置空间内,所述机架上设有第一支板及第二支板,所述注浆成型装置包括闭模装置、封模装置、注浆装置、成型模板组;所述成型模板组包括第一模板、第二模板、第三模板、第一滑座、第二滑座,所述第二滑座设于第一滑座与第一支板之间,所述第二模板装设于第一滑座上,所述第一模板装设于第一支板上,所述第三模板装设于第二滑座上,所述第一模板、第二模板及第三模板在水平面相互对齐。2.如权利要求1所述的双模高压注浆机,其特征在于:所述成型模板组还包括驱动装置,所述驱动装置与第二滑座连接。3.如权利要求1所述的双模高压注浆机,其特征在于:所述第一模板、第二模板及第三模板相对一侧均设有纵横交错的导槽。4.如权利要求3所述的双模高压注浆机,其特征在于:所述导槽的槽内空间呈内宽外窄的t型设置。5.如权利要求1所述的双模高压注浆机,其特征在于:所述机架上还设有横梁,所述横梁装设于第一支板及第二支板上。6.如权利要求5所述的双模高压注浆机,其特征在于:所述第一滑座、第二滑座均套设于横梁上,所述第一滑座、第二滑座可以沿横梁的延伸方向水平自由移动。

技术总结

一种双模高压注浆机,包括机架、外壳及注浆成型装置,所述外壳盖合于机架上并与机架围合形成一容置空间,所述注浆成型装置设置于该容置空间内,所述机架上设有第一支板及第二支板,所述注浆成型装置包括闭模装置、封模装置、注浆装置、成型模板组;所述成型模板组包括第一模板、第二模板、第三模板、第一滑座、第二滑座,所述第二滑座设于第一滑座与第一支板之间,所述第二模板装设于第一滑座上,所述第一模板装设于第一支板上,所述第三模板装设于第二滑座上,所述第一模板、第二模板及第三模板在水平面相互对齐。本实用新型通过将所述成型模板组设置为三板模结构,有效提高加工效率,提高企业的产能,实用性强,具有较强的推广意义。义。义。

技术研发人员:古泽恩

受保护的技术使用者:广东卓昇科技股份有限公司

技术研发日:2021.01.28

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1