一种预制梁生产中梁出筋偏差的控制装置的制作方法

1.本实用新型涉及一种预制梁生产的工装,具体来说,是一种预制梁生产中梁出筋偏差的控制装置,属于预制构件生产技术领域。

背景技术:

2.预制梁生产使用钢质定型模具,在预制梁长边两端的模具上设置有梁主筋的限位构造,如:孔洞、沟槽等,通过两端的限位构造能够保证梁主筋在预制混凝土部分中的间距及排列要求,但是对于预制混凝土外的梁主筋出筋,模具端头的限位构造很难控制其间距偏差和上弯部分的扭转。

3.目前预制梁生产使用的钢质定型模具,在预制梁沿长边两端的钢模具侧板上设置有梁主筋限位槽,能够有效保证预制梁体内部主筋之间相互的间距及排列满足设计要求,但是对于预制梁端头梁主筋出筋部分,即梁主筋外伸出预制梁体混凝土的部分,容易受到混凝土浇筑过程中骨料的挤压碰撞以及后续混凝土徐变等因素影响,导致出筋部分梁主筋间距出现偏差、出筋上弯部分出现扭转;而梁出筋是否满足设计要求,对装配式建筑施工质量及效率有决定性影响;若梁出筋与设计要求有误差,则会出现钢筋碰撞等问题,增加工人额外工作的同时降低了施工效率,也间接降低了施工质量。

技术实现要素:

4.本实用新型的目的是提供一种预制梁生产中梁出筋偏差的控制装置,解决预制梁生产过程中出筋部分相较设计要求出现间距偏差、上弯部分出现偏转等生产质量问题,提升现场施工效率保证施工质量。

5.本实用新型采取以下技术方案:

6.一种预制梁生产中梁出筋偏差的控制装置,包括第一支撑部件1、第二支撑部件2、带孔钢板部件3和钢膜具4;所述第一支撑部件包括一固定螺栓杆;所述第二部件包括一对平行的侧板,及位于一对侧板中部的横板;所述第二支撑部件2的一对平行的侧板上设置有作为第一支撑部件1中固定螺栓杆的滑动轨道的通长的孔洞;采用螺母将所述第一支撑部件1、第二支撑部件2在所述孔洞处固定;所述带孔钢板部件3设有对梁主筋的出筋5的上弯部分501限位的限位孔,并固定于所述横板上,所述上弯部分501穿过所述限位孔;所述第二支撑部件2固定于所述钢膜具4上。

7.优选的,所述横板为位于一对侧板之间的钢板,由带磁力的材料制成,所述带孔钢板部件3通过磁吸力与所述横板固定。

8.优选的,若干所述出筋5相互平行。

9.优选的,所述钢模具呈矩形体形状。

10.进一步的,所述出筋5呈l形。

11.优选的,所述侧板的端部通过螺钉与所述横板连接固定。

12.优选的,所述限位孔为圆孔。

13.进一步的,所述带孔钢板部件3具有多组,根据梁主筋的出筋5的上弯部分501的不同布局,更换所述带孔钢板部件3。

14.本实用新型的有益效果在于:

15.1)通过对预制梁出筋偏差的控制,避免了出筋部分钢筋出现偏转等情况,控制其间距等数值满足设计要求,在实际施工过程中,减少预制梁与其他预制构件之间钢筋碰撞等情况造成的工人校正等额外工作量,提升工作效率的同时保证施工质量。

16.2)带孔钢板部件为预制梁上弯部分出筋的控制板,控制上弯部分钢筋不发生偏转和间距满足设计要求;带孔钢板部件设计为分离式,带孔钢板部件能够设计多种多个不同孔洞排列的带孔钢板部件,使得该措施有较强的适用性,也减少了不必要的材料浪费。

17.3)第二支撑部件2两侧板设置的滑动轨道使得该措施能够适应不同预制梁主筋出筋外伸长度要求,加强其适用性。

18.4)该控制装置的安装固定以预制梁钢模具为受力主体,拼装简便,不浪费太多时间,保证生产效率。

附图说明

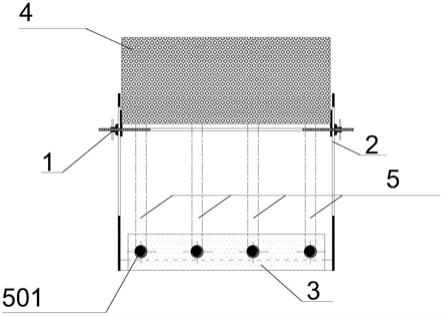

19.图1是本实用新型预制梁生产中梁出筋偏差的控制装置的左视图。

20.图2是本实用新型预制梁生产中梁出筋偏差的控制装置的俯视图。

21.图3是第一支撑部件的俯视图。

22.图4是第一支撑部件的左视图。

23.图5是第二支撑部件的俯视图。

24.图6是第二支撑部件的左视图。

25.图中,1.第一支撑部件,2.第二支撑部件,3.带孔钢板部件,4.钢模具,5.出筋,501.上弯部分。

具体实施方式

26.下面结合附图和具体实施例对本实用新型进一步说明。

27.参见图1-图6,一种预制梁生产中梁出筋偏差的控制装置,包括第一支撑部件1、第二支撑部件2、带孔钢板部件3和钢膜具4;所述第一支撑部件包括一固定螺栓杆;所述第二部件包括一对平行的侧板,及位于一对侧板中部的横板;所述第二支撑部件2的一对平行的侧板上设置有作为第一支撑部件1中固定螺栓杆的滑动轨道的通长的孔洞;采用螺母将所述第一支撑部件1、第二支撑部件2在所述孔洞处固定;所述带孔钢板部件3设有对梁主筋的出筋5的上弯部分501限位的限位孔,并固定于所述横板上,所述上弯部分501穿过所述限位孔;所述第二支撑部件2固定于所述钢膜具4上。

28.在此实施例中,参见图2和5,所述横板为位于一对侧板之间的钢板,由带磁力的材料制成,所述带孔钢板部件3通过磁吸力与所述横板固定。

29.在此实施例中,参见图2,若干所述出筋5相互平行。

30.在此实施例中,参见图1-2,所述钢模具呈矩形体形状。

31.在此实施例中,参见图1-2,所述出筋5呈l形。

32.在此实施例中,参见图2和6,所述侧板的端部通过螺钉与所述横板连接固定。

33.在此实施例中,参见图2,所述限位孔为圆孔。

34.在此实施例中,所述带孔钢板部件3具有多组,根据梁主筋的出筋5的上弯部分501的不同布局,更换所述带孔钢板部件3。

35.使用时先将预先配置好的第一支撑部件1和第二支撑部件2,通过第一支撑部件1上的加固螺母拧紧固定于预制梁钢模具上,保证整体的平整度;第二支撑部件2两侧板上设置有通长的孔洞作为第一支撑部件1中固定螺栓杆的滑动轨道,控制第二支撑部件2的长度满足要求后,将第一支撑部件1上的螺母拧紧加固,保证第一支撑部件1和第二支撑部件2组成的在使用过程中整体不会发生松动;最后安装带孔钢板部件3,带孔钢板部件3为钢板,其上有梁主筋出筋上弯部分钢筋的限位孔洞,安装时将上弯钢筋穿过限位孔洞,固定于第二支撑部件2的横板上;第二支撑部件2中的横板为两带轨道侧板之间的钢板,保证第二支撑部件2刚度和整体性的同时,是带磁力的材料,带孔钢板部件3通过磁吸力与其相连接固定;第一支撑部件1、第二支撑部件2和带孔钢板部件3安装完成后即成为该控制措施的整体。

36.其中,带孔钢板部件3上的钢筋限位孔洞可以根据不同设计的要求进行更换,在保证第一支撑部件1、2不发生变化的同时,提升了该措施的适用性,也减少了不必要的材料浪费。

37.以上是本实用新型的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本实用新型总的构思的前提下,这些变换或改进都应当属于本实用新型要求保护的范围。

技术特征:

1.一种预制梁生产中梁出筋偏差的控制装置,其特征在于:包括第一支撑部件(1)、第二支撑部件(2)、带孔钢板部件(3)和钢膜具(4);所述第一支撑部件包括一固定螺栓杆;所述第二部件包括一对平行的侧板,及位于一对侧板中部的横板;所述第二支撑部件(2)的一对平行的侧板上设置有作为第一支撑部件(1)中固定螺栓杆的滑动轨道的通长的孔洞;采用螺母将所述第一支撑部件(1)、第二支撑部件(2)在所述孔洞处固定;所述带孔钢板部件(3)设有对梁主筋的出筋(5)的上弯部分(501)限位的限位孔,并固定于所述横板上,所述上弯部分(501)穿过所述限位孔;所述第二支撑部件(2)固定于所述钢膜具(4)上。2.如权利要求1所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:所述横板为位于一对侧板之间的钢板,由带磁力的材料制成,所述带孔钢板部件(3)通过磁吸力与所述横板固定。3.如权利要求1所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:若干所述出筋(5)相互平行。4.如权利要求1所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:所述钢模具呈矩形体形状。5.如权利要求3所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:所述出筋(5)呈l形。6.如权利要求1所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:所述侧板的端部通过螺钉与所述横板连接固定。7.如权利要求1所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:所述限位孔为圆孔。8.如权利要求2所述的预制梁生产中梁出筋偏差的控制装置,其特征在于:所述带孔钢板部件(3)具有根据梁主筋的出筋(5)的上弯部分(501)的不同布局而一一对应的多组。

技术总结

本实用新型涉及一种预制梁生产中梁出筋偏差的控制装置,包括第一支撑部件、第二支撑部件、带孔钢板部件和钢膜具;第一支撑部件包括一固定螺栓杆;第二部件包括一对平行的侧板,及位于一对侧板中部的横板;第二支撑部件的一对平行的侧板上设置有作为第一支撑部件中固定螺栓杆的滑动轨道的通长的孔洞;采用螺母将第一支撑部件、第二支撑部件在孔洞处固定;带孔钢板部件设有对梁主筋的出筋的上弯部分限位的限位孔,并固定于横板上,上弯部分穿过限位孔;第二支撑部件固定于钢膜具上。本实用新型解决了预制梁生产过程中出筋部分相较设计要求出现间距偏差、上弯部分出现偏转等生产质量问题,提升现场施工效率保证施工质量。提升现场施工效率保证施工质量。提升现场施工效率保证施工质量。

技术研发人员:恽燕春 夏锋 李林起 周轩

受保护的技术使用者:上海紫宝建设工程有限公司

技术研发日:2021.08.24

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1