一种精准控制现浇混凝土板厚的预制构件钢模具的制作方法

1.本实用新型属于建筑施工技术领域,具体涉及一种精准控制现浇混凝土板厚的预制构件钢模具,适用于主体结构施工阶段对现浇混凝土板厚及钢筋保护层厚度的精准控制,尤其是对具有多种板厚区域和混凝土结构环境较为恶劣的区域的控制。

背景技术:

2.随着建筑业的高速发展,建筑设计越发精致、建筑结构越发复杂,在此背景下,各方单位对建筑工程质量的要求不断提高,而楼板厚度的控制对工程质量和成本起至关重要的作用。目前控制混凝土楼板厚度多采用传统拉线控制、红外线水平仪控制、钢筋马凳控制等技术方法。但以上方法都有其局限性,如:控制点容易被破坏、控制不准确等问题。拉线控制当跨度较大时,细线会在跨中下坠,造成局部结构板过薄,并且在造型较复杂位置,无法实施拉线控制;红外线激光仪白天无法显示清晰,且仪器在浇筑过程中受震动影响而造成偏差。

3.混凝土楼板过厚会增加荷载且影响层高,过薄会导致钢筋保护层厚度不足、漏筋,影响受力钢筋粘结锚固性能、耐久性和防火性能,但钢筋保护层厚度过厚会使构件受力后产生的裂缝宽度过大。所以在施工阶段严格控制楼板的厚度,确保施工质量和效率非常关键。

技术实现要素:

4.为解决上述现有技术存在的问题,本实用新型的目的是在于提供了一种精准控制现浇混凝土板厚的预制构件钢模具,通过调节上盘模具高度浇筑混凝土,定型后形成所需高度的构件,可消除操作不当等人为因素造成的施工误差,达到精确控制板厚和钢筋保护层厚度的目的,提高施工质量。

5.为进一步实现上述目的,本实用新型采用以下技术方案:一种精准控制现浇混凝土板厚的预制构件钢模具,包括直径10cm的下盘模具和上盘模具,所述下盘模具和上盘模具各由两块半圆盘组成,每块半圆盘上均对称设置有两个拼接耳板,成对的两块半圆盘对接后通过m10型螺栓连接;

6.所述下盘模具对称设置有下盘耳板,且所述下盘耳板与设置于所述下盘模具上的拼接耳板呈十字形布设;所述上盘模具对称设置有上盘耳板,且所述上盘耳板与设置于所述上盘模具上的拼接耳板呈十字形布设;

7.螺杆自上而下穿过所述上盘模具两侧具有的上盘耳板后下端抵接固定在所述下盘模具两侧具有的下盘耳板上,将所述上盘模具和下盘模具固定。

8.可选的,所述下盘耳板为边长2cm且带有凹槽的钢方块,通过曲面接触与所述下盘模具焊接,螺杆下端焊接在凹槽位置。

9.可选的,所述上盘耳板和拼接耳板大小一致,中心均开设有直径10mm的螺栓孔,通过曲面接触与下盘模具、上盘模具焊接,所述上盘耳板通过螺母与螺杆连接。

10.可选的,所述上盘耳板上下侧各设置有一颗螺母,用于通过松紧螺母调节所述上盘模具与下盘模具的距离。

11.可选的,组成所述上盘模具的两块半圆盘接触处开设有直径为9mm且贯穿整个所述上盘模具厚度的圆孔,所述圆孔用于竖直筋通过。

12.与现有技术相比,本实用新型的有益效果如下:

13.(1)结构灵活轻巧,便于批量制作,能充分利用混凝土浇筑和钢筋加工的剩余材料,能有效降低成本;

14.(2)能根据不同板厚调节预制构件的高度,满足在不同板厚、复杂区域的施工需求;

15.(3)降低人为主观因素造成的误差,达到精确控制板厚和钢筋保护层厚度的目的,提高整体施工质量和效率。

附图说明

16.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

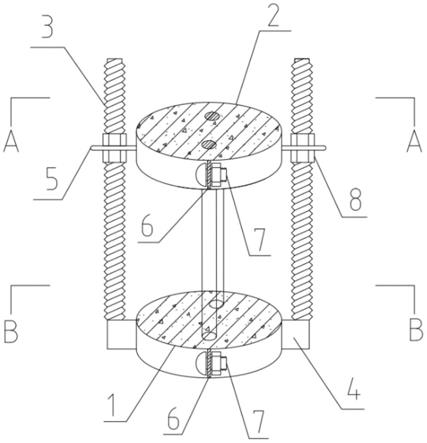

17.图1为本实用新型的结构示意图;

18.图2为本实用新型图1中a-a剖面图;

19.图3为本实用新型图1中b-b剖面图;

20.图4为本实用新型模具浇筑后成品使用状态示意图。

21.图中:1-下盘模具,2-上盘模具,3-螺杆,4-下盘耳板,5-上盘耳板,6-拼接耳板,7-m10型螺栓,8-螺母,9-圆孔。

具体实施方式

22.为了便于本领域普通技术人员理解和实施本实用新型,下面结合实施例对本实用新型作进一步的详细描述,应当理解,此处所描述的实施示例仅用于说明和解释本实用新型,并不用于限定本实用新型。

23.本实施例提供的精准控制现浇混凝土板厚的预制构件钢模具,如图1-3所示,包括直径10cm、用于混凝土成型、钢制的下盘模具1和上盘模具2,所述下盘模具1和上盘模具2各由两块半圆盘组成,每块半圆盘上均对称设置有两个拼接耳板6,成对的两块半圆盘对接后通过m10型螺栓7连接;所述下盘模具1对称设置有下盘耳板4,且所述下盘耳板4与设置于所述下盘模具1上的拼接耳板6呈十字形布设;所述上盘模具2对称设置有上盘耳板5,且所述上盘耳板5与设置于所述上盘模具2上的拼接耳板6呈十字形布设;螺杆3自上而下穿过所述上盘模具2两侧具有的上盘耳板5后下端抵接固定在所述下盘模具1两侧具有的下盘耳板4上,将所述上盘模具2和下盘模具1固定。待模具放置在相应位置且调整好高度后,先在下盘模具1浇筑比楼板设计混凝土标号高一个标号的细石混凝土,并收平;后将长度匹配的φ8钢筋通过圆孔9放置至下盘模具1顶部,后在上盘模具2中浇筑相同的细石混凝土并收平,待混凝土强度达到60%后,松拧m10型螺栓7,将圆盘模具拆解,使得混凝土脱出模具;预制构件完成后,养护24h。

24.本实用新型中,所述下盘耳板4为边长2cm且带有凹槽的钢方块,通过曲面接触与

下盘模具1焊接,螺杆3下端焊接在凹槽位置。

25.本实用新型中,所述上盘耳板5和拼接耳板6大小一致,中心均开设有直径10mm的螺栓孔,通过曲面接触与下盘模具1、上盘模具2焊接,上盘耳板5通过螺母8与螺杆3连接。

26.本实用新型中,所述上盘耳板5上下侧各设置有一颗螺母8,通过松紧螺母8调节上盘模具2与下盘模具1的距离,满足所需浇筑混凝土板厚度的要求。

27.本实用新型中,组成所述上盘模具2的两块半圆盘接触处开设有直径为9mm且贯穿整个所述上盘模具2厚度的圆孔9,绑扎板钢筋时,将制作的下盘垫于板底钢筋下,上盘置于板面钢筋的上方,板面和板底之间的竖直筋通过圆孔9穿入,与板水平钢筋垂直绑扎。

28.如图4所示,本实用新型的现场布置为:待楼板的底层钢筋绑扎完成后,将制作的下盘垫在底层钢筋下,将预制构件的钢筋与主筋绑扎牢固,间隔2米设置;绑扎面层钢筋时,面层钢筋紧贴制作的上盘底面,并与构件的钢筋绑扎;预制构件宜放置在双层双向钢筋交叉位置,起到更加有效的固定钢筋作用。

29.以上所述是本实用新型的优选实施方式而已,当然不能以此来限定本实用新型之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和变动,这些改进和变动也是视为本实用新型的保护范围。

技术特征:

1.一种精准控制现浇混凝土板厚的预制构件钢模具,其特征在于,包括直径10cm、用于混凝土成型的下盘模具(1)和上盘模具(2),所述下盘模具(1)和上盘模具(2)各由两块半圆盘组成,每块半圆盘上均对称设置有两个拼接耳板(6),成对的两块半圆盘对接后通过m10型螺栓(7)连接;所述下盘模具(1)对称设置有下盘耳板(4),且所述下盘耳板(4)与设置于所述下盘模具(1)上的拼接耳板(6)呈十字形布设;所述上盘模具(2)对称设置有上盘耳板(5),且所述上盘耳板(5)与设置于所述上盘模具(2)上的拼接耳板(6)呈十字形布设;螺杆(3)自上而下穿过所述上盘模具(2)两侧具有的上盘耳板(5)后下端抵接固定在所述下盘模具(1)两侧具有的下盘耳板(4)上,将所述上盘模具(2)和下盘模具(1)固定。2.根据权利要求1所述的精准控制现浇混凝土板厚的预制构件钢模具,其特征在于,所述下盘耳板(4)为边长2cm且带有凹槽的钢方块,通过曲面接触与所述下盘模具(1)焊接,螺杆(3)下端焊接在凹槽位置。3.根据权利要求1所述的精准控制现浇混凝土板厚的预制构件钢模具,其特征在于,所述上盘耳板(5)和拼接耳板(6)大小一致,中心均开设有直径10mm的螺栓孔,通过曲面接触与下盘模具(1)、上盘模具(2)焊接,所述上盘耳板(5)通过螺母(8)与螺杆(3)连接。4.根据权利要求1所述的精准控制现浇混凝土板厚的预制构件钢模具,其特征在于,所述上盘耳板(5)上下侧各设置有一颗螺母(8),用于通过松紧螺母(8)调节所述上盘模具(2)与下盘模具(1)的距离。5.根据权利要求1所述的精准控制现浇混凝土板厚的预制构件钢模具,其特征在于,组成所述上盘模具(2)的两块半圆盘接触处开设有直径为9mm且贯穿整个所述上盘模具(2)厚度的圆孔(9),所述圆孔(9)用于竖直筋通过。

技术总结

本实用新型公开了一种精准控制现浇混凝土板厚的预制构件钢模具,包括直径10cm的下盘模具和上盘模具,所述下盘模具和上盘模具各由两块半圆盘组成,每块半圆盘上均对称设置有两个拼接耳板,成对的两块半圆盘对接后通过M10型螺栓连接;所述下盘模具对称设置有下盘耳板,且所述下盘耳板与设置于所述下盘模具上的拼接耳板呈十字形布设;所述上盘模具对称设置有上盘耳板,且所述上盘耳板与设置于所述上盘模具上的拼接耳板呈十字形布设;螺杆自上而下穿过上盘耳板后下端抵接固定在下盘耳板上。本实用新型通过调节上盘模具高度浇筑混凝土,定型后形成所需高度的构件,可消除操作不当等人为因素造成的施工误差,提高施工质量。提高施工质量。提高施工质量。

技术研发人员:李茂玲 王海清 陈珑 郭熙朝 裴叶

受保护的技术使用者:武汉建工集团股份有限公司

技术研发日:2021.09.17

技术公布日:2022/4/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1