一种封闭式斜钢管柱混凝土顶升施工方法与流程

1.本发明涉及施工技术领域,尤其涉及一种封闭式斜钢管柱混凝土顶升施工方法。

背景技术:

2.随着中国经济的飞速发展,国家建设、城市建设及新农村建设不断增强,大跨度及楼层间距愈来愈多,高层及超高层建筑层出不穷。钢管混凝土柱充分结合了钢管与混凝土的优点,具有良好的延性和较高的承载力,使其在超高层和大跨度结构中具有广阔的发展前景。钢管混凝土顶升浇筑时,自下而上进入钢管内,顶升法的施工可以使得混凝土柱不用振动棒振捣、节省时间、浇筑质量完好、混凝土的密实性好,运用这种技术的施工工艺远远优于传统的那种施工方式。近些年,由于不断追求更高效、更经济、更节能的施工方法,自下而上的传统施工顺序也产生了新变化,在大型组合结构中,钢管混凝土柱后装法逐渐走进我们的视线,但如何高效安全保质保量地完成封闭空间钢管柱内混凝土的浇筑,国内外学者相关研究相对较少,阻碍了其在工程中的应用和推广。其施工工艺难度加大,必须寻找适用于普通、高层及超高层建筑钢管混凝土的施工方法,故我司提出一种封闭式斜钢管柱混凝土顶升施工方法。

3.目前,施工现场用来进行斜钢柱浇筑混凝土的方法主要由以下几点缺陷:1)钢管柱顶部缺少嵌固端,通常施工对象均为竖直钢管柱,很少出现倾斜钢管柱,当其突遇冲击荷载或横向荷载时,可能会发生柱体整体倾覆,存在安全隐患,同时为进一步保证浇筑期间的安全性,须限制一次安装、浇筑混凝土柱的高度,2)若为倾斜钢管,由于仅有一个嵌固端,钢管柱的起吊、运输、安装过程困难,作业人员需要持续施加控制平衡的力,对体力消耗较大,此种吊装方式施工效率低,且存在较大的安全隐患,同时安装精度难以控制,而且须安排专人实时检测可能由于天气及安装不良所带来的角度变化,3)对于超长钢管柱施工,若采用分段安装、浇筑,浪费机械和人工,现场焊接量变大,不符合绿色施工的要求。

技术实现要素:

4.基于背景技术存在稳定性差,操作不便的问题,本发明提出了一种封闭式斜钢管柱混凝土顶升施工方法。

5.本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法,包括钢柱本体,所述钢柱本体的表面设置有环向支撑补强钢板、混凝土连接泵管、止回阀连接端a板、止回阀连接端b板、止回阀阀板、螺栓和排气出浆管,所述环向支撑补强钢板后侧的孔洞与钢柱本体表面底端的孔洞连通,所述止回阀连接端a板后侧的孔洞与环向支撑补强钢板的孔洞连通,所述止回阀连接端a板通过螺栓与止回阀连接端b板栓接,所述止回阀连接端b板表面的孔洞与混凝土连接泵管的一端连通,所述止回阀阀板孔洞的前侧和后侧分别与止回阀连接端a板和止回阀连接端b板的孔洞连通,所述止回阀阀板、止回阀连接端a板和止回阀连接端b板之间构成止回阀,所述排气出浆管的一端与钢柱本体表面顶端的孔洞连通,上部排气出浆管,在钢柱本体顶升过程中,起到向外排除空气的作用,同时待混凝土充满整根钢柱本体

时,混凝土会从排气出浆管上口溢出,用于判断混凝土是否顶升完成;

6.封闭式斜钢管柱混凝土顶升施工步骤如下:

7.s1:通过软件建模与分析,确定钢柱本体开孔的位置和大小,浇筑前,要计算好单根钢柱本体的混凝土量,待所需混凝土运送到施工现场后方可进行顶升,防止混凝土在运输过程中耽搁造成顶升中断;

8.s2:每根钢柱本体的顶部开一个直径100

㎜

的圆孔,外焊直径125

㎜

钢管,作为排气出浆管,用δ=12

㎜

钢板作加劲板,此部分作用为减小混凝土在钢管内流动时的空气阻力,同时检测钢柱本体是否顶升到顶;

9.s3:在距钢柱本体底部300mm~500mm开一直径为145mm圆孔,清除柱内积水杂物,通过环向支撑补强钢板、止回阀连接端a板、止回阀连接端b板和止回阀阀板连接并连通混凝土连接泵管;

10.s4:开的圆孔作为浇注孔,圆孔的尺寸需与现场设备核对,割下部分留做补洞使用;

11.s5:在顶升前,将水、沙子、水泥、细矿粉、石膏粉、粉煤灰、脂肪醇聚氧乙烯醚硫酸钠、柠檬酸和磺酸盐混合后制成砂浆,泵送砂浆用以润滑输送管道,并把该部分砂浆清除干净后再进行钢柱本体柱芯混凝土的浇筑;

12.s6:混凝土浇筑采用自密实混凝土,施工时打开止回阀,即移动止回阀阀板并固定;

13.s7:当排气出浆管内混凝土达到或超过钢柱本体顶标高,则表明砼已顶升至柱顶后,应及时停泵,并进行数次回抽,若排气出浆管内混凝土面无明显回落,关闭止回阀方可拆除混凝土输送管;

14.s8:在拆除混凝土输送管过程中,随时做好关闭止回阀的准备,并应注意拆管顺序,必须先拆除止回阀后靠近混凝土泵端的输送管,再拆除止回阀前的套箍及止回阀,若拆管过程中混凝土有涌出现象,应立即关闭止回阀,待混凝土终凝后再拆除止回阀;

15.s9:浇筑完毕30min后,观察柱顶排气出浆管内混凝土有无回落下沉;

16.s10:混凝土养护7天后,将止回阀部分割去,并焊接使用事前原位割下的钢板作为钢板补足孔口。

17.优选地,所述钢柱本体采用钢管制成,内部为空心结构,钢柱本体呈倾斜设置。

18.优选地,所述环向支撑补强钢板的后侧与钢柱本体表面的底端焊接,环向支撑补强钢板的数量有两个,分别对混凝土连接泵管和排气出浆管提供环向支撑,有效辅助结构传力,同时防止结构扭曲变形。

19.优选地,所述止回阀连接端a板的后侧与环向支撑补强钢板的表面焊接,止回阀连接端a板,用于连通钢柱本体和混凝土连接泵管,保证混凝土运输的安全性与可靠性,保证结构整体稳定性。

20.优选地,所述止回阀连接端a板设置在止回阀连接端b板的后侧,止回阀连接端b板,与混凝土连接泵管的端部焊接,用于连通钢柱本体和混凝土连接泵管。

21.优选地,所述止回阀连接端a板的前侧和止回阀连接端b板的后侧之间形成空腔,所述止回阀阀板位于空腔的内部,止回阀连接端b板与止回阀连接端a板通过螺栓连接形成一个整体,保证混凝土运输的安全性、可靠性,止回阀阀板,浇筑期间用于控制混凝土的施

工与暂停,施工时,左右推动止回阀阀板,使止回阀阀板的圆孔与止回阀连接端b板和止回阀连接端a板的孔洞对齐,随后采用螺栓连接,止回阀阀板与止回阀连接端b板和止回阀连接端a板固定形成一个整体,施工完成后,松开两边中部两个螺栓,螺栓微微松开,左右移动止回阀阀板,止回阀阀板移动至可止回阀的位置即可,随后立即再次螺栓连接固定装置。

22.优选地,所述在s1中,从混凝土拌合至开始顶升的时间应控制在混凝土初凝前。

23.优选地,所述在s2中,排气出浆管竖直向上且高于柱顶标高10-20cm,混凝土连接泵管分别与泵车、钢柱本体与连接板相连,用于混凝土的运输,且管径略大于钢柱本体开孔尺寸。

24.优选地,所述在s3中,混凝土连接泵管长1.0米,其混凝土连接泵管管壁厚必须不小于砼输送管壁厚,混凝土连接泵管端头与砼输送管端头之间用专用高压卡具连接,混凝土连接泵管与钢柱本体之间夹角45

°

左右,并设置止回阀结构。

25.优选地,所述在s5中,脂肪醇聚氧乙烯醚硫酸钠占砂浆总重量的0.01%~0.03%,柠檬酸占砂浆总重量的0.01%~0.05%,磺酸盐占砂浆总重量的0.02%~0.06%。

26.本发明的有益效果:

27.1、此浇筑方法结构设计合理、操作方便,省时省力;

28.2、浇筑过程中由于整体稳定性强,适用于现场中高型倾斜钢柱;

29.3、部分辅助结构拆卸安装可重复利用,具有一定的经济效益,满足绿色施工要求;

30.4、由于采取的钢管柱整体提升的方法,钢管柱安装即采取整根直接安装固定,大大降低现场钢管柱焊接量,同时避免了施工过程中的多次测量与调整,满足绿色施工的要求;

31.5、结构拆除后,钢管柱表面无明显质量缺陷;

32.该方法对以后现场斜钢管柱混凝土浇筑提供了有价值的借鉴和推广使用价值。

附图说明

33.图1为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的钢管混凝土柱传力结构示意图;

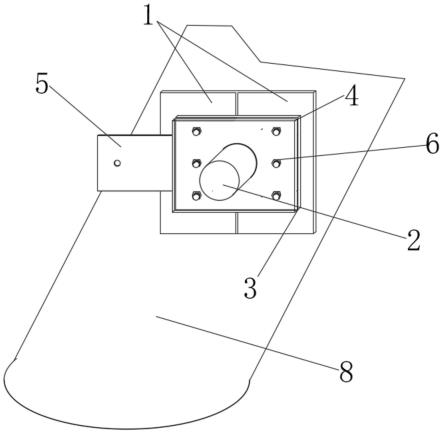

34.图2为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的钢管柱施工过程中止回阀装置示意图;

35.图3为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的钢管柱施工结束后止回阀装置示意图;

36.图4为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的止回阀装置结构侧面示意图;

37.图5为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的止回阀连接端a板和止回阀连接端b板示意图;

38.图6为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的止回阀阀板示意图;

39.图7为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的顶部上部排气出浆管装置示意图;

40.图8为本发明提出的一种封闭式斜钢管柱混凝土顶升施工方法的工作流程示意

图。

41.图中:1、环向支撑补强钢板;2、混凝土连接泵管;3、止回阀连接端a板;4、止回阀连接端b板;5、止回阀阀板;6、螺栓;7、排气出浆管;8、钢柱本体。

具体实施方式

42.下面结合具体实施例对本发明作进一步解说。

43.参照图1-8,实施例

44.本实施例中提出了一种封闭式斜钢管柱混凝土顶升施工方法,包括钢柱本体8,钢柱本体8采用钢管制成,内部为空心结构,钢柱本体8呈倾斜设置,钢柱本体8的结构方便注入混凝土,钢柱本体8的表面设置有环向支撑补强钢板1、混凝土连接泵管2、止回阀连接端a板3、止回阀连接端b板4、止回阀阀板5、螺栓6和排气出浆管7,环向支撑补强钢板1的数量有两个,分别对混凝土连接泵管2和排气出浆管7提供环向支撑,有效辅助结构传力,同时防止结构扭曲变形,环向支撑补强钢板1后侧的孔洞与钢柱本体8表面底端的孔洞连通,方便通过环向支撑补强钢板1的孔洞向钢柱本体8的内部注入混凝土,环向支撑补强钢板1的后侧与钢柱本体8表面的底端焊接,止回阀连接端a板3后侧的孔洞与环向支撑补强钢板1的孔洞连通,止回阀连接端a板3,用于连通钢柱本体8和混凝土连接泵管2,保证混凝土运输的安全性与可靠性,保证结构整体稳定性,止回阀连接端a板3的后侧与环向支撑补强钢板1的表面焊接,止回阀连接端a板3设置在止回阀连接端b板4的后侧,混凝土通过止回阀连接端b板4的孔洞可以进入止回阀连接端a板3的孔洞,止回阀连接端a板3通过螺栓6与止回阀连接端b板4栓接,止回阀连接端b板4表面的孔洞与混凝土连接泵管2的一端连通,混凝土连接泵管2分别与泵车、钢柱本体8与连接板相连,用于混凝土的运输,且管径略大于钢柱本体8开孔尺寸,止回阀连接端a板3的前侧和止回阀连接端b板4的后侧之间形成空腔,止回阀阀板5位于空腔的内部,止回阀阀板5的两面分别与止回阀连接端a板3的前侧和止回阀连接端b板4的后侧滑动连接,止回阀阀板5孔洞的前侧和后侧分别与止回阀连接端a板3和止回阀连接端b板4的孔洞连通,止回阀连接端b板4,与混凝土连接泵管2的端部焊接,用于连通钢柱本体8和混凝土连接泵管2,止回阀阀板5、止回阀连接端a板3和止回阀连接端b板4之间构成止回阀,止回阀连接端b板4与止回阀连接端a板3通过螺栓6连接形成一个整体,保证混凝土运输的安全性、可靠性,止回阀阀板5,浇筑期间用于控制混凝土的施工与暂停,施工时,左右推动止回阀阀板5,使止回阀阀板5的圆孔与止回阀连接端b板4和止回阀连接端a板3的孔洞对齐,随后采用螺栓6连接,止回阀阀板5与止回阀连接端b板4和止回阀连接端a板3固定形成一个整体,施工完成后,松开两边中部两个螺栓6,螺栓6微微松开,左右移动止回阀阀板5,止回阀阀板5移动至可止回阀的位置即可,随后立即再次螺栓6连接固定,排气出浆管7的一端与钢柱本体8表面顶端的孔洞连通,上部排气出浆管7,在钢柱本体8顶升过程中,起到向外排除空气的作用,同时待混凝土充满整根钢柱本体8时,混凝土会从排气出浆管7上口溢出,用于判断混凝土是否顶升完成;

45.封闭式斜钢管柱混凝土顶升施工步骤如下:

46.s1:通过软件建模与分析,确定钢柱本体8开孔的位置和大小,浇筑前,要计算好单根钢柱本体8的混凝土量,待所需混凝土运送到施工现场后方可进行顶升,从混凝土拌合至开始顶升的时间应控制在混凝土初凝前,防止混凝土在运输过程中耽搁造成顶升中断;

47.s2:每根钢柱本体8的顶部开一个直径100

㎜

的圆孔,外焊直径125

㎜

钢管,作为排气出浆管7,排气出浆管7竖直向上且高于柱顶标高10-20cm,用δ=12

㎜

钢板作加劲板,此部分作用为减小混凝土在钢管内流动时的空气阻力,同时检测钢柱本体8是否顶升到顶;

48.s3:在距钢柱本体8底部300mm~500mm开一直径为145mm圆孔,清除柱内积水杂物,通过环向支撑补强钢板1、止回阀连接端a板3、止回阀连接端b板4和止回阀阀板5连接并连通混凝土连接泵管2,混凝土连接泵管2长1.0米,其混凝土连接泵管2管壁厚必须不小于砼输送管壁厚,混凝土连接泵管2端头与砼输送管端头之间用专用高压卡具连接,混凝土连接泵管2与钢柱本体8之间夹角45

°

左右,并设置止回阀结构;

49.s4:开的圆孔作为浇注孔,圆孔的尺寸需与现场设备核对,割下部分留做补洞使用;

50.s5:在顶升前,将水、沙子、水泥、细矿粉、石膏粉、粉煤灰、脂肪醇聚氧乙烯醚硫酸钠、柠檬酸和磺酸盐混合后制成砂浆,泵送砂浆用以润滑输送管道,并把该部分砂浆清除干净后再进行钢柱本体8柱芯混凝土的浇筑,脂肪醇聚氧乙烯醚硫酸钠占砂浆总重量的0.01%~0.03%,柠檬酸占砂浆总重量的0.01%~0.05%,磺酸盐占砂浆总重量的0.02%~0.06%;

51.s6:混凝土浇筑采用自密实混凝土,施工时打开止回阀,即移动止回阀阀板5并固定;

52.s7:当排气出浆管7内混凝土达到或超过钢柱本体8顶标高,则表明砼已顶升至柱顶后,应及时停泵,并进行数次回抽,若排气出浆管7内混凝土面无明显回落,关闭止回阀方可拆除混凝土输送管;

53.s8:在拆除混凝土输送管过程中,随时做好关闭止回阀的准备,并应注意拆管顺序,必须先拆除止回阀后靠近混凝土泵端的输送管,再拆除止回阀前的套箍及止回阀,若拆管过程中混凝土有涌出现象,应立即关闭止回阀,待混凝土终凝后再拆除止回阀;

54.s9:浇筑完毕30min后,观察柱顶排气出浆管7内混凝土有无回落下沉;

55.s10:混凝土养护7天后,将止回阀部分割去,并焊接使用事前原位割下的钢板作为钢板补足孔口。

56.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1