一种装配式密肋梁模板装置的制作方法

1.本技术涉及建筑工程的领域,尤其是涉及一种装配式密肋梁模板装置。

背景技术:

2.在建筑施工过程中,为了降低层高和建筑自重,施工人员使用密肋楼板替换平面楼板的方式进行建造,密肋楼盖就是在浇筑楼板的同时在楼板底部浇筑密肋梁,与一般的平板、无梁楼板等相比,密肋楼板的刚度大、变形小、抗震性能好。

3.相关技术中,施工人员采用搭建密肋梁模板的形式,对密肋楼板进行快速浇筑,在施工人员对密肋梁模壳进行安装时,需要提前搭建好支架,同时施工人员需要将多个模壳拼接在一起,这需要施工人员时刻注意相邻模壳的缝隙,导致密肋梁模壳施工效率较低。

技术实现要素:

4.为了提高操作人员搭建密肋梁模板时的工作效率,本技术提供一种装配式密肋梁模板装置。

5.本技术提供的一种装配式密肋梁模板装置采用如下的技术方案:一种装配式密肋梁模板装置,包括第一支撑架以及第二支撑架,所述第一支撑架上设置有若干第一模壳,所述第二支撑架上设置有若干第二模壳,所述第一模壳靠近相邻所述第二模壳的端部上设置有第一插接块,所述第二模壳上开设有用于与所述第一插接块滑移配合的第一滑槽,所述第一支撑架以及所述第二支撑架上均设置有伸缩管,所述第一支撑架能够与所述第二支撑架相抵接,所述第一模壳上设置有用于与所述第二模壳连接的连接组件,所述伸缩管内设置有用于驱动所述伸缩管升高的第一驱动组件。

6.通过采用上述技术方案,在进行密肋梁的施工时,操作人员首先测量施工面积,通过施工面积调整第一模壳与第二模壳的使用数量,第一驱动组件首先驱动第二支撑架上的伸缩管升高,第二支撑架上的伸缩管升高使得第二支撑架升高,第二支撑架升高使得第二模壳升高,然后第一驱动组件使得第一支撑架升高,第一支撑架升高并与第二支撑架抵接,第一模壳上的第一插接块插入到第二模壳上的第一滑槽内,连接组件将第一模壳与第二模壳连接在一起,然后施工人员可以对施工区域进行浇筑,不需要架设脚手架,也不需要操作人员对模壳逐一拼接,提高密肋梁的施工效率。

7.优选的,所述连接组件包括第二插接块以及第一卡块,所述第二插接块设置于所述第一插接块上,所述第二插接块穿过所述第一插接块并插入所述第一滑槽内,所述第一卡块滑动穿设于所述第二插接块位于所述第一滑槽内的端部上,所述第二插接块内开设有用于与所述第一卡块滑移配合的第二滑槽,所述第一滑槽内侧壁上开设有用于与所述第一卡块卡接的第一卡槽,所述第一卡块远离所述第二插接块的端部设置有斜面,所述第一卡块位于所述第二滑槽内的端部上固定连接有第一回复弹簧,所述第一回复弹簧远离所述第一卡块的端部与所述第二滑槽内侧壁固定连接,所述第二插接块内设置有用于驱动所述第一卡块移动的第二驱动组件。

8.通过采用上述技术方案,当第一驱动组件使得第一支撑架向第二支撑架靠近时,第一插接块插入到第一滑槽内,同时,第二插接块插入到第一滑槽内,第一卡块在其斜面作用下被挤压至第二滑槽内,当第一卡块到达第一卡槽水平位置时,第一卡块在第一回复弹簧的作用下弹出并插入到第一卡槽内,此时第一模壳与第二模壳连接,在需要拆除第一模壳与第二模壳时,第二驱动组件驱动第一卡块移动,此时操作人员可以将第二插接块从第一滑槽内拔出。

9.优选的,所述第二驱动组件包括卷线轮以及牵引绳,所述第二插接块内设置有第一旋转柱,所述第一旋转柱与所述第二滑槽内侧壁转动连接,所述卷线轮固定套设于所述第一旋转柱上,所述牵引绳绕设于所述卷线轮上,所述牵引绳远离所述卷线轮的端部与所述第一卡块连接,所述第一支撑架上设置有用于驱动所述第一旋转柱转动的第三驱动组件。

10.通过采用上述技术方案,在需要拆除第一模壳与第二模壳的连接时,第三驱动组件驱动第一旋转柱转动,第一旋转柱转动使得卷线轮转动,卷线轮转动并缠绕牵引绳,牵引绳移动并拉动第一卡块移动并收缩至第二滑槽内,第一卡块移动并远离第一卡槽,此时操作人员可以将第一模壳与第二模壳分开。

11.优选的,所述第三驱动组件包括驱动杆以及第一皮带轮,所述驱动杆穿设于所述第一支撑架内,所述第一支撑架内开设有第一容纳槽,所述驱动杆与所述第一容纳槽内侧壁转动连接,所述第一容纳槽与所述第二滑槽相连通,所述第一皮带轮固定套设于所述第一旋转柱上,所述驱动杆上固定套设有第二皮带轮,所述第一皮带轮与所述第二皮带轮上绕设有传动皮带,所述第一支撑架上穿设有第一蜗杆,所述第一蜗杆与所述第一支撑架转动连接,所述第一蜗杆穿入所述第一容纳槽内,所述驱动杆上固定套设有第一蜗轮,所述第一蜗杆与所述第一蜗轮相互啮合,所述第一蜗杆位于所述第一支撑架外的端部上固定套设有第一手轮。

12.通过采用上述技术方案,在需要对第一模壳与第二模壳进行拆除时,操作人员转动第一手轮,第一手轮转动使得第一蜗杆转动,第一蜗杆转动使得第一蜗轮转动,第一蜗轮转动使得驱动杆转动,驱动杆转动使得第二皮带轮转动,第二皮带轮转动通过传动皮带使得第一皮带轮转动,第一皮带轮转动使得第一旋转柱转动,第一旋转柱转动使得卷线轮转动,卷线轮转动并缠绕牵引绳,牵引绳在卷线轮的作用下移动并拉动第一卡块移动并收缩至第二滑槽内,第一卡块移动并远离第一卡槽,此时操作人员可以将第一模壳与第二模壳分开。

13.优选的,所述第一驱动组件包括丝杆以及活动套筒,所述伸缩管由伸缩杆与套管组成,所述伸缩杆滑动穿设于所述套管内,所述丝杆转动安装于所述套管远离所述第一支撑架的端部内,所述活动套筒套设于所述丝杆上,所述活动套筒与所述丝杆螺纹配合,所述活动套筒与所述套管内侧壁滑移配合,所述活动套筒与所述伸缩杆位于所述套管内的端部抵接,所述伸缩管上设置有用于驱动所述丝杆转动的第四驱动组件。

14.通过采用上述技术方案,在进行密肋梁模板搭建时,第四驱动组件驱动丝杆转动,丝杆转动使得活动套筒沿丝杆长度方向移动,活动套筒与伸缩杆抵接后继续移动,活动套筒将伸缩杆推动到施工高度,第一支撑架与第二支撑架从而在伸缩杆的推动作用下移动到施工位置。

15.优选的,所述第四驱动组件包括第二蜗杆以及第二蜗轮,所述第二蜗杆穿入所述套管上,所述第二蜗杆与所述套管转动连接,所述第二蜗轮固定套设于所述丝杆上,所述第二蜗杆与所述第二蜗轮相互啮合,所述第二蜗杆位于所述套管外的端部上固定套设有第二手轮。

16.通过采用上述技术方案,操作人员转动第二手轮,第二手轮转动使得第二蜗杆转动,第二蜗杆转动使得第二蜗轮转动,第二蜗轮转动使得丝杆转动,丝杆转动从而使得活动套筒移动,活动套筒移动从而使得伸缩杆可以改变第一支撑架或第二支撑架的高度。

17.优选的,所述第一支撑架上设置有用于连接所述第二支撑架的固定组件,所述固定组件包括第二卡块以及控制杆,所述第二卡块穿设于所述第一支撑架靠近所述第二支撑架的侧壁上,所述第一支撑架上开设有用于与所述第二卡块滑移配合的第三滑槽,所述第三滑槽与所述第一容纳槽相连通,所述第二卡块远离所述第一支撑架的端部与所述第二支撑架卡接,所述第二支撑架上开设有用于与所述第二卡块卡接的第二卡槽,所述控制杆滑动穿设于所述第一支撑架上,所述控制杆位于所述第一支撑架内的端部开设有用于与所述第二卡块滑移配合的第四滑槽,所述控制杆远离所述第一支撑架的端部能够与所述第二支撑架相抵接,所述第二卡块位于所述第三滑槽内的端部设置有斜面,所述第二卡块远离所述控制杆的侧壁固定连接有第二回复弹簧,所述第二回复弹簧远离所述第二卡块的端部与所述第三滑槽内侧壁固定连接,所述控制杆远离所述第二支撑架的端部上固定连接有第三回复弹簧,所述第三回复弹簧远离所述控制杆的端部与所述第三滑槽内侧壁固定连接,所述驱动杆上设置有用于控制所述第二卡块与所述第二卡槽连接状态的控制组件。

18.通过采用上述技术方案,在操作人员将第二支撑架位置调整完成后,当第一驱动组件驱动第一支撑架靠近第二支撑架时,控制杆与第二支撑架抵接,第一支撑架继续移动,控制杆在第二支撑架的阻挡下开始移动,控制杆移动后,第二回复弹簧推动第二卡块在第三滑槽内移动并使得第二卡块斜面端插入到第四卡槽中,同时第二卡块与第二卡槽卡接,控制组件可以解除第二卡块与第二卡槽的连接。

19.优选的,所述控制组件包括齿条以及直齿轮,所述齿条滑动穿设于所述第二卡块位于所述第三滑槽内的端部上,所述第二卡块上开设有用于与所述齿条滑移配合的第五滑槽,所述齿条上设置有缓冲弹簧,所述缓冲弹簧一端与所述齿条固定连接,所述缓冲弹簧另一端与所述第五滑槽内侧壁固定连接,所述第一支撑架内穿设有第二旋转柱,所述第二旋转柱一端穿入所述第一容纳槽内,所述第二旋转柱另一端穿入所述第三滑槽内,所述第二旋转柱与所述第一支撑架转动连接,所述直齿轮固定套设于所述第二旋转柱位于所述第三滑槽内的端部上,所述直齿轮与所述齿条相互啮合,所述驱动杆上设置有用于驱动所述第二旋转柱转动的第五驱动组件。

20.通过采用上述技术方案,当第二卡块插入到第四滑槽内时,第二卡块移动并压缩缓冲弹簧,第二卡块的移动并不会使得齿条移动,当需要解除第一支撑架与第二支撑架的连接时,第五驱动组件驱动第二旋转柱转动,第二旋转柱转动使得直齿轮转动,直齿轮转动使得齿条移动,齿条移动并推动压缩后的缓冲弹簧移动,第二卡块从而被齿条推动并远离第二卡槽,此时第一支撑架与第二支撑架的连接解除。

21.优选的,所述第五驱动组件包括驱动齿轮以及冠齿轮,所述驱动齿轮固定套设于所述驱动杆上,所述冠齿轮固定套设于所述第二旋转柱位于所述第一容纳槽内的端部上,

所述驱动齿轮与所述冠齿轮相互啮合。

22.通过采用上述技术方案,在操作人员浇筑完成,需要拆除密肋梁模板时,操作人员转动第一手轮,第一手轮转动使得第一蜗杆转动,第一蜗杆转动使得第一蜗轮转动,第一蜗轮转动使得驱动杆转动,驱动杆转动使得第二皮带轮转动,第二皮带轮转动通过传动皮带使得第一皮带轮转动,第一皮带轮转动使得第一旋转柱转动,第一旋转柱转动使得卷线轮转动,卷线轮转动并缠绕牵引绳,牵引绳在卷线轮的作用下移动并拉动第一卡块移动并收缩至第二滑槽内,第一卡块移动并远离第一卡槽;驱动杆转动同时使得驱动齿轮转动,驱动齿轮转动使得冠齿轮转动,冠齿轮转动使得第二旋转柱转动,第二旋转柱转动使得直齿轮转动,直齿轮转动使得齿条移动,齿条移动并推动压缩后的缓冲弹簧移动,第二卡块从而被齿条推动并远离第二卡槽,然后操作人员依次转动第一支撑架以及第二支撑架上的第二手轮,第二手轮转动使得第二蜗杆转动,第二蜗杆转动使得第二蜗轮转动,第二蜗轮转动使得丝杆转动,丝杆转动从而使得活动套筒移动,第一支撑架或第二支撑架高度从而降低。

23.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置第一插接块以及第一滑槽,可以实现第一模壳与第二模壳的快速连接;2.通过设置第一驱动组件可以驱动第一支撑架与第二支撑架的升降,方便对施工后的第一模壳或第二模壳进行拆除;3.通过设置固定组件可以提高第一模壳与第二模壳连接的稳定性。

附图说明

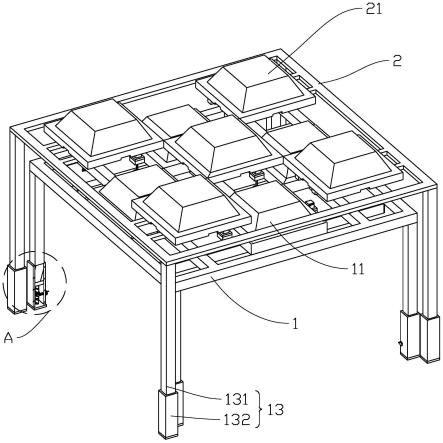

24.图1是本技术实施例的一种装配式密肋梁模板装置的结构示意图。

25.图2是本技术实施例的伸缩管的结构示意图。

26.图3是图1中a处的结构示意图。

27.图4是本技术实施例的第二模壳的结构示意图。

28.图5是本技术实施例的第三驱动组件的结构示意图。

29.图6是图5中b处的结构示意图。

30.图7是图5中c处的结构示意图。

31.附图标记说明:1、第一支撑架;11、第一模壳;111、第一容纳槽;12、第一插接块;13、伸缩管;131、伸缩杆;132、套管;14、第一蜗杆;15、第一蜗轮;151、第一手轮;2、第二支撑架;21、第二模壳;211、第一滑槽;212、第一卡槽;3、连接组件;31、第二插接块;311、第二滑槽;32、第一卡块;33、第一回复弹簧;34、卷线轮;35、牵引绳;36、第一旋转柱;37、驱动杆;38、第一皮带轮;39、第二皮带轮;4、第一驱动组件;41、丝杆;42、活动套筒;43、第二蜗杆;44、第二蜗轮;45、第二手轮;5、固定组件;51、第二卡块;511、第三滑槽;52、控制杆;521、第四滑槽;53、第二回复弹簧;54、第三回复弹簧;6、控制组件;61、齿条;611、第五滑槽;62、直齿轮;63、缓冲弹簧;64、驱动齿轮;65、冠齿轮。

具体实施方式

32.以下结合附图1-7对本技术作进一步详细说明。

33.本技术实施例公开一种装配式密肋梁模板装置。参照图1,一种装配式密肋梁模板装置包括第一支撑架1以及第二支撑架2。

34.参照图1以及图2,第一支撑架1以及第二支撑架2均水平设置,第一支撑架1上表面与第二支撑架2下表面抵接。第一支撑架1上交错设置有若干第一模壳11,第二支撑架2上交错设置有若干第二模壳21,第一模壳11与第二模壳21位置相适应。

35.参照图1,第一支撑架1下表面与第二支撑架2下表面均设置有若干伸缩管13,若干伸缩管13分别位于第一支撑架1四角以及第二支撑架2四角。伸缩管13由伸缩杆131以及套管132组成,伸缩管13竖直设置,若干伸缩杆131顶端分别与第一支撑架1底面四角固定连接,若干伸缩杆131顶端分别与第二支撑架2底面四角固定连接。伸缩杆131远离第一支撑架1或第二支撑架2的端部穿入套管132内,伸缩管13与套管132滑动连接。

36.参照图3,伸缩管13内设置有第一驱动组件4,第一驱动组件4包括丝杆41以及活动套筒42。丝杆41竖直穿设于套管132内,丝杆41与套管132内底面转动连接,丝杆41远离套管132内底面的端部穿入伸缩杆131内,丝杆41与伸缩杆131滑移配合。活动套筒42套设于丝杆41位于套管132内的端部上,活动套筒42与丝杆41螺纹配合,活动套筒42与套管132内侧壁滑移配合。

37.参照图3,伸缩管13上设置有第四驱动组件,第四驱动组件包括第二蜗杆43以及第二蜗轮44。第二蜗轮44固定套设于丝杆41靠近套管132内底面的端部上,第二蜗杆43穿入套管132底端,第二蜗杆43与套管132转动连接,第二蜗杆43与第二蜗轮44相互啮合,第二蜗杆43位于套管132外的端部上固定套设有第二手轮45。

38.参照图4以及图5,第一模壳11靠近相邻第二模壳21的端部上均水平设置有第一插接块12,第二模壳21靠近相邻第一模壳11的端部均开设有第一滑槽211,第一插接块12与第一滑槽211内侧壁滑移配合。

39.参照图5,第一支撑架1内设置有第三驱动组件,第三驱动组件包括驱动杆37以及第一皮带轮38。驱动杆37穿设于第一支撑架1内,第一支撑架1上沿其横杆长度方向开设有第一容纳槽111,第一支撑架1与第一容纳槽111内端壁转动连接。

40.参照图5,第一支撑架1上竖直穿设有第一蜗杆14,第一蜗杆14穿入第一容纳槽111内,第一蜗杆14与第一支撑架1转动连接,第一蜗杆14位于第一容纳槽111外的端部上固定套设有第一手轮151。驱动杆37靠近第一蜗杆14的端部上固定套设有第一蜗轮15,第一蜗杆14与第一蜗轮15相互啮合。

41.参照图4以及图6,第一模壳11上设置有连接组件3,连接组件3包括第二插接块31以及第一卡块32。第二插接块31竖直穿设于第一插接块12上,第二插接块31穿入第一滑槽211内,第二插接块31与第一滑槽211内侧壁滑移配合。第一卡块32水平穿设于第二插接块31顶端,单个第二插接块31上设置有两个第一卡块32,两个第一卡块32之间设置有第一回复弹簧33,两个第一卡块32沿第二插接块31轴线对称设置。第二插接块31内沿其宽度方向开设有第二滑槽311,第一卡块32与第二滑槽311内侧壁滑移配合。

42.参照图4以及图6,第一滑槽211内侧壁上开设有第一卡槽212,第一卡块32与第一卡槽212卡接,第一卡槽212与第一卡块32一一对应。第一卡块32与相邻第一卡块32相互远

离的端部均设置有斜面,第一卡块32与第一滑槽211内侧壁滑移配合。

43.参照图6,第二插接块31内设置有第二驱动组件,第二驱动组件包括卷线轮34以及牵引绳35。第二插接块31内水平设置有第一旋转柱36,第一旋转柱36与第二滑槽311内侧壁转动连接。卷线轮34固定套设于第一旋转柱36靠近第一卡块32的端部上,两个牵引绳35均绕设于卷线轮34上,两个牵引绳35对称设置,牵引绳35远离卷线轮34的端部与第一卡块32固定连接,牵引绳35与第一卡块32一一对应。

44.参照图5以及图6,第一旋转柱36远离卷线轮34的端部上固定套设有第二皮带轮39,第一皮带轮38固定套设于驱动杆37上,第一皮带轮38以及第二皮带轮39上绕设有传动皮带。

45.参照图2以及图7,第一支撑架1上顶面均匀设置有若干固定组件5,固定组件5包括两个第二卡块51以及控制杆52。控制杆52竖直穿设于第一支撑架1上表面,控制杆52与第一支撑架1滑移配合,控制杆52顶端能够与第二支撑架2底面相抵接。第一支撑架1上表面沿其长度方向开设有第三滑槽511,控制杆52固定连接有第三回复弹簧54,第三回复弹簧54远离控制杆52的端部与第一容纳槽111内侧壁固定连接,参照图7,第二卡块51设置于控制杆52两侧,两个第二卡块51沿控制杆52轴线对称设置,第二卡块51竖直穿设于第三滑槽511内,第二卡块51与第三滑槽511内侧壁滑移配合。第二卡块51上设置有第二回复弹簧53,第二回复弹簧53一端与第二卡块51固定连接,第二回复弹簧53另一端与第三滑槽511的端壁固定连接。

46.参照图1以及图7,控制杆52位于第一容纳槽111内的端部上绕其圆周方向开设有第四滑槽521,第四滑槽521与第三滑槽511相连通。第二卡块51两端均设置有凸出斜面,两个第二卡块51底端均与第四滑槽521插接配合。第二卡块51位于第三滑槽511外的端部可以插入到第二支撑架2内,第二卡块51能够与第二支撑架2卡接。

47.参照图7,第一支撑架1上设置有控制组件6,控制组件6包括齿条61以及直齿轮62。齿条61水平穿设于第二卡块51位于第一容纳槽111内的端部上,第二卡块51沿其宽度方向开设有第五滑槽611,齿条61与第五滑槽611内侧壁滑移配合。齿条61位于第二卡块51内的端部上固定连接有缓冲弹簧63,缓冲弹簧63远离齿条61的端部与第二卡块51固定连接,第二卡块51与相邻第二卡块51上的齿条61沿控制杆52轴线对称设置。

48.参照图7,第一支撑架1内设置有第二旋转柱,第二旋转柱与第一容纳槽111内侧壁转动连接,直齿轮62固定套设于第二旋转柱上,第二卡块51上的齿条61与相邻第二卡块51上的齿条61均与直齿轮62相互啮合。

49.参照图7,第一支撑架1内设置有第五驱动组件,第五驱动组件包括驱动齿轮64以及冠齿轮65。驱动齿轮64固定套设于驱动杆37靠近第二旋转柱的端部上,冠齿轮65固定套设于第二旋转柱位于容纳槽内的端部上,驱动齿轮64与冠齿轮65相互啮合。

50.本技术实施例一种装配式密肋梁模板装置的实施原理为:操作人员将装置移动到施工位置,第一驱动组件4首先驱动第二支撑架2到达施工高度,然后第一驱动组件4再次驱动第一支撑架1上升到达施工高度,并使得第一模壳11与第二模壳21交错设置。

51.在第一模壳11向第二模壳21靠近的过程中,控制杆52与第二支撑架2抵接,第一支撑架1继续移动,控制杆52在第二支撑架2的阻挡下开始移动,控制杆52移动后,第二回复弹簧53推动第二卡块51在第三滑槽511内移动并使得第二卡块51斜面端插入到第四卡槽中,

同时第二卡块51与第二卡槽卡接。

52.在第一模壳11向第二模壳21靠近的过程中,第一插接块12插入到第一滑槽211内,第二插接块31插入到第一滑槽211内,第一卡块32在其斜面作用下被挤压至第二滑槽311内,当第一卡块32到达第一卡槽212水平位置时,第一卡块32在第一回复弹簧33的作用下弹出并插入到第一卡槽212内,此时第一模壳11与第二模壳21连接。

53.在对第一模壳11以及第二模壳21进行拆除时,操作人员转动第一手轮151,第一手轮151转动使得第一蜗杆14转动,第一蜗杆14转动使得第一蜗轮15转动,第一蜗轮15转动使得驱动杆37转动,驱动杆37转动使得第二皮带轮39转动,第二皮带轮39转动通过传动皮带使得第一皮带轮38转动,第一皮带轮38转动使得第一旋转柱36转动,第一旋转柱36转动使得卷线轮34转动,卷线轮34转动并缠绕牵引绳35,牵引绳35在卷线轮34的作用下移动并拉动第一卡块32移动并收缩至第二滑槽311内,第一卡块32移动并远离第一卡槽212;驱动杆37转动同时使得驱动齿轮64转动,驱动齿轮64转动使得冠齿轮65转动,冠齿轮65转动使得第二旋转柱转动,第二旋转柱转动使得直齿轮62转动,直齿轮62转动使得齿条61移动,齿条61移动并推动压缩后的缓冲弹簧63移动,第二卡块51从而被齿条61推动并远离第二卡槽,然后操作人员依次转动第一支撑架1以及第二支撑架2上的第二手轮45,第二手轮45转动使得第二蜗杆43转动,第二蜗杆43转动使得第二蜗轮44转动,第二蜗轮44转动使得丝杆41转动,丝杆41转动从而使得活动套筒42移动,第一支撑架1或第二支撑架2高度从而降低;与对模壳逐一搭建的方式相比,第一支撑架1、第二支撑架2以及第一驱动组件4的设置可以快速对多个第一模壳11或第二模壳21进行拆除和组装,提高了密肋梁模板的搭建效率,从而提高密肋梁的施工效率,同时降低了工作人员的劳动强度。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1