异形曲面单层圆毂钢网壳结构施工方法与流程

本发明涉及异性曲面施工技术,尤其涉及一种异形曲面单层圆毂钢网壳结构施工方法。

背景技术:

1、随着社会的进步,平面形式的顶部已经不能满足人们的需求,对建筑的多样化也越来越多,而曲线变化多样的异性曲面屋顶人们的接受程度尤为突出。

2、异形曲面单层圆毂钢网壳复杂的结构,致使施工难点诸多:

3、1.圆毂节点定位与杆件的长度不能用简单的平面放线与放样技术,所有杆件下料尺寸均不相同,每个弧形小单元的曲率不仅各不相同,而且是双曲线。

4、定位与下料难度极大;

5、2.网架为空间双曲线结构,如何确保空间组拼和定位符合深化设计模型要求是网壳结构安装的重点;

6、3.由于钢网架位于主楼与裙楼的高低跨结合处,距离裙楼北侧较远,且结构比较复杂,如何精准快速安装,是网架吊装的难点;

7、4.圆毂节点复杂,杆件焊接难度较大,全部为现场焊接,施工工艺复杂,如何减少焊接过程中杆件的变形,确保杆件焊接质量与空间网格尺寸,是施工中的又一难点。

技术实现思路

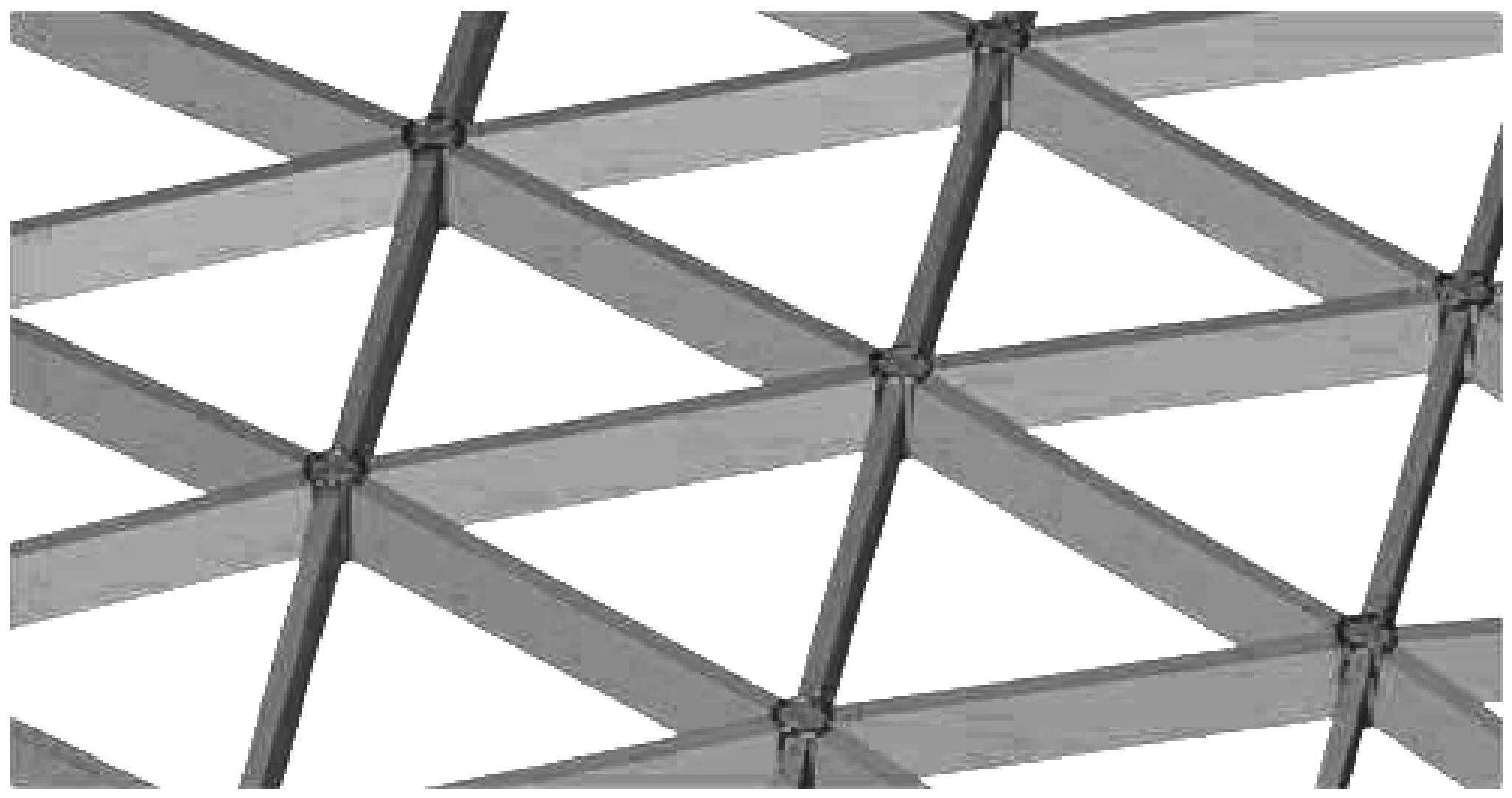

1、鉴于此,本发明的目的在于,提供一种异形曲面单层圆毂钢网壳结构施工方法。

2、为了达到上述目的,进而采取的技术方案如下:

3、异形曲面单层圆毂钢网壳结构施工方法,包括以下步骤:

4、s1:网壳建模、拆图、放样

5、利用放线机器人,根据施工图纸给出的坐标对现场已经施工完的混凝土结构外形尺寸和标高进行复核,将复核数据反馈给设计院,有误差的采取措施进行补救,再根据确定好的施工图纸建立三维模型,碰撞检查,生成nc数据;

6、s2:钢构件制作

7、原材料预处理,再进行方钢管下料制作,采用八轴相贯线切割机进行贯口切割下料,圆毂节点小立柱、箱型环梁、钢柱进行加工制作,制作完成后所有构件进行除锈、涂防锈底漆,再打包运输至施工现场;

8、s3:钢构件安装

9、现场定位放线,机械锚栓施工,并采用满堂支撑体系搭设,弧形梁现场拼装,钢柱、环形箱梁、网壳进行安装,所有构件焊接完成后进行涂装,涂装完成后,对网壳进行整体卸载,卸载顺序先中间后四周。

10、优选地,步骤s1中,利用放线机器人,根据施工图纸给出的坐标对现场已经施工完的混凝土结构外形尺寸和标高进行复核,将复核数据反馈给设计院,有误差的采取措施进行补救;

11、该网壳结构的节点形式不同与传统的焊接球网架的结构形式,这种结构形式比较复杂,即中间采用圆管小立柱,圆管四周放射状焊接六根矩形管,该模型采用犀牛软件参数化建模,分割网格单元,结构计算采用midas gen建立三维模型进行计算分析;

12、深化设计将犀牛软件和tekla软件进行配合,通过参数化模型,把网壳所有构配件的加工数据进行复杂的编程,按照设计人员设定的规则,将犀牛编程计算数据进行的批量输出以控制tekla模型。

13、优选地,步骤s2中,所有原材进行喷砂除锈,除锈后进行防锈底漆涂装;所有杆件均为矩形方钢管,其两端与圆毂节点的小立柱相贯焊接连接,与环形箱梁、箱型钢柱也采用相贯焊接连接,方钢管贯口下料采用八轴圆方一体切割机,每根杆件的贯口切割角度均不相同,在切割完成后每根杆件有特定的编码,编码与模型的编码一致,便于现场安装辨识;所有构件制作完成后进行除锈处理,达到设计要求后进行防锈底漆涂装,现场焊接位置处留50mm不予涂装;

14、箱型环梁加工制作时,根据每根梁的弧度不同制作专用胎架进行拼装,根据深化模型,箱型环梁的截面高度随网壳曲度进行变化。

15、优选地,步骤s3中,根据网壳的平面定位布置图,采用超声波马达测量机器人放出网壳轮廓线,复核现场网壳所在位置的洞口尺寸;根据网壳的支座埋件定位图,放出每个埋件的地脚螺栓所在位置,然后进行机械锚栓施工;根据网壳所在的二层裙楼梁板配筋图,提前预判植筋位置梁的钢筋排布位置,避开钢筋位置进行施工;

16、搭设满堂支撑体系,在网架投影位置的地板上,搭设满堂支撑体系,脚手架置于地下室顶板,局部置于一层顶板,标高-0.1m,架体搭设高度的最高点离钢结构网壳杆件下600~700mm;

17、根据网壳钢结构图纸所给出的每个毂式节点的x轴、y轴、z轴的坐标点,利用全站仪,将每个毂式节点的投影位置打在满堂脚手架支撑体系上预先铺设的槽钢上,再根据每个毂式节点的空间位置,放出每个节点下胎架的高度,将胎架立柱下料并焊接在槽钢上;

18、脚手架上平面低于毂式节点下表面500mm,满铺木脚手板,槽钢平行于钢构长轴方向节点下方脚手架上,在槽钢上焊接固定方钢管,方钢管焊接位置是网壳的每个毂式节点位置,方钢管的上表面是由全站仪放出毂式节点的下表面,根据节点空间下平面三维坐标制作台架网壳在脚手架上拼装胎架。

19、弧形梁地面拼装,采用胎架,通过调整螺栓在调节槽内的位置从而可调整可移动圆管的位置,通过第一连接件和第二连接件实现可横梁与立柱之间以及立柱顶部与槽钢之间的可拆卸式连接,方便局部替换已损坏部分;

20、网壳的安装步骤:

21、网壳安装顺序由中线向四周拼装,在起步架位置先开始拼装,拼装完成后,由两个班组开始向左右两个方向开始拼装;

22、将提前拼装好的相邻两榀弧形梁吊至设计位置与两端的钢柱进行点焊连接,然后安装这两榀中间的一榀弧形梁,该弧形梁两端与环形梁进行相贯焊接连接;

23、安装这三榀弧形梁之间的杆件,形成圆毂节点,然后再安装相邻的弧形梁,再安装两个弧形梁之间的杆件,以此类推,将整个网壳拼装完成;等两个柱间的所有杆件安装完成形成刚性单元后,复核网壳的尺寸和标高,并对圆毂节点的焊缝进行焊接;

24、依据tekla模型导出cad线模型,结合施工图提供的每个构件的中心三维坐标将此线模型与轴网结合,据此算出毂节点上下中心坐标。

25、本发明的有益效果是:

26、异形曲面单层圆毂钢网壳结构施工技术中网壳为单侧穹顶结构,网壳施工过程中采用了异形曲面单层圆毂钢网壳结构施工技术,该技术具有方法简单,专业技术先进,操作方法科学实用,施工速度快,安装精度高,降低了施工成本。

技术特征:

1.异形曲面单层圆毂钢网壳结构施工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的异形曲面单层圆毂钢网壳结构施工方法,其特征在于,步骤s1中,利用放线机器人,根据施工图纸给出的坐标对现场已经施工完的混凝土结构外形尺寸和标高进行复核,将复核数据反馈给设计院,有误差的采取措施进行补救;

3.根据权利要求2所述的异形曲面单层圆毂钢网壳结构施工方法,其特征在于,步骤s2中,所有原材进行喷砂除锈,除锈后进行防锈底漆涂装;所有杆件均为矩形方钢管,其两端与圆毂节点的小立柱相贯焊接连接,与环形箱梁、箱型钢柱也采用相贯焊接连接,方钢管贯口下料采用八轴圆方一体切割机,每根杆件的贯口切割角度均不相同,在切割完成后每根杆件有特定的编码,编码与模型的编码一致,便于现场安装辨识;所有构件制作完成后进行除锈处理,达到设计要求后进行防锈底漆涂装,现场焊接位置处留50mm不予涂装;

4.根据权利要求3所述的异形曲面单层圆毂钢网壳结构施工方法,其特征在于,步骤s3中,根据网壳的平面定位布置图,采用超声波马达测量机器人放出网壳轮廓线,复核现场网壳所在位置的洞口尺寸;根据网壳的支座埋件定位图,放出每个埋件的地脚螺栓所在位置,然后进行机械锚栓施工;根据网壳所在的二层裙楼梁板配筋图,提前预判植筋位置梁的钢筋排布位置,避开钢筋位置进行施工;

5.根据权利要求4所述的异形曲面单层圆毂钢网壳结构施工方法,其特征在于,所述满堂支撑体系搭设步骤为:

6.根据权利要求4所述的异形曲面单层圆毂钢网壳结构施工方法,其特征在于,网壳的安装步骤为:

技术总结

本发明涉及一种异形曲面单层圆毂钢网壳结构施工方法,包括以下步骤:利用放线机器人,根据施工图纸给出的坐标对现场已经施工完的混凝土结构外形尺寸和标高进行复核,将复核数据反馈给设计院,有误差的采取措施进行补救,再根据确定好的施工图纸建立三维模型,碰撞检查,生成NC数据;原材料预处理,再进行方钢管下料制作,采用八轴相贯线切割机进行贯口切割下料,圆毂节点小立柱、箱型环梁、钢柱进行加工制作,制作完成后所有构件进行除锈、涂防锈底漆。异形曲面网壳施工过程中采用了异形曲面单层圆毂钢网壳结构施工技术,该技术具有方法简单,专业技术先进,操作方法科学实用,施工速度快,安装精度高,降低了施工成本。

技术研发人员:韩赟,董晶,张晋平,赵明珠,陈淑丽,李辉,孙瑞娜,雷镕华,杨怀忠

受保护的技术使用者:山西一建集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!