预制弧形构件生产方法与流程

本申请涉及盾构隧道内部构件生产,具体涉及一种预制弧形构件生产方法。

背景技术:

1、随着盾构法技术的不断发展,盾构隧道的应用越来越广泛,从早期的公路隧道、铁路隧道发展到取排水隧道、核电隧道及地铁隧道等。如今建设地下高铁隧道,隧道的使用功能在不断更新,隧道内部结构的施工方法也在不断更新。

2、弧形件是位于隧道下部的结构,紧邻管片布置,是装配式隧道内部结构的重要组成部分,弧形件运输至隧道内安装作业面后,需将其按一定姿态与已安装好的相邻弧形件进行定位和组装,弧形件属于大型结构件,具有结构尺寸大、质量重、安装精度要求高的特点,安装质量直接影响其上部其他结构的安装,其上部用以安装中隔墙等结构,需要承受较大的应力。

3、但是现有的生产方式多为现浇施工,在盾构隧道内进行弧形构件的浇筑,这种方法较为复杂且由于在隧道的狭小空间内进行生产,这样生产出来的弧形构件支撑强度不易控制,无法达到弧形构件的设计强度,进而导致不能满足隧道内的构件需求,且易损坏导致安全性低,因此,需要一种预制弧形构件的生产方法以满足隧道内的构件需求。

4、公开于该背景技术部分的信息仅用于加深对本公开的背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现思路

1、发明人在长期的盾构施工实践中发现:现有的生产弧形构件的方式多为现浇施工,在隧道内进行现浇弧形构件,这种方式生产出来的弧形构件质量难以控制,支撑强度无法达到设计要求且易损坏导致安全性低,无法满足隧道内的构件需求,而在地面进行预制生产再运输至地下隧道内进行使用则能满足隧道内的需求。

2、鉴于以上技术问题中的至少一项,本公开提供了一种预制弧形构件生产方法,通过使用模具在地面进行大批量预制生产弧形构件,并对浇筑完成的弧形构件进行定期养护,保证弧形构件的支撑强度,便于隧道施工的进行。

3、根据本公开的一个方面,提供一种预制弧形构件施工方法,包括如下步骤:

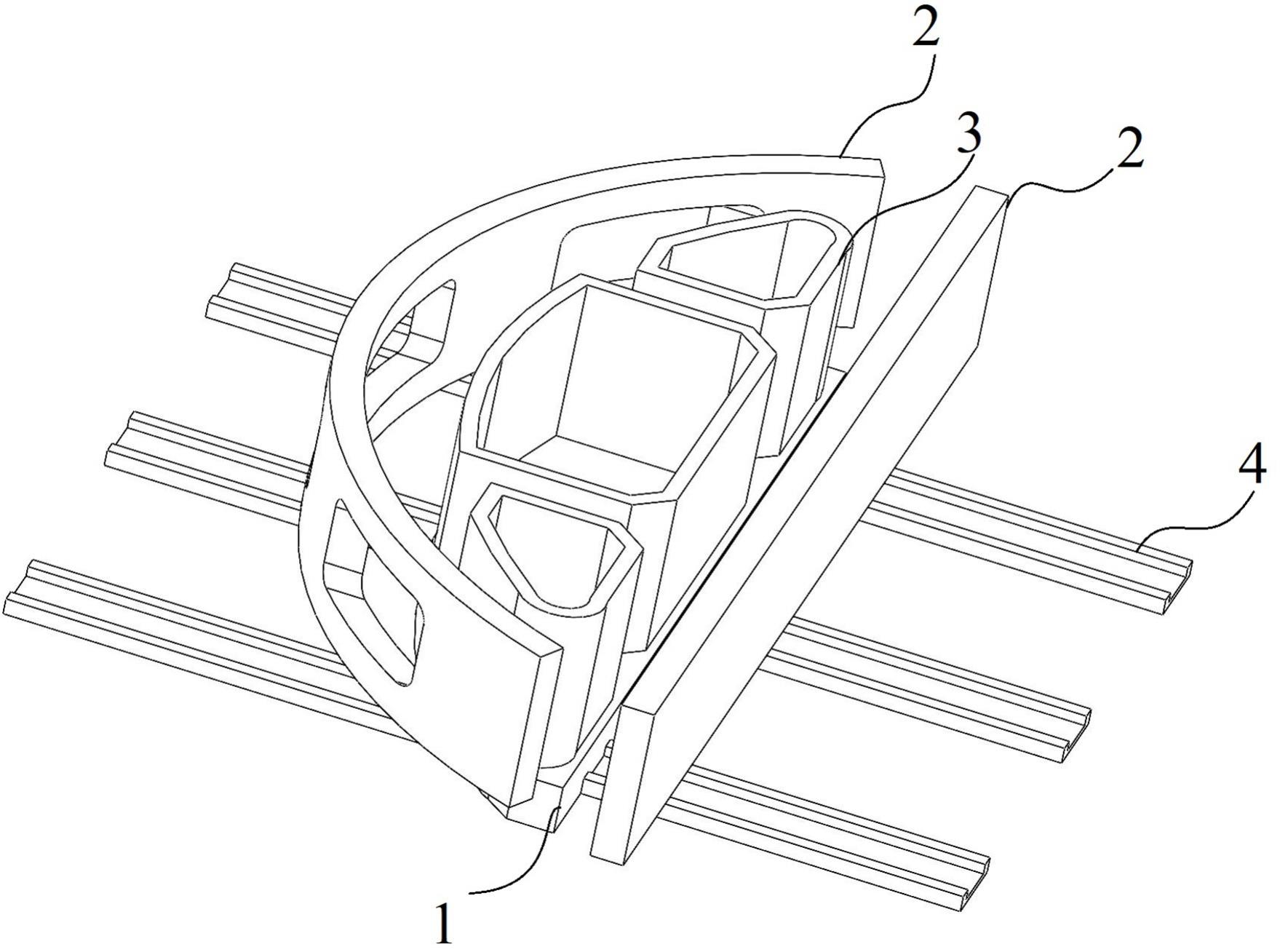

4、(1)设置模板模具,所述模板模具包括相互可拆卸连接的外侧模具、内侧模具及支座模具,所述支座模具上设置有便于所述内侧模具和外侧模具开合的导轨,并在模板结合处采用高性能橡胶密封条进行密封;

5、(2)进行钢筋的加工绑扎,并将绑扎好的钢筋笼装入所述模板模具中;

6、(3)在所述模板模具的相应位置处进行预埋件的埋设;

7、(4)向所述模板模具内浇筑混凝土并进行振捣;

8、(5)混凝土浇筑完成后,进行产品养护工作;

9、(6)当混凝土强度达到强度要求时,进行模具拆除工作,拆除模具时,首先拆除所述内侧模具、外侧模具及支座模具之间的连接紧固件,通过所述内侧模具收缩杆收缩内侧模具,将所述内侧模具向内侧沿所述导轨滑动离开构件,所述外侧模具沿所述导轨平移脱离构件,完成脱模工作;

10、(7)将拆除模具后的预制弧形构件进行起吊堆放。

11、在本公开的一些实施例中,在所述步骤(2)中,钢筋的加工绑扎及钢筋笼的装放具体操作包括如下步骤:

12、1)钢筋下料:钢筋下料长度为预制构件尺寸减去保护层的尺寸,所述保护层的厚度≥35mm;

13、2)焊接钢筋笼

14、3)保护层垫块采用混凝土垫块,将所述垫块与钢筋笼绑扎牢固,且所述垫块按梅花状布置,相邻所述垫块的间距≤600mm;

15、4)钢筋笼装放:钢筋笼在运输过程中应使用支撑架稳定以防止钢筋笼扭曲变形,钢筋笼在装放过程中采取相应措施以防止钢筋笼发生变形,

16、在本公开的一些实施例中,在所述步骤(3)中,预埋件、预留孔、伸出钢筋的模具对应位置处设置固定支架,以防止所述预埋件及伸出钢筋松动;

17、安装固定所述预埋件的配件前,清理干净安装位置处的石渣,并在所述安装位置处打入脱模剂。

18、在本公开的一些实施例中,在所述步骤(4)中,混凝土浇筑前应进行塌落度检测,采用合格的混凝土进行浇筑,浇筑完成后及时使用插入式振动器进行振捣;

19、所述振动器的移动间距≤所述振动器作用半径的1.5倍;

20、所述振动器与侧模之间的距离为50-100mm;

21、所述振动器插入混凝土深50-100mm。

22、在本公开的一些实施例中,在所述步骤(4)中,混凝土浇捣采取分层浇筑、分层振捣的方式,以适应弧形构件高度较高、孔洞较多的浇捣环境;

23、混凝土振捣至混凝土停止下沉、不再冒出气泡、表面呈现平坦泛浆状态即完成振捣工作。

24、在本公开的一些实施例中,在所述步骤(5)中,产品养护的具体操作为:在混凝土表面盖上塑料膜,采用蒸养罩进行蒸汽养护。

25、在本公开的一些实施例中,在所述步骤(6)中,混凝土的强度要求为达到设计强度的30%并不低于c15,并在拆除过程中进行气泡修补;

26、具体拆除操作为:先拆除预埋件固定螺杆及孔洞螺杆,然后拆除模具固定螺栓,使用液压杆件收缩所述内侧模具,使所述内侧模具沿所述导轨向内,所述外侧模具沿所述导轨向外,保证构件与所述内侧模具和外侧模具完全脱离;

27、拆除过程中,防止因重击导致模具变形,避免产品崩角。

28、在本公开的一些实施例中,在所述步骤(7)中,构件起吊前保证混凝土强度≥设计强度的70%;

29、具体起吊操作为:将平衡架上的螺杆固定在构件吊点位置,并确保吊杆安装牢固及产品所有预埋件定位装置、拉杆、螺栓拆卸完毕,保证吊链与构件重心呈垂直状态,匀速起吊。

30、在本公开的一些实施例中,在所述步骤(7)中,构件堆放时,下方垫设木方以保证堆放牢固;

31、起吊堆放完成后,应对构件进行洒水养护,并对已充分湿润的构件及时覆盖;

32、堆放时间≤六个月。

33、在本公开的一些实施例中,对已充分湿润的构件进行覆盖时采用湿麻包或塑料膜进行覆盖。

34、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

35、本申请通过采用模板模具在地面进行弧形构件的大批量预制生产,并在后期对浇筑完成后的弧形构件进行定期养护,保证了弧形构件的支撑强度,满足了隧道内的构件需求。

技术特征:

1.一种预制弧形构件生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(2)中,钢筋的加工绑扎及钢筋笼的装放具体操作包括如下步骤:

3.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(3)中,预埋件、预留孔、伸出钢筋的模具对应位置处设置固定支架,以防止所述预埋件及伸出钢筋松动;

4.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(4)中,混凝土浇筑前应进行塌落度检测,采用合格的混凝土进行浇筑,浇筑完成后及时使用插入式振动器进行振捣;

5.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(4)中,混凝土浇捣采取分层浇筑、分层振捣的方式,以适应弧形构件高度较高、孔洞较多的浇捣环境;混凝土振捣至混凝土停止下沉、不再冒出气泡、表面呈现平坦泛浆状态即完成振捣工作。

6.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(5)中,产品养护的具体操作为:在混凝土表面盖上塑料膜,采用蒸养罩进行蒸汽养护。

7.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(6)中,混凝土的强度要求为达到设计强度的30%并不低于c15,并在拆除过程中进行气泡修补;

8.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(7)中,构件起吊前保证混凝土强度≥设计强度的70%;

9.根据权利要求1所述的预制弧形构件生产方法,其特征在于,在所述步骤(7)中,构件堆放时,下方垫设木方以保证堆放牢固;

10.根据权利要求9所述的预制弧形构件生产方法,其特征在于,对已充分湿润的构件进行覆盖时采用湿麻包或塑料膜进行覆盖。

技术总结

本申请公开了一种预制构件生产方法,主要包括如下步骤:设置模板模具,并在所述模板模具的结合处采用高性能橡胶密封条进行密封,然后进行钢筋的加工绑扎,并将绑扎好的钢筋笼装入所述模板模具中;在所述模板模具的相应位置处进行预埋件的埋设;向模具内浇筑混凝土并进行振捣;混凝土浇筑完成后,进行产品养护工作;当混凝土强度达到强度要求时,进行模具拆除工作,拆除模具时,将所述内侧模具向内侧沿所述导轨滑动离开构件,所述外侧模具沿所述导轨平移脱离构件,完成脱模工作;并将拆除模具后的预制弧形构件进行起吊堆放。通过在地面进行大批量预制生产所述弧形构件,并对浇筑完成后的弧形构件进行定期养护以保证其支撑强度。

技术研发人员:夏站辉,胡新朋,颜金泽,陈海尤,艾志伟,吴金隆,王玉祥,张辽,张耿,王振飞,陈全,赵自力,胡路涛,龚文杰,闫鹏,赵应强,赵哲,肖创

受保护的技术使用者:中铁隧道局集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!