一种基于喷雾塔的混料斑点坯粉料的生产工艺的制作方法

1.本发明涉及建筑陶瓷技术领域,尤其涉及一种基于喷雾塔的混料斑点坯粉料的生产工艺。

背景技术:

2.目前,陶瓷砖的坯体一般分为普通纯色坯、混料斑点坯和布料坯,其中,由于混料斑点坯和布料坯的通体效果较好,深受消费者的喜爱。特别是混料斑点坯,由于其混料工艺相较布料坯的布料工艺简单,成型工序压制速度快,产能高,损耗小,占据了市场的主流。

3.现有技术中,为了提升混料斑点坯的混料效果,技术人员一般会利用不同颜色的多种粉料作为坯体原料,并通过称量和配料工序使多种粉料混合成所需混料效果后压制成陶瓷坯体。而上述混料斑点坯生产工艺存在以下几点缺陷:

4.第一,混料斑点坯坯体中所用到的粉料一般由单一浆料经过喷雾塔单独喷雾造粒而成,然后再将多种粉料按照生产所需经过称量和配料后混合成混合粉料。而若坯体原料中需要多种粉料,那么需要喷雾塔重复多个喷雾造粒过程,才能得到多种粉料;而喷雾塔每制备一种粉料,都需要经过停塔、清洗和开塔这个过程,极大地降低了粉料的制备效率,同时令能源损耗过大,另外多种粉料的暂存也占用了较大的作业空间和较多的粉料仓,导致粉料仓周转率低,制约着原料车间的运作。

5.第二,由于混料斑点坯坯体中所用到的粉料先单独造粒再按需混合,当混合后的粉料经过压制及高温烧结后,不同种类粉料之间的层次界限较为明显,导致混料斑点坯的视觉效果较为生硬。

6.第三,制备后的粉料一般需要经过从喷雾塔进入单一料仓暂存、从单一粉料经过称量、配料和混合后进入混料仓和从混料仓进入压机压制三道输送过程,而输送过程越长,输送带之间的转换位置越多,越容易使得粉料受到输送带的振动而破损,从而产生较多的细粉,最终送到压机工序压制时,影响砖坯的排气,容易使得混料斑点坯产生分层,有时甚至会为了保证砖坯得到有效排气,降低压机的压制速度较低,从而影响产能。

技术实现要素:

7.本发明的目的在于提出一种基于喷雾塔的混料斑点坯粉料的生产工艺,令多种浆料同时进行喷雾造粒获得粉料,省略了塔外混料的工序,且采用喷雾塔代替现有技术中的称量、配料和混合工序实现混料斑点坯的混合过程,有利于极大地降低作业空间和粉料仓的占用率,有效避免粉料在输送过程受到破损,从而影响坯体的压制质量。

8.为达此目的,本发明采用以下技术方案:

9.一种基于喷雾塔的混料斑点坯粉料的生产工艺,适用于喷雾造粒装置,所述喷雾造粒装置包括喷雾塔和至少两组喷雾组件,所述喷雾组件用于将浆料喷料至所述喷雾塔;

10.所述喷雾组件包括依次相连的进浆池、压力泵、输浆管和喷枪;所述喷枪的出口位于所述喷雾塔的内部,且所述喷枪的出口朝向所述喷雾塔的顶部;所述喷枪设置有多个,多

个所述喷枪围绕所述喷雾塔的塔壁间隔设置,且两组所述喷雾组件的喷枪交错设置;

11.所述生产工艺包括以下步骤:

12.a、采用白度坯料的原料制备白度浆料,并将白度浆料存放于一所述喷雾组件的进浆池;

13.b、采用黑度坯料的原料制备黑度浆料,并将黑度浆料存放于另一所述喷雾组件的进浆池;其中,按照质量份数,所述黑度坯料的原料包括膨润土1~3份、含铁废渣40~60份、高铝石粉20~28份、铝矾土3~7份和石英砂18~22份,且按照质量百分比,所述含铁废渣的fe2o3含量为14~17%,cao含量为0.5~1.6%,mgo含量为1.5~3.0%,na2o含量为3.0~4.0%;

14.c、分别调节两组所述喷雾组件的参数,通过一所述喷雾组件将白度浆料喷料至所述喷雾塔,同时通过另一所述喷雾组件将黑度浆料喷料至所述喷雾塔,并在所述喷雾塔内进行造粒得到混料斑点坯粉料;其中,按照质量百分比,所述混料斑点坯粉料的水分含量为6.6~7.2%,粒径分布为20目筛余≤0.8%、40目筛余55~65%、60目筛余85~95%和100目筛余≥97%。

15.优选的,步骤a中,按照质量份数,所述白度坯料的原料包括膨润土2~6份、石英砂19~23份、青砂31~35份、镁质坭2.5~4.5份、钾钠砂5~9份、水洗坭7~11份、高铝石粉5~9份、铝矾土5~7份和白砂8~12份。

16.优选的,按照质量百分比,所述高铝石粉的al2o3含量为45~50%。

17.优选的,步骤a中,所述白度浆料过325目,筛余1.8~2.2%,且按照质量百分比,所述白度浆料的含水量为33~35%。

18.优选的,步骤b中,所述黑度浆料过325目,筛余1.0~1.4%,且按照质量百分比,所述黑度浆料的含水量为33~35%。

19.优选的,所述喷枪24的喷片孔径为2.8~3.2mm。

20.优选的,所述压力泵22的送浆压力为0.6~0.8mpa。

21.优选的,按照质量份数,所述黑度坯料的原料包括膨润土2份、含铁废渣50份、高铝石粉24份、铝矾土4份和石英砂20份。

22.优选的,按照质量份数,所述白度坯料的原料包括膨润土4份、石英砂20.5份、青砂33份、镁质坭3.5份、钾钠砂7份、水洗坭9份、高铝石粉7份、铝矾土6份和白砂10份。

23.优选的,所述喷雾造粒装置还包括混料器,所述混料器设置于所述喷雾塔的出料口的下方;

24.步骤c具体包括以下步骤:

25.分别调节两组所述喷雾组件的参数,通过一所述喷雾组件将白度浆料喷料至所述喷雾塔,同时通过另一所述喷雾组件将黑度浆料喷料至所述喷雾塔,并在所述喷雾塔内进行造粒,造粒后的粉料经过所述混料器混合后得到混料斑点坯粉料。

26.本技术实施例提供的技术方案可以包括以下有益效果:

27.1、令两种浆料同时进行喷雾造粒获得混料斑点坯粉料,从而使造粒完成后粉料已具有混料效果,省略了塔外混料的工序。且两种浆料在喷雾塔里相互碰撞,一部分浆料按照自身的效果形成粉料,另一部分浆料则相互融合,形成混合效果,从而使得造粒完成的粉料增添了除粉料本身效果以外的混合效果,令粉料拥有了不同于白度粉料和黑度粉料的过渡

色粉料,令粉料的混合效果不再生硬,而是有过渡色粉料进行过渡。

28.2、将混料斑点坯粉料的水分含量优选为6.6~7.2%,一方面可以避免颗粒粉料的水分含量太大而粘结成细团,导致颗粒粉料不够细腻,从而影响产品的坯体效果,另一方面可在保证粒径分布的前提下,减少输送过程中细粉的产生,从而避免压制后的坯体出现分层现象。

29.3、采用喷雾造粒装置及生产工艺,使得喷雾塔一次开塔喷料即可同时满足粉料的造粒和混合需求,可以有效地降低喷雾塔的开塔次数,从而解决生产过程中产生的能源损耗大、生产效率低的问题。另外,采用喷雾塔代替现有技术中的称量、配料和混合工序实现混料斑点坯的混合过程,从而有利于极大地降低作业空间和粉料仓的占用率。而由于减少了粉料在混合过程中的输送过程,因此,更有利于改善细颗粒粉料的扬尘问题;另外,输送过程的减少还能在粉料至生坯的制备过程中能有效避免粉料在输送过程受到破损,防止坯体的压制质量受到影响。

30.4、还对黑度坯料的原料进行优选,相比起陶瓷领域中常规的黑坯配方,在黑度坯料中大量使用了除铁后的废渣,从而在坯体中形成以fe2o3为主的助熔剂体系,再通过引入大量的高铝石粉和铝矾土提高坯体的高温粘度,使得黑度坯料配方在高温烧制过程中,不会因为低温过烧而容易产生由于高含铁矿物产生的气态产物较多的问题,避免最终导致产品的脆性过大,防止釉面产生痱子等表面缺陷,还有利于降低混料斑点坯的生产成本。

附图说明

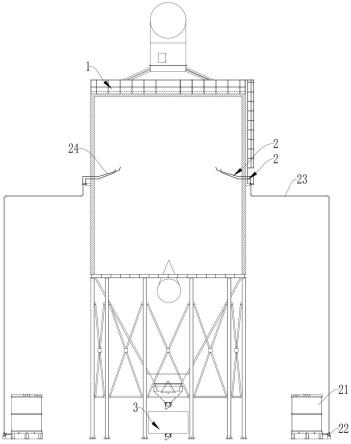

31.图1是本发明一种基于喷雾塔的混料斑点坯粉料的生产工艺中所适用的喷雾造粒装置的结构示意图。

32.图2是本发明一种基于喷雾塔的混料斑点坯粉料的生产工艺中实施例1的釉面效果图。

33.图3是本发明一种基于喷雾塔的混料斑点坯粉料的生产工艺中实施例2的釉面效果图。

34.图4是本发明一种基于喷雾塔的混料斑点坯粉料的生产工艺中实施例3的釉面效果图。

35.其中:喷雾塔1、喷雾组件2、进浆池21、压力泵22、输浆管23、喷枪24、混料器3。

具体实施方式

36.本技术方案提供了一种基于喷雾塔的混料斑点坯粉料的生产工艺,适用于喷雾造粒装置,所述喷雾造粒装置包括喷雾塔1和至少两组喷雾组件2,所述喷雾组件2用于将浆料喷料至所述喷雾塔1;

37.所述喷雾组件2包括依次相连的进浆池21、压力泵22、输浆管23和喷枪24;所述喷枪24的出口位于所述喷雾塔1的内部,且所述喷枪24的出口朝向所述喷雾塔1的顶部;所述喷枪24设置有多个,多个所述喷枪24围绕所述喷雾塔1的塔壁间隔设置,且两组所述喷雾组件2的喷枪24交错设置;

38.所述生产工艺包括以下步骤:

39.a、采用白度坯料的原料制备白度浆料,并将白度浆料存放于一所述喷雾组件2的

进浆池21;

40.b、采用黑度坯料的原料制备黑度浆料,并将黑度浆料存放于另一所述喷雾组件2的进浆池21;其中,按照质量份数,所述黑度坯料的原料包括膨润土1~3份、含铁废渣40~60份、高铝石粉20~28份、铝矾土3~7份和石英砂18~22份,且按照质量百分比,所述含铁废渣的fe2o3含量为14~17%,cao含量为0.5~1.6%,mgo含量为1.5~3.0%,na2o含量为3.0~4.0%;

41.c、分别调节两组所述喷雾组件2的参数,通过一所述喷雾组件2将白度浆料喷料至所述喷雾塔1,同时通过另一所述喷雾组件2将黑度浆料喷料至所述喷雾塔1,并在所述喷雾塔内1进行造粒得到混料斑点坯粉料;其中,按照质量百分比,所述混料斑点坯粉料的水分含量为6.6~7.2%,粒径分布为20目筛余≤0.8%、40目筛余55~65%、60目筛余85~95%和100目筛余≥97%。

42.现有技术中,为了提升混料斑点坯的混料效果,技术人员一般会利用不同颜色的多种粉料作为坯体原料,并通过称量和配料工序使多种粉料混合成所需混料效果后压制成陶瓷坯体,但上述混料斑点坯生产工艺存在喷雾塔能耗高、获得的坯料混合效果较为生硬、作业空间和粉料仓的占用率高以及容易引起混料斑点坯体分层的缺陷。

43.为了克服上述现有技术的缺陷,本技术方案提出了一种基于喷雾塔的混料斑点坯粉料的生产工艺,其适用于如图1所示的喷雾造粒装置,包括喷雾塔1和至少两组喷雾组件2,且喷雾组件2包括依次相连的进浆池21、压力泵22、输浆管23和喷枪24,喷枪24设置有多个,多个喷枪24围绕喷雾塔1的塔壁间隔设置,且两组喷雾组件2的喷枪24交错设置,以保证各浆料的混合效果。

44.具体地,本方案的生产工艺首先制备用于喷雾造粒的白度浆料和黑度浆料,然后通过对应的喷雾组件2同时将白度浆料和黑度浆料喷料至喷雾塔1,并在喷雾塔1内进行造粒,最后获得所需水分含量和粒径分布的混料斑点坯粉料。

45.相比起现有技术中先分别制备单一粉料,然后通过称量、配料和混合的步骤制备混合粉料的生产工艺,本方案所提出的混料斑点坯粉料的生产工艺具有以下优点:

46.第一,本方案令两种浆料同时进行喷雾造粒获得混料斑点坯粉料,从而使造粒完成后粉料已具有混料效果,省略了塔外混料的工序。且两种浆料在喷雾塔1里相互碰撞,一部分浆料按照自身的效果形成粉料,另一部分浆料则相互融合,形成混合效果,从而使得造粒完成的粉料增添了除粉料本身效果以外的混合效果,令粉料拥有了不同于白度粉料和黑度粉料的过渡色粉料,令粉料的混合效果不再生硬,而是有过渡色粉料进行过渡。

47.另外,由于生产工艺中的白度浆料和黑度浆料同时喷雾造粒,因此,白度粉料和黑度粉料的配比可根据实际所需的混料效果,通过对应喷雾组件中的喷枪数量实现调整,有利于更加简化混料斑点坯的称量配料过程。

48.第二,本方案将混料斑点坯粉料的水分含量优选为6.6~7.2%,一方面可以避免颗粒粉料的水分含量太大而粘结成细团,导致颗粒粉料不够细腻,从而影响产品的坯体效果,另一方面可在保证粒径分布的前提下,减少输送过程中细粉的产生,从而避免压制后的坯体出现分层现象。

49.需要说明的是,在本方案的生产工艺中,所需水分含量和粒径分布的混料斑点坯粉料可通过调节对应浆料的水分含量、喷雾塔1的运行参数或对应喷雾组件的设置参数中

的任意一种或多种方式实现,在此不作限定。

50.第三,采用本方案的喷雾造粒装置及生产工艺,使得喷雾塔1一次开塔喷料即可同时满足粉料的造粒和混合需求,可以有效地降低喷雾塔的开塔次数,从而解决生产过程中产生的能源损耗大、生产效率低的问题。另外,由于本方案采用喷雾塔代替现有技术中的称量、配料和混合工序实现混料斑点坯的混合过程,从而有利于极大地降低作业空间和粉料仓的占用率。而由于减少了粉料在混合过程中的输送过程,因此,更有利于改善细颗粒粉料的扬尘问题;另外,输送过程的减少还能在粉料至生坯的制备过程中能有效避免粉料在输送过程受到破损,防止坯体的压制质量受到影响。

51.更具体地,本方案还对黑度坯料的原料进行优选,包括膨润土、含铁废渣、高铝石粉、铝矾土和石英砂,相比起陶瓷领域中常规的黑坯配方,本方案在黑度坯料中大量使用了除铁后的废渣,从而在坯体中形成以fe2o3为主的助熔剂体系,再通过引入大量的高铝石粉和铝矾土提高坯体的高温粘度,使得黑度坯料配方在高温烧制过程中,不会因为低温过烧而容易产生由于高含铁矿物产生的气态产物较多的问题,避免最终导致产品的脆性过大,防止施釉后的釉面产生痱子等表面缺陷,还有利于降低混料斑点坯的生产成本。需要说明的是,本方案中所使用的含铁废渣,其主要矿物为永川青砂,是永川青砂进行原料预磨,再经过永磁和电磁除铁后,最后脱水所产生的具有极高含铁量的废渣尾矿;由于含铁废渣具有极高含量的氧化铁,同时还含有部分的氧化钙、氧化镁和氧化钠,因此在配方中的助融降温效果极好。此外,含铁废渣由于在脱水过程中残留了较多的有机质,因此其塑性较好,在黑度坯料配方中提供了重要的塑性及成形作用。

52.更进一步说明,步骤a中,按照质量份数,所述白度坯料的原料包括膨润土2~6份、石英砂19~23份、青砂31~35份、镁质坭2.5~4.5份、钾钠砂5~9份、水洗坭7~11份、高铝石粉5~9份、铝矾土5~7份和白砂8~12份。

53.在本技术方案的一个优选实施例中,还对白度坯料的原料配比进行了优选,上述白度坯料的原料获得途径简单,且成本较低,且该坯料的白度可达到15度,有利于满足混料斑点坯粉料中对白度的使用需求。

54.更进一步说明,按照质量百分比,所述高铝石粉的al2o3含量为45~50%。

55.本方案对高铝石粉的al2o3含量进行优选,以便于为坯体配方提供足够的铝含量,提高坯体的高温粘度。

56.更进一步说明,步骤a中,所述白度浆料过325目,筛余1.8~2.2%,且按照质量百分比,所述白度浆料的含水量为33~35%。

57.更进一步说明,步骤b中,所述黑度浆料过325目,筛余1.0~1.4%,且按照质量百分比,所述黑度浆料的含水量为33~35%。

58.本方案还对白度浆料和黑度浆料的细度进行优选,以便于获得理想粒径的粉料。另外,喷雾塔造粒的工作原理是在压力泵22的作用下利用喷枪24将浆料喷向喷雾塔1的内部,并使浆料在喷雾塔1的内部形成无数体积较小的液滴,然后通过喷雾塔1塔内热风的作用下,小液滴经过脱水干燥后,形成含有一定水分的粉料颗粒。而一般来说,在喷雾塔1和喷雾组件的运行参数不变的前提下,浆料的水份越大,其喷出来的粉料颗粒的粒径越小,这是由于浆料水分越大,其固体物含量(砂泥干料量)越少,使得浆料在后续雾化成液滴,经过高温热风脱水的过程中,水分蒸发掉,液滴残留的干料量较少,最终造粒形成的粉料颗粒的粒

径也较小,甚至还会容易形成细粉,引起扬尘。因此,本方案为了兼顾所需粉料的粒径及避免粉尘的增加,同时考虑水分较高的浆料在喷雾造粒时容易导致喷雾塔1的能耗较高,还容易导致造粒后的粉料水分含量过高而在坯体压制过程中黏模芯的情况,将白度浆料和黑度浆料的含水量均优选为33~35%。

59.更进一步说明,所述喷枪24的喷片孔径为2.8~3.2mm。

60.进一步地,喷枪的喷片孔径越大,其喷出来的粉料颗粒的粒径越大,这是由于喷枪孔径越大,喷枪在单位时间内通过的浆料量越多,在喷枪压力不调整的情况下,浆料的喷出高度会相应降低,并使得所形成的液滴变大,液滴受到的高温热风减少,受此影响下,只有液滴表层的水份蒸发,容易使得液滴形成的粉体颗粒度收缩变小,而造粒后的成品粉料颗粒的料径变大。

61.由于本方案的生产工艺中,浆料的水分含量及对应喷枪24的喷片孔径均会引起成品粉料的粒径大小,因此,为了确保本方案得到特定粒径分布的粉料,本方案将喷雾组件2的喷枪24的喷片孔径优选为2.8~3.2mm。

62.优选的,所述喷枪24的喷片孔径为3.0mm。

63.更进一步说明,所述压力泵22的送浆压力为0.6~0.8mpa。

64.更进一步地,压力泵22的送浆压力直接影响浆料的喷出高度,而由于浆料的喷出高度与液滴的脱水效果相关,因此,本方案通过综合调节浆料的水分含量、对应喷枪24的喷片孔径以及对应压力泵22的送浆压力,以便于对成品粉料的粒径分布进行调整,更有利于获得理想粒径分布的粉料。

65.优选的,所述压力泵22的送浆压力为0.7mpa。

66.更进一步说明,按照质量份数,所述黑度坯料的原料包括膨润土2份、含铁废渣50份、高铝石粉24份、铝矾土4份和石英砂20份。

67.更进一步说明,按照质量份数,所述白度坯料的原料包括膨润土4份、石英砂20.5份、青砂33份、镁质坭3.5份、钾钠砂7份、水洗坭9份、高铝石粉7份、铝矾土6份和白砂10份。更优选的,为了稳定白度坯料的品质,本实施例中的原料膨润土可选用由贵州毕节和河南信阳两地所产的膨润土混合后再引入白度坯料配方,在此不作限定。

68.更进一步说明,所述喷雾造粒装置还包括混料器3,所述混料器3设置于所述喷雾塔1的出料口的下方;

69.步骤c具体包括以下步骤:

70.分别调节两组所述喷雾组件2的参数,通过一所述喷雾组件2将白度浆料喷料至所述喷雾塔1,同时通过另一所述喷雾组件2将黑度浆料喷料至所述喷雾塔1,并在所述喷雾塔内1进行造粒,造粒后的粉料经过所述混料器3混合后得到混料斑点坯粉料。

71.在本技术方案的一个优选实施例中,喷雾造粒装置还包括用于对粉料颗粒进行混合的混料器3,从而能够更进一步地提升喷雾造粒后混料斑点坯粉料的混合效果。需要说明的是,混料器3为陶瓷领域常规的混料设备,在此不作限定。

72.下面通过具体实施方式来进一步说明本发明的技术方案。

73.实施例1

74.喷雾造粒装置包括喷雾塔1和两组喷雾组件2,喷雾组件2包括依次相连的进浆池21、压力泵22、输浆管23和喷枪24;喷枪24的出口位于喷雾塔1的内部,且喷枪24的出口朝向

喷雾塔1的顶部;一喷雾组件2的喷枪24数量有5个,另一喷雾组件2的喷枪24数量有15个,且多个喷枪24围绕喷雾塔1的塔壁间隔设置,两组喷雾组件2的喷枪24交错设置。

75.利用上述喷雾造粒装置通过以下步骤制备混料斑点坯粉料:

76.a、采用白度坯料的原料制备白度浆料,然后将白度浆料调节至如下表1所示的含水量后,将其存放于设有5个喷枪24的喷雾组件2的进浆池21;其中,按照质量份数,白度坯料的原料包括膨润土4份、石英砂20.5份、青砂33份、镁质坭3.5份、钾钠砂7份、水洗坭9份、al2o3含量为48.13%的高铝石粉7份、铝矾土6份和白砂10份;

77.b、采用黑度坯料的原料制备黑度浆料,然后将黑度浆料调节至如下表1所示的含水量后,将其存放于设有15个喷枪24的喷雾组件2的进浆池21;其中,按照质量份数,黑度坯料的原料包括膨润土1份、含铁废渣40份、al2o3含量为48.13%的高铝石粉20份、铝矾土3份和石英砂18份,且按照质量百分比,含铁废渣的fe2o3含量为15.62%,cao含量为1.23%,mgo含量为2.54%,na2o含量为3.25%;

78.c、将两组喷雾组件2的喷枪24的喷片孔径和压力泵22的送浆压力调整至如下表1所示的参数;通过对应喷雾组件2将白度浆料和黑度浆料同时喷料至喷雾塔1,并在喷雾塔1内进行造粒,造粒后的粉料经过混料器3混合后得到混料斑点坯粉料(其水分含量如下表1所示,粒径分布为20目筛余≤0.8%、40目筛余55~65%、60目筛余85~95%和100目筛余≥97%)。

79.d、将步骤c得到的混料斑点坯粉料通过陶瓷坯体常规的压制工序压制成生坯,无出现分层现象;将生坯通过陶瓷砖常规生产工序施透明釉并烧成后,观察其釉面如图2所示,且检测其力学强度满足生产需求。

80.实施例2

81.喷雾造粒装置包括喷雾塔1和两组喷雾组件2,喷雾组件2包括依次相连的进浆池21、压力泵22、输浆管23和喷枪24;喷枪24的出口位于喷雾塔1的内部,且喷枪24的出口朝向喷雾塔1的顶部;一喷雾组件2的喷枪24数量有10个,另一喷雾组件2的喷枪24数量有10个,且多个喷枪24围绕喷雾塔1的塔壁间隔设置,两组喷雾组件2的喷枪24交错设置。

82.利用上述喷雾造粒装置通过以下步骤制备混料斑点坯粉料:

83.a、采用白度坯料的原料制备白度浆料,然后将白度浆料调节至如下表1所示的含水量后,将其存放于其中一组喷雾组件2的进浆池21;其中,按照质量份数,白度坯料的原料包括膨润土4份、石英砂20.5份、青砂33份、镁质坭3.5份、钾钠砂7份、水洗坭9份、al2o3含量为48.13%的高铝石粉7份、铝矾土6份和白砂10份;

84.b、采用黑度坯料的原料制备黑度浆料,然后将黑度浆料调节至如下表1所示的含水量后,将其存放于另一组喷雾组件2的进浆池21;其中,按照质量份数,黑度坯料的原料包括膨润土2份、含铁废渣50份、al2o3含量为48.13%的高铝石粉24份、铝矾土4份和石英砂20份,且按照质量百分比,含铁废渣的fe2o3含量为15.62%,cao含量为1.23%,mgo含量为2.54%,na2o含量为3.25%;

85.c、将两组喷雾组件2的喷枪24的喷片孔径和压力泵22的送浆压力调整至如下表1所示的参数;通过对应喷雾组件2将白度浆料和黑度浆料同时喷料至喷雾塔1,并在喷雾塔1内进行造粒,造粒后的粉料经过混料器3混合后得到混料斑点坯粉料(其水分含量如下表1所示,粒径分布为20目筛余≤0.8%、40目筛余55~65%、60目筛余85~95%和100目筛余≥

97%)。

86.d、将步骤c得到的混料斑点坯粉料通过陶瓷坯体常规的压制工序压制成生坯,无出现分层现象;将生坯通过陶瓷砖常规生产工序施透明釉并烧成后,观察其釉面如图3所示,且检测其力学强度满足生产需求。

87.实施例3

88.喷雾造粒装置包括喷雾塔1和两组喷雾组件2,喷雾组件2包括依次相连的进浆池21、压力泵22、输浆管23和喷枪24;喷枪24的出口位于喷雾塔1的内部,且喷枪24的出口朝向喷雾塔1的顶部;一喷雾组件2的喷枪24数量有15个,另一喷雾组件2的喷枪24数量有5个,且多个喷枪24围绕喷雾塔1的塔壁间隔设置,两组喷雾组件2的喷枪24交错设置。

89.利用上述喷雾造粒装置通过以下步骤制备混料斑点坯粉料:

90.a、采用白度坯料的原料制备白度浆料,然后将白度浆料调节至如下表1所示的含水量后,将其存放于设有15个喷枪24的喷雾组件2的进浆池21;其中,按照质量份数,白度坯料的原料包括膨润土4份、石英砂20.5份、青砂33份、镁质坭3.5份、钾钠砂7份、水洗坭9份、al2o3含量为48.13%的高铝石粉7份、铝矾土6份和白砂10份;

91.b、采用黑度坯料的原料制备黑度浆料,然后将黑度浆料调节至如下表1所示的含水量后,将其存放于设有5个喷枪24的喷雾组件2的进浆池21;其中,按照质量份数,黑度坯料的原料包括膨润土3份、含铁废渣60份、al2o3含量为48.13%的高铝石粉28份、铝矾土7份和石英砂22份,且按照质量百分比,含铁废渣的fe2o3含量为15.62%,cao含量为1.23%,mgo含量为2.54%,na2o含量为3.25%;

92.c、将两组喷雾组件2的喷枪24的喷片孔径和压力泵22的送浆压力调整至如下表1所示的参数;通过对应喷雾组件2将白度浆料和黑度浆料同时喷料至喷雾塔1,并在喷雾塔1内进行造粒,造粒后的粉料经过混料器3混合后得到混料斑点坯粉料(其水分含量如下表1所示,粒径分布为20目筛余≤0.8%、40目筛余55~65%、60目筛余85~95%和100目筛余≥97%)。

93.d、将步骤c得到的混料斑点坯粉料通过陶瓷坯体常规的压制工序压制成生坯,无出现分层现象;将生坯通过陶瓷砖常规生产工序施透明釉并烧成后,观察其釉面如图4所示,且检测其力学强度满足生产需求。

94.表1实施例1-3的相关工艺参数

[0095][0096]

由本方案一种基于喷雾塔的混料斑点坯粉料的生产工艺得到的混料斑点坯粉料,其压制后的生坯坯体无分层现象,坯体混料效果过渡自然;将生坯通过陶瓷砖常规生产工序施透明釉并烧成后,观察其釉面无表面缺陷,且其力学强度满足生产需求。

[0097]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0098]

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

[0099]

在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

[0100]

为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

[0101]

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

[0102]

需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

[0103]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1