一种用于制备燃料电池柔性石墨极板的成型模具的制作方法

本发明涉及燃料电池,尤其是涉及一种用于制备燃料电池柔性石墨极板的成型模具。

背景技术:

1、双极板作为质子交换膜燃料电池电堆的关键部件,其重量约占整个质子交换膜燃料电池电堆总质量的70%~80%,成本约占总成本的40%~60%。重量大、制造成本过高是质子交换膜燃料电池电堆商业化的主要瓶颈。因此,需选择合适的双极板材料、合理的双极板制备工艺,以降低质子交换膜燃料电池电堆的整体质量和成本。

2、目前,质子交换膜燃料电池电堆普遍采用的双机板从为金属板、纯石墨和复合板三种类型。金属双极板不仅强度高、韧性好,而且导电和导热性能好、致密性高,易于批量生产,但在运行过程中耐腐蚀性差、使用寿命短,需要进行特殊的表面改性处理,成本很高。纯石墨双极板具有良好的导电性与耐腐蚀性,但由于制造过程中需要石墨化处理,工艺复杂,且机械强度低、脆性大,流场加工成本太高从而限制其在质子交换膜燃料电池电堆的应用。复合双极板结合了石墨板和金属板的优点,具有耐腐蚀、体积小、质量轻、强度高、易成形等特点,已成为双极板的发展重点。

3、膨胀石墨作为生产燃料电池电堆中复合双极板的一个重要组成原料,在制板成型过程中需要利用模具对膨胀石墨板进行氢、水、空等通道裁切以及流道及其他结构的成型。专利cn202010300811.9公开了一种用于制备燃料电池金属极板的冲切一体化模具结构,该专利通过成型凹槽和成型凸模构成的成型结构制备金属极板的结构特征,通过冲头和切边凹模制备三腔特征,同时切除边缘废料,并利用一体化模具结构的模架固定模具和气缸,保证了模具的可靠定位及稳健运动,保证了金属极板的尺寸精度。但该专利利用一体式加工模具,即用于成型流道的高精度区域与功能性磨损度高的模具限位块、冲孔裁切刀模等加工在一个整体上,这会导致模具仅功能性区域的磨损却要对整副模具进行更换,大大增加了燃料电池柔性石墨极板的生产成本。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的生产柔性石墨极板成本高等缺陷而提供一种用于制备燃料电池柔性石墨极板的成型模具。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的技术方案为提供一种用于制备燃料电池柔性石墨极板的成型模具,包括上模和下模,所述上模的下表面设有若干第一凹槽,所述第一凹槽里设有活动式上裁切刀模,在上模的下表面还围绕所述第一凹槽设有连成一体的活动式模具限位块;所述下模的上表面设有若干与所述第一凹槽相对应的第二凹槽,所述第二凹槽里设有活动式下裁切刀模;

4、所述上模和下模之间设有置物空间,所述置物空间内放置膨胀石墨板,所述膨胀石墨板的上下表面分别正对所述活动式上裁切刀模和所述活动式下裁切刀模,对所述上模施加压力后,所述活动式模具限位块与所述下模接触保压,即制得燃料电池柔性石墨极板。

5、进一步地,所述活动式上裁切刀模通过螺丝固定在所述第一凹槽内,所述活动式下裁切刀模通过螺丝固定在所述第二凹槽内,所述活动式模具限位块通过螺丝固定在所述上模上。

6、进一步地,所述上模还嵌有定位导柱,所述下模还嵌有定位导套,当所述定位导柱卡装在所述定位导套内时,所述上模和所述下模紧贴固定。

7、进一步地,所述下模上表面还设有位于所述置物空间旁的凸块,在所述上模下表面设有与所述凸块卡装的槽洞,当所述膨胀石墨板置于所述置物空间内时,所述膨胀石墨板的一端紧抵所述凸块。

8、进一步地,所述上模与所述下模的厚度均不小于40mm,平面度均为0.01mm-0.1mm,平行度均为0.01mm-0.1mm。

9、更进一步地,所述上模与所述下模的材质均选自铝合金或模具钢。

10、进一步地,所述活动式模具限位块的厚度为0.3mm-1.0mm,平面度为0.01mm-0.1mm,平行度为0.01mm-0.1mm。

11、更进一步地,所述活动式模具限位块的材质为模具钢。

12、进一步地,所述活动式上裁切刀模与所述活动式下裁切刀模的总厚度均为4mm-10mm,刀刃厚度均为0.4mm-0.8mm,刀刃高度均为1.0mm-70mm。

13、更进一步地,所述活动式上裁切刀模与所述活动式下裁切刀模的刀刃形状均选自单刃刀或双刃刀。

14、更进一步地,所述活动式上裁切刀模与所述活动式下裁切刀模的刀刃加工工艺选自激光刀模、刻蚀刀模、雕刻模、三明治铝板刀模或胶板刀模中的任一种。

15、与现有技术相比,本发明具有如下有益效果:

16、(1)本发明成型模具的易损部件如活动式模具限位块、活动式上裁切刀模和活动式下裁切刀模可拆除更换,提高了本发明成型模具的使用寿命,减少了更换成型模具的成本。

17、(2)减少了本发明成型模具整体的拆卸更换频次,降低了更换成型模具导致极板尺寸波动的风险。

18、(3)提高了本发明成型模具的生产能力,节约了燃料电池柔性石墨极板生产成本。

技术特征:

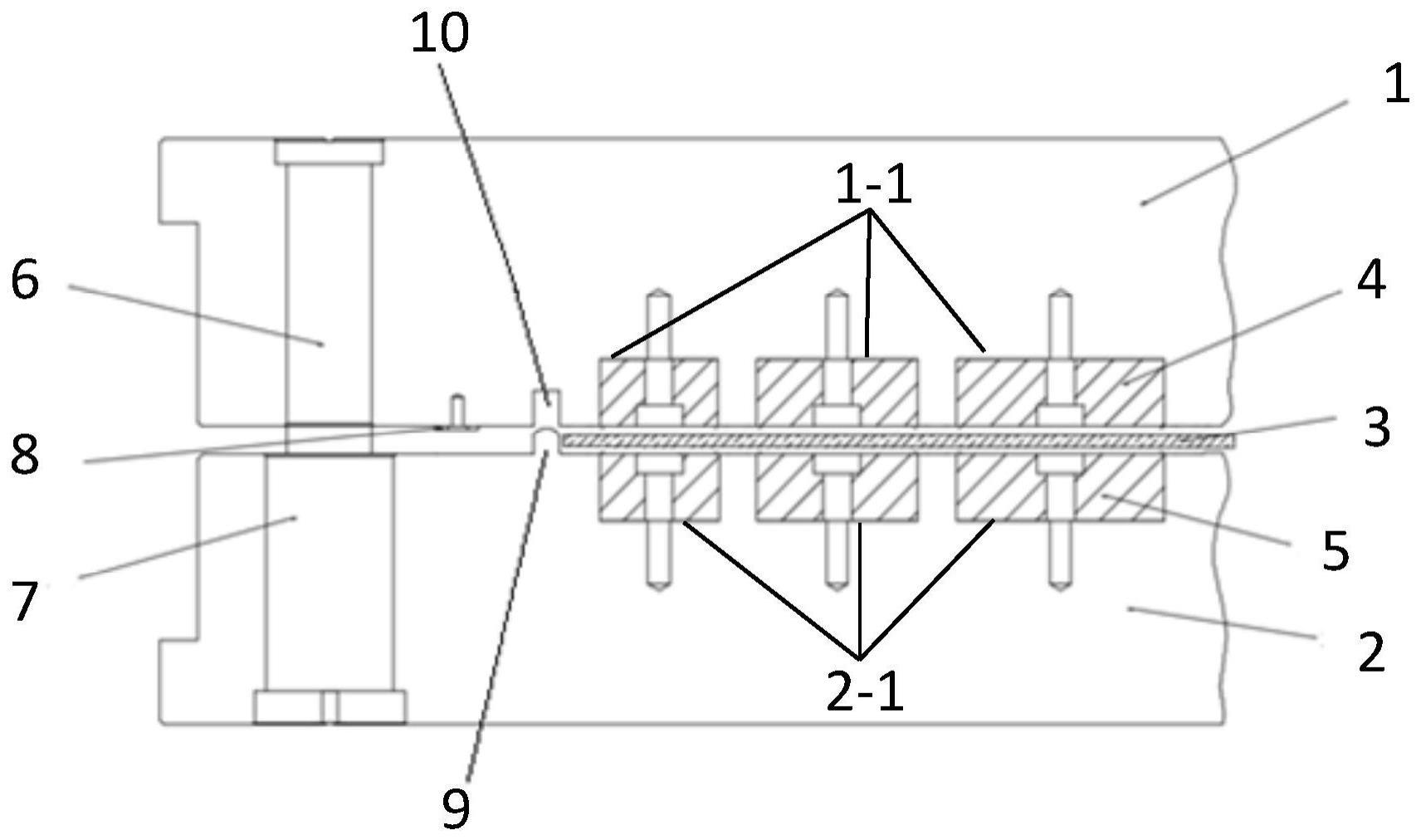

1.一种用于制备燃料电池柔性石墨极板的成型模具,包括上模(1)和下模(2),其特征在于,所述上模(1)的下表面设有若干第一凹槽(1-1),所述第一凹槽(1-1)里设有活动式上裁切刀模(4),在上模(1)的下表面还围绕所述第一凹槽(1-1)设有连成一体的活动式模具限位块(8);所述下模(2)的上表面设有若干与所述第一凹槽(1-1)相对应的第二凹槽(2-1),所述第二凹槽(2-1)里设有活动式下裁切刀模(5);

2.根据权利要求1所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述上模(1)还嵌有定位导柱(6),所述下模(2)还嵌有定位导套(7),当所述定位导柱(6)卡装在所述定位导套(7)内时,所述上模(1)和所述下模(2)紧贴固定。

3.根据权利要求1所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述下模(2)上表面还设有位于所述置物空间旁的凸块(9),在所述上模(1)下表面设有与所述凸块(9)卡装的槽洞(10),当所述膨胀石墨板(3)置于所述置物空间内时,所述膨胀石墨板(3)的一端紧抵所述凸块(9)。

4.根据权利要求1所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述上模(1)与所述下模(2)的厚度均不小于40mm,平面度均为0.01mm-0.1mm,平行度均为0.01mm-0.1mm。

5.根据权利要求4所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述上模(1)与所述下模(2)的材质均选自铝合金或模具钢。

6.根据权利要求1所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述活动式模具限位块(8)的厚度为0.3mm-1.0mm,平面度为0.01mm-0.1mm,平行度为0.01mm-0.1mm。

7.根据权利要求6所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述活动式模具限位块(8)的材质为模具钢。

8.根据权利要求1所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述活动式上裁切刀模(4)与所述活动式下裁切刀模(5)的总厚度均为4mm-10mm,刀刃厚度均为0.4mm-0.8mm,刀刃高度均为1.0mm-70mm。

9.根据权利要求8所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述活动式上裁切刀模(4)与所述活动式下裁切刀模(5)的刀刃形状均选自单刃刀或双刃刀。

10.根据权利要求8所述的一种用于制备燃料电池柔性石墨极板的成型模具,其特征在于,所述活动式上裁切刀模(4)与所述活动式下裁切刀模(5)的刀刃加工工艺选自激光刀模、刻蚀刀模、雕刻模、三明治铝板刀模或胶板刀模中的任一种。

技术总结

本发明涉及一种用于制备燃料电池柔性石墨极板的成型模具,包括上模和下模,所述上模的下表面设有活动式上裁切刀模,在上模的下表面还围绕所述第一凹槽设有连成一体的活动式模具限位块;所述下模的上表面设有活动式下裁切刀模;所述上模和下模之间设有置物空间,所述置物空间内放置膨胀石墨板,所述膨胀石墨板的上下表面分别正对所述活动式上裁切刀模和所述活动式下裁切刀模,对所述上模施加压力后,所述活动式模具限位块与所述下模接触保压,即制得燃料电池柔性石墨极板。与现有技术相比,本发明的易损部件可拆除更换,提高成型模具的使用寿命;也减少成型模具的更换频次,降低因更换成型模具导致极板尺寸波动的风险。

技术研发人员:李昂,张翼翀,甘全全,戴威

受保护的技术使用者:上海神力科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!