硅环表面打孔方法与流程

本发明涉及半导体加工,尤其涉及一种硅环表面打孔方法。

背景技术:

1、硅环表面设置多个小孔,将半导体产品固定在硅环进行刻蚀的过程中,硅环表面上的小孔用于在刻蚀半导体工艺中进行排气,排除夹在硅环和刻蚀目标之间的液体和杂质。因为在刻蚀过程中硅环也会被刻蚀消耗,所以硅环为周期性消耗品,硅部件产品市场需求主要受芯片晶圆加工能力驱动,按全球目前晶圆生产情况,全球年需要8吋硅环和硅电极数量分别为30万片和7万多片,12吋硅环与硅电极分别为50万片和10万片。

2、目前在加工小孔的时候是对硅环进行定位、对刀具高度进行设定之后开启机床对硅环进行加工小孔,在加工小孔的过程中经常会出现小孔断刀,经过确认固定硅环的夹具后并没有发现硅环发生位移,且加工小孔刀具的跳动也是处于一个要求的合格范围内,并因为断刀之后刀具无法取出,使得硅环不得不进行报废处理,增加了生产成本。

技术实现思路

1、本发明主要目的在于提供一种硅环表面打孔方法,以解决现有技术在加工小孔的过程中经常会出现小孔断刀,引起硅环报废而增加生产成本的问题。

2、一种硅环表面打孔方法,包括以下步骤:

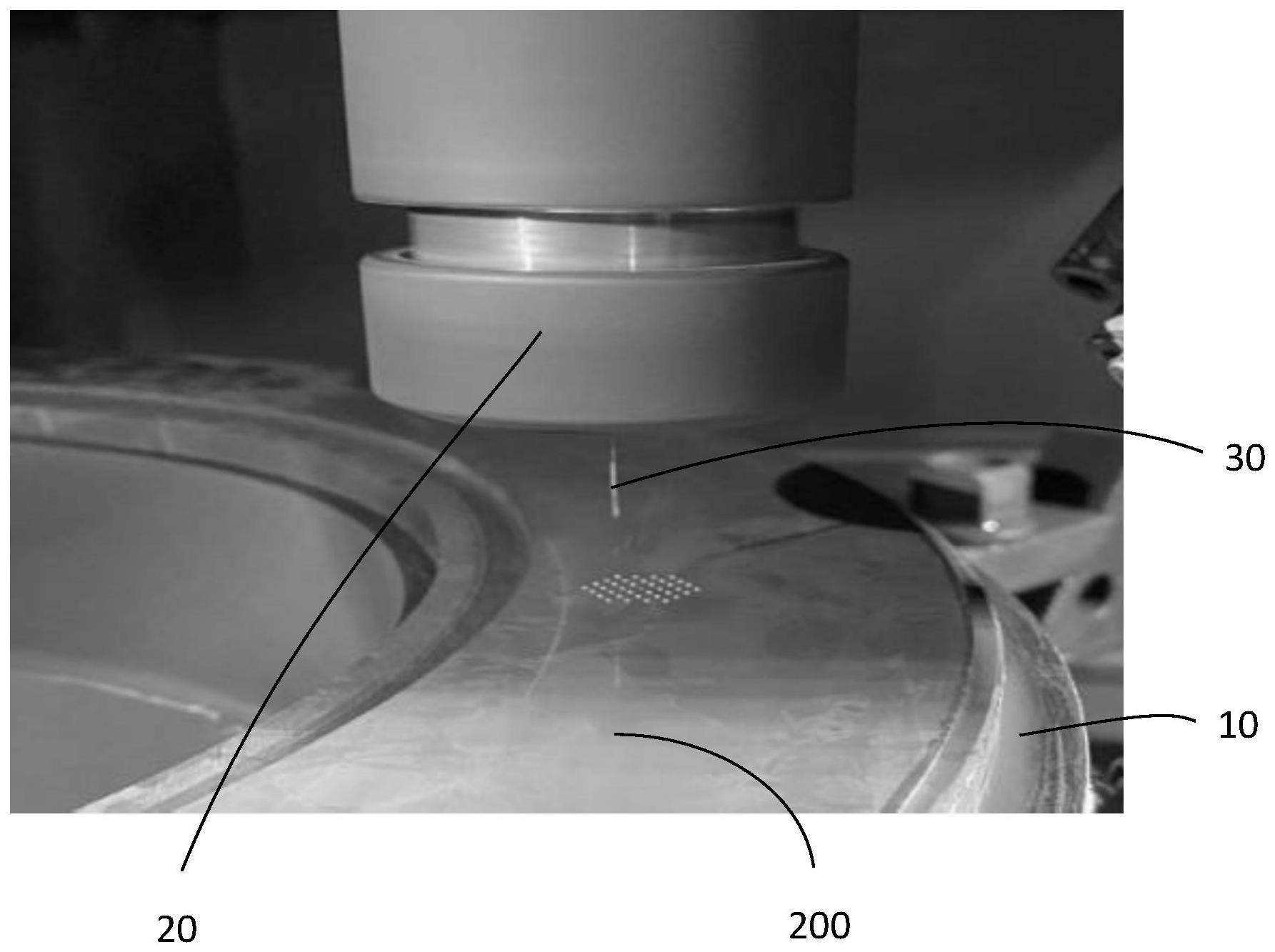

3、步骤一、将待加工硅环固定在加工中心的固定台上;

4、步骤二、采用手动打表法将硅环找圆;

5、步骤三、第一钻头安装在主轴上,加工中心控制主轴移动至硅环上方,且正对硅环的打孔位置,打孔位置作为初始位置;

6、步骤四、加工中心控制安装了第一钻头的主轴在硅环的打孔位置加工出对应的凹坑,其中凹坑的作用是使第二钻头定位在凹坑中并完成打孔,第一钻头的转速为10000转/分钟,凹坑的钻销深度为0.35mm,使硅环表面形成一个凹坑,第一钻头完成一个凹坑后抬升,固定台在加工中心的控制下移动,使下一个凹坑的位置处于第一钻头的正下方,第一钻头再次下降对硅环进行加工下一个凹坑,每个凹坑的加工时长为0.4分钟,在对每个凹坑进行打孔时均采用冷却液进行冲洗孔里的碎屑,同时对第一钻头进行冷却,第一钻头完成所有的凹坑后由加工中心控制机械臂将第一钻头拆卸后移动至刀库;其中,第一钻头的直径大于第二钻头的直径;

7、步骤五、加工完成所有的凹坑后,加工中心将第二钻头从刀库中取出并安装在主轴上,固定台在加工中心的控制下移动,以使硅环的初始位置移动至第二钻头正下方,此时初始位置所对应的凹坑位于第二钻头的正下方,主轴控制第二钻头对下方的凹坑进行第二次打孔,第二钻头的转速为11000转/分钟,每次打孔深度0.1-0.5mm均需要将第二钻头抬起后用冷却液进行冲洗降温,直到将第一个凹坑打穿后抬起第二钻头,固定台再次在加工中心的控制下移动使下一个凹坑位于第二钻头的正下方,第二钻头接着在加工中心的控制下继续进行打孔直至完成所有的打孔。

8、优选的,上述第一钻头的直径为1.25mm,钻头的有效长度为2.5mm。

9、优选的,上述第二钻头的直径为0.65mm,钻头的有效长度为9-15mm。

10、优选的,上述第一钻头和第二钻头的前端均采用金刚石材料制作形成,第一钻头和第二钻头的其余部分均采用合金材料制作,第一钻头和第二钻头的其余部分指除第一钻头和第二钻头的钻头部分。

11、优选的,上述步骤四中的“第一钻头完成所有的凹坑后由加工中心控制移动至刀库”前,需要将第一钻头上的硅泥冲洗干净,再用含有工业润滑油的海绵将第一钻头包裹住。

12、优选的,上述步骤五中的“每次打孔深度0.1-0.5mm均需要将第二钻头抬起后用冷却液进行冲洗降温”后,采用加工中心旁设置的细水管伸入第二钻头加工的当前小孔进行冲洗,细水管喷出的水压控制在0.4-0.6mpa,从而将当前加工的小孔内的硅泥全部排出,便于第二钻头再次对该小孔进行加工,由于第二钻头再次加工小孔的起始过程中小孔内没有硅泥,第二钻头接触小孔孔底进行打孔时产生的碎屑和硅泥会及时的从第二钻头的排屑槽中排出。

13、优选的,上述步骤五中的“第二钻头完成所有的打孔”后,将第二钻头上的硅泥冲洗干净,再用含有工业润滑油的海绵将第二钻头包裹住。

14、由上述技术方案可知,首先采用第一钻头对硅环的打孔位置加工预设深度及宽度的凹坑,完成全部的凹坑加工后,接着利用第二钻头在每一个凹坑上进行打孔,并在第二钻头打孔的过程中间歇性打孔,即每次完成预设的打孔深度后将第二钻头抬起进行冷却和冲洗后再次进行打孔,直至打穿该位置后接着对下一个凹坑进行打孔加工,由于第一钻头的直径略宽于第二钻头,所以加工的凹坑的宽度大于第二钻头的直径,以使第二钻头便于进入凹坑再次加工后能够起到定位的目的,同时也便于第二钻头在加工过程中将加工所产生的碎屑和硅泥从上述凹坑排出,防止第二钻头加工过程中出现撞刀的现象,再确保硅环正常加工的同时,延长第二钻头的使用寿命,进而节约加工成本。

技术特征:

1.一种硅环表面打孔方法,其特征在于,包括以下步骤:

2.如权利要求1所述的硅环表面打孔方法,其特征在于:上述第一钻头的直径为1.25mm,钻头的有效长度为2.5mm。

3.如权利要求1所述的硅环表面打孔方法,其特征在于:上述第二钻头的直径为0.65mm,钻头的有效长度为9-15mm。

4.如权利要求1所述的硅环表面打孔方法,其特征在于:上述第一钻头和第二钻头的前端均采用金刚石材料制作形成,第一钻头和第二钻头的其余部分均采用合金材料制作,第一钻头和第二钻头的其余部分指除第一钻头和第二钻头的钻头部分。

5.如权利要求1所述的硅环表面打孔方法,其特征在于:上述步骤四中的“第一钻头完成所有的凹坑后由加工中心控制移动至刀库”前,需要将第一钻头上的硅泥冲洗干净,再用含有工业润滑油的海绵将第一钻头包裹住。

6.如权利要求1所述的硅环表面打孔方法,其特征在于:上述步骤五中的“每次打孔深度0.1-0.5mm均需要将第二钻头抬起后用冷却液进行冲洗降温”后,采用加工中心旁设置的细水管伸入第二钻头加工的当前小孔进行冲洗,细水管喷出的水压控制在0.4-0.6mpa,从而将当前加工的小孔内的硅泥全部排出,便于第二钻头再次对该小孔进行加工,由于第二钻头再次加工小孔的起始过程中小孔内没有硅泥,第二钻头接触小孔孔底进行打孔时产生的碎屑和硅泥会及时的从第二钻头的排屑槽中排出。

7.如权利要求1所述的硅环表面打孔方法,其特征在于:上述步骤五中的“第二钻头完成所有的打孔”后,将第二钻头上的硅泥冲洗干净,再用含有工业润滑油的海绵将第二钻头包裹住。

技术总结

本发明涉及一种硅环表面打孔方法,采用第一钻头对硅环的打孔位置加工预设深度及宽度的凹坑,完成全部的凹坑加工后,利用第二钻头在每一个凹坑上进行打孔,并在第二钻头打孔的过程中间歇性打孔,即每次完成预设的打孔深度后将第二钻头抬起进行冷却和冲洗后再次进行打孔,直至打穿该位置后接着对下一个凹坑进行打孔加工,由于第一钻头的直径略宽于第二钻头,所以加工的凹坑的宽度大于第二钻头的直径,以使第二钻头便于进入凹坑再次加工后能够起到定位的目的,同时也便于第二钻头在加工过程中将加工所产生的碎屑和硅泥从上述凹坑排出,防止第二钻头加工过程中出现撞刀的现象,再确保硅环正常加工的同时,延长第二钻头的使用寿命,进而节约加工成本。

技术研发人员:马建仁,刘建新,李玲玲,丁亚国,顾燕滨,王浩

受保护的技术使用者:宁夏盾源聚芯半导体科技股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!