一种端模自动安拆平台的限位机构的制作方法

本技术涉及箱梁端模拆装,具体涉及一种端模自动安拆平台的限位机构。

背景技术:

1、传统的箱梁端模拆装大多采用龙门吊配合人工拉拽调整位置和姿势的方式,这种方式存在的弊端是:目前国内大箱梁端模的安装及拆卸一般都直接用龙门吊吊入吊出,悬吊时需使用手葫芦或叉车强行拉拽端模以调整端模位置及姿势,抵抗钢筋笼的阻力或混凝土的粘接力,使端模与外模贴合。上述方式在安装端模时,用于成型梁体预应力孔洞的橡胶抽拔棒均需一根根穿过端模锚穴,数量多、工作量大,全程端模处于悬吊状态,悬吊时长需达1-2小时,施工人员在吊装重物周边操作且无其他保护,有较大的安全隐患。

2、申请号为202121122278.8的中国专利公开了一种端模拆卸工装及模具,其通过支撑架对端模本体进行支撑,再通过伸缩杆推动端模本体和支撑架同步相对箱梁移动而实现端模本体的拆卸,这种结构虽然一定程度上避免了悬吊拆卸端模本体的弊端,但端模本体与支撑架连接的固定件(第一支撑杆和第二支撑杆)的位置自调节性能及适应性能较差,这一定程度上会影响端模本体与支撑架连接的效率,进而影响箱梁端模拆卸的效率;再者,在将端模本体与支撑架装拆时,人工劳动强度相对较大,自动化程度相对较低。

技术实现思路

1、有鉴于此,本实用新型的目的是提供一种操作方便,只需竖向伸缩机构的伸缩端上下滑动即可完成与端模分离或连接,无需另行锁紧的端模自动安拆平台的限位机构。

2、本实用新型通过以下技术手段解决上述问题:

3、一种端模自动安拆平台的限位机构,

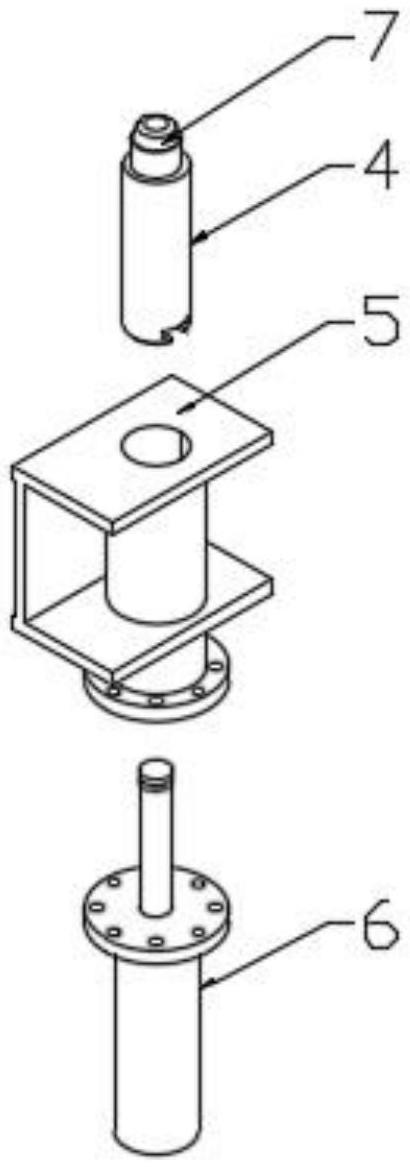

4、包括与端模支架固定的导套、用于支撑端模的顶杆以及两端分别与导套和顶杆连接的竖向伸缩机构,所述竖向伸缩机构通过伸缩运动带动顶杆在导套内上下移动。

5、进一步,端模上设置有端模连接座,所述竖向伸缩机构推动顶杆从下向上穿入端模连接座。

6、进一步,所述顶杆与导套上下滑动套接,且顶杆的外侧壁与导套的内侧壁贴合。

7、进一步,所述导套包括安装板以及导向管,所述安装板与端模支架固定连接,所述导向管与安装板固定连接。

8、进一步,所述竖向伸缩机构的伸缩端与导向管上下滑动套接,且竖向伸缩机构的伸缩端与导向管内侧壁之间存在间隙。

9、进一步,所述竖向伸缩机构为伸缩缸,竖向伸缩机构的伸缩端为伸缩缸的活塞杆;所述伸缩缸的缸筒与导向管的底部固定连接,伸缩缸的活塞杆穿入导向管且与导向管上下滑动装配,所述顶杆与导向管上下滑动装配且其底部与伸缩缸的活塞杆连接。

10、进一步,所述顶杆与伸缩缸的活塞杆卡接。

11、进一步,所述顶杆的顶部形成锥形头。

12、进一步,所述伸缩缸的缸筒与导向管的底部通过法兰连接。

13、本实用新型的有益效果:

14、本实用新型的一种端模自动安拆平台的限位机构,包括与端模支架固定的导套、用于支撑端模的顶杆以及两端分别与导套和顶杆连接的竖向伸缩机构,所述竖向伸缩机构通过伸缩运动带动顶杆在导套内上下移动;采用本申请的限位机构实现端模和端模支架连接时,一方面,其具备位置自调节性能及适应性能,有效提高了端模装拆的效率;另一方面,在箱梁端模装拆过程中,只需将端模放置于顶杆上方,分离时仅需将竖向伸缩机构回缩即可,方法简单,无需人工另行安装固定,进一步,有效提高了端模装拆的效率。

15、进一步补充来说,竖向伸缩机构的伸缩端带动顶杆在导套内向上运动时,可抬起并支撑端模,竖向伸缩机构的伸缩端带动顶杆回缩,且端模放置于箱梁上后,可使限位机构与端模脱离,上述结构脱立模操作方便,无需另行锁紧端模;其次,竖向伸缩机构顶升的方式,还能竖向调节端模的高度,以便于端模的安装及拆卸;再次,通过设置导套并限制竖向伸缩机构伸缩端与顶杆的活动方向,能限制顶杆的顶升时不挪位。

技术特征:

1.一种端模自动安拆平台的限位机构,其特征在于:包括与端模支架固定的导套、用于支撑端模(1)的顶杆(4)以及两端分别与导套和顶杆连接的竖向伸缩机构,所述竖向伸缩机构通过伸缩运动带动顶杆在导套内上下移动。

2.根据权利要求1所述的端模自动安拆平台的限位机构,其特征在于:端模上设置有端模连接座(3),所述竖向伸缩机构推动顶杆(4)从下向上穿入端模连接座(3)。

3.根据权利要求2所述的端模自动安拆平台的限位机构,其特征在于:所述顶杆与导套上下滑动套接,且顶杆的外侧壁与导套的内侧壁贴合。

4.根据权利要求1所述的端模自动安拆平台的限位机构,其特征在于:所述导套包括安装板(51)以及导向管(52),所述安装板(51)与端模支架(2)固定连接,所述导向管(52)与安装板(51)固定连接。

5.根据权利要求4所述的端模自动安拆平台的限位机构,其特征在于:所述竖向伸缩机构的伸缩端与导向管上下滑动套接,且竖向伸缩机构的伸缩端与导向管内侧壁之间存在间隙。

6.根据权利要求5所述的端模自动安拆平台的限位机构,其特征在于:所述竖向伸缩机构为伸缩缸(6),竖向伸缩机构的伸缩端为伸缩缸的活塞杆;所述伸缩缸(6)的缸筒与导向管(52)的底部固定连接,伸缩缸的活塞杆穿入导向管(52)且与导向管上下滑动装配,所述顶杆(4)与导向管上下滑动装配且其底部与伸缩缸的活塞杆连接。

7.根据权利要求6所述的端模自动安拆平台的限位机构,其特征在于:所述顶杆(4)与伸缩缸(6)的活塞杆卡接。

8.根据权利要求2所述的端模自动安拆平台的限位机构,其特征在于:所述顶杆的顶部形成锥形头(7)。

9.根据权利要求7所述的端模自动安拆平台的限位机构,其特征在于:所述伸缩缸(6)的缸筒与导向管(52)的底部通过法兰连接。

技术总结

本技术涉及一种端模自动安拆平台的限位机构,包括与端模支架固定的导套、用于支撑端模的顶杆以及两端分别与导套和顶杆连接的竖向伸缩机构,所述竖向伸缩机构通过伸缩运动带动顶杆上下移动。采用本申请的限位机构实现端模和端模支架连接时,一方面,其具备位置自调节性能及适应性能,有效提高了端模装拆的效率;另一方面,在箱梁端模装拆过程中,只需将端模放置于顶杆上方,分离时仅需将竖向伸缩机构回缩即可,方法简单,无需人工另行安装固定,进一步有效提高了端模装拆的效率。

技术研发人员:王薪程,杨兴,李骥,朱凯恒

受保护的技术使用者:湖南五新智能科技股份有限公司

技术研发日:20220923

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!