一种管桩高压釜使用后能源再利用系统的制作方法

本技术涉及管桩加工,特别涉及一种管桩高压釜使用后能源再利用系统。

背景技术:

1、目前,在建筑施工过程中,管桩的运用越来越广泛。目前我国建筑行业采用的管桩基础大致分为预制桩与灌注桩,预制桩分混凝土桩与钢桩;预制混凝土管桩也是建筑工程中的基础部件,具有单桩承载力高、施工速度快、工期短、成本低等优点。

2、而建筑用管桩往往需要通过80℃以上温度进行蒸养,以及150℃以上的高温和特定压力进行高压加工,通常为达到以上工艺要求,生产企业都要配置锅炉生产用的饱和蒸汽。由于在高压釜加工过程中以及在蒸养过程中都会存在大量的排出物,这种排出物往往存在大量的余热,如果不能有效的加以利用,则不仅浪费了企业资源、增加了企业制造成本、且易发生烫伤等安全事故、同时对环境造成污染。为了解决这一存在的问题,本专利提出一种管桩高压釜使用后能源再利用系统,从而能够极大程度的利用管桩在蒸养和高压加工后的能源,减少资源浪费,做到绿色环保,节能减排。

技术实现思路

1、(1)要解决的技术问题

2、本实用新型针对现有技术中的上述问题,为弥补现有技术的不足,本实用新型提供一种能够合理制造并使用的管桩高压釜使用后能源再利用系统。

3、(2)技术方案

4、为了解决上述技术问题,本实用新型提供了这样一种管桩高压釜使用后能源再利用系统,所述高压釜的一端接收来自锅炉加热产生的蒸汽,另一端与蒸养池相连,所述蒸养池接收所述高压釜釜顶的多余的锅炉蒸汽,同时接收高压釜反应后釜体内的高压冷凝水便于蒸养池内的管桩进行蒸养,所述高压釜釜体底部的废水排入热交换系统中,所述热交换系统接收锅炉用水池中传来的冷软水进行热交换、热交换后的冷软水变为热软水并进入所述锅炉中利用,提高锅炉内部用水的初始温度,所述热交换系统内还接收蒸养池蒸养后排出的蒸养水,蒸养水与高压釜排出的废水在热交换后进入废水再利用系统回收利用。

5、优选地,所述锅炉与两个以上的高压釜连接,每个所述高压釜的釜内反应存在时间差,便于余汽和高压冷凝水能够源源不断地输入蒸养池中,便于废水能够源源不断地进入热交换系统中,一方面便于蒸养池的热量不断供应给管桩加热蒸养,另一方面便于锅炉用水池进入热交换系统时,热交换系统的热量能够维持在一定温度能,达到热交换的目的。

6、优选地,所述高压釜与热交换系统、热交换系统与锅炉的连接管道上共同设有用于汽液分离的闪蒸罐。

7、优选地,所述锅炉用水池的冷软水通过管道进入所述热交换系统的热交换罐中,经由热交换罐中的高压釜的废水和蒸养池的蒸养水共同热交换,进入所述闪蒸罐后进入锅炉使用,所述连接冷软水的管道上设有中继泵。

8、优选地,所述高压釜废水进入闪蒸罐、所述闪蒸罐的后端设有液位监测罐,所述液位监测罐内设有液位传感器,所述液位传感器设有三档液位感应,当液位为第一档时,废水通过第一档流量管道流入热交换罐中;当液位为第二档时,废水通过第一档流量管道和第二档流量管道共同汇入热交换罐中;当液位为第三档时,废水通过第一档流量管道、第二档流量管道和第三通道共同汇入热交换罐中,所述第一档流量管道和第二档流量管道上设有气动排水泵和流量开关,所述第三通道上设有中继泵,设定的液位监测罐能够有效的监控闪蒸罐中流入高压釜废水的水量,在不同的水量下经过不同的管道流入热交换罐中,从而防止闪蒸罐中的液位过高,水量排出不及时,同时在使用过程中为了防止水压过大,也会在第一档流量管道和第二档流量管道前端设置外排的管道,可以有效的控制流入水量不会过限。

9、优选地,所述高压釜内部的温度设定为150-230℃、使用压力为10kg,所述蒸养池中的温度设定在80-100℃,设定为常温常压状态,通过控制高压釜和蒸养池的环境温度和压力,便于更好的提高管桩的强度和抗弯抗裂性。

10、优选地,所述废水再利用系统包括设置在热交换系统排出管后端热交换循环泵,所述热交换循环泵的管道后端接在搅拌水罐上,所述搅拌水罐还接收来自恒压供水池提供的净化水,所述恒压供水池的进入管道上设有加压泵,所述搅拌水罐的流出管道后端接有搅拌站供水泵,所述搅拌站供水泵的管道后端接有包括回流管道和搅拌站供水管道,所述回流管道重新接入所述搅拌水罐中,所述搅拌站供水管道上设有水温报警器、并设有至少三条流出管道支路,多条流出管道支路是为了方便使用不同流量时分别依次打开不同的阀门,令搅拌水罐中的水排出,当水量需求小的时候开一个阀门,从一条流出管道支路流出,当水量需求大时,根据电控阀的开闭,打开第二、第三条甚至其余多条流出管道支路,方便后续搅拌站加工。

11、优选地,所述热交换循环泵与搅拌水罐相连的管道内设有过滤筛网,大孔径的废渣通过分支管道落入磨细砂材料混合机中,便于大孔径废渣回收研磨混搅后使用。

12、优选地,所述热交换系统与废水再利用系统之间的管道上设有用于检测的直排水道。

13、优选地,用于连接所述高压釜、蒸养池、热交换系统、锅炉、锅炉用水池、废水再利用系统的管道上均设有电控阀,所述热交换系统和废水再利用系统内的管道上也均设有电控阀。

14、(3)有益效果

15、本实用新型提供了高压釜与蒸养池直连的方式,从而将高压釜中的高压冷凝水排入蒸养池中进行蒸养,同时也能够将锅炉排进高压釜中多余的蒸汽排入蒸养池中,从而也控制高压釜在设定温度和压力下对管桩进行高压加工;将高压釜底部的废水排入热交换系统中实现热交换,从而将冷软水热交换后形成热软水、并送入锅炉提高锅炉加工时的初始温度,也可以减少锅炉加热时耗费的热量,从整体上减少能量的使用和多余能源的排放,形成一个完整且高效利用的循环系统;

16、本实用新型提供了蒸养水与热交换系统连接的方式,方便将蒸养后蒸养水仍然存在的余温转入热交换罐中,并与高压釜的高温废水共同作用,对锅炉用水次中的冷软水进行加热升温,减少能量的排放;

17、本实用新型提供了热交换系统与废水再利用系统的连接方式,方便废水在热交换后还能够再次得到回收利用,而非废水热交换后直接排到环境,造成污染,通过废水再利用系统,将废水中的废渣,即管桩在高压釜底部和蒸养过程中产生的废渣进行重新利用,大颗粒通过筛选进入磨细砂材料混合机中进行研磨和混搅,可以直接利用的小颗粒通过管道排入搅拌水罐中,利用外部输入的净化水对搅拌水罐中的废渣进行加压、稀释和对液体进行调温,从而令搅拌水罐产生的液体温度能够直接适用在搅拌站中;此外,搅拌水罐的后端接有回流流道和搅拌站供水管道,通过搅拌站所需的用水量进行调节电控阀开关,令不同的流出管道支路配合后流出需要的出液量,同时为了方便控制出液量还设置了回流流道,能够起到有效的水流量排出的左右。

技术特征:

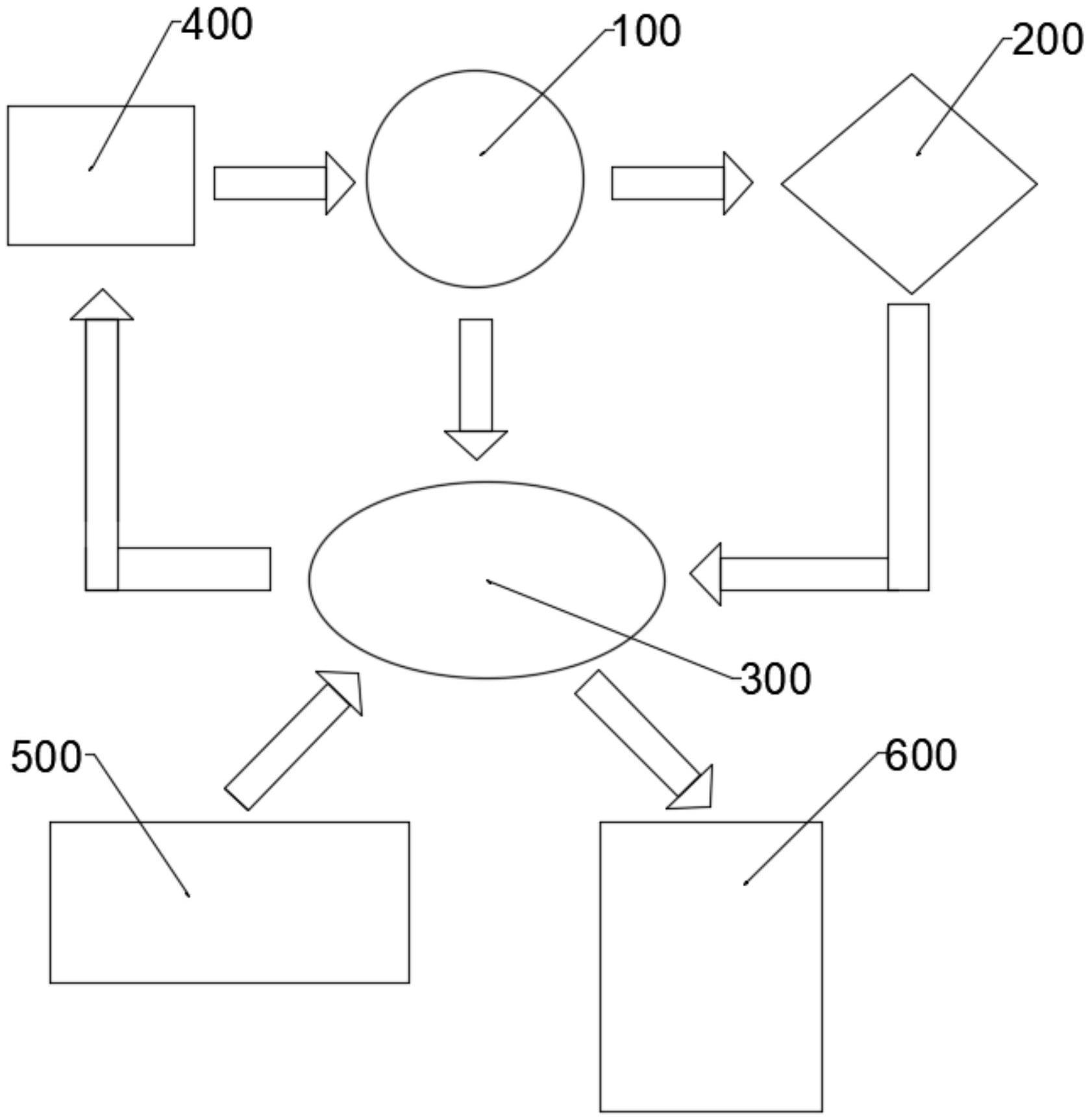

1.一种管桩高压釜使用后能源再利用系统,其特征在于:所述高压釜(100)的一端接收来自锅炉(400)加热产生的蒸汽,另一端与蒸养池(200)相连,所述蒸养池(200)接收所述高压釜(100)釜顶的多余的锅炉(400)蒸汽,同时接收高压釜(100)反应后釜体内的高压冷凝水便于蒸养池(200)内的管桩进行蒸养,所述高压釜(100)釜体底部的废水排入热交换系统(300)中,所述热交换系统(300)接收锅炉用水池(500)中传来的冷软水进行热交换、热交换后的冷软水变为热软水并进入所述锅炉(400)中利用,提高锅炉内部用水的初始温度,所述热交换系统(300)内还接收蒸养池(200)蒸养后排出的蒸养水,蒸养水与高压釜排出的废水在热交换后进入废水再利用系统(600)回收利用。

2.根据权利要求1所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述锅炉(400)与两个以上的高压釜(100)连接,每个所述高压釜(100)的釜内反应存在时间差,便于余汽和高压冷凝水能够源源不断地输入蒸养池(200)中,便于废水能够源源不断地进入热交换系统(300)中。

3.根据权利要求1所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述高压釜(100)与热交换系统(300)、热交换系统(300)与锅炉(400)的连接管道上共同设有用于汽液分离的闪蒸罐(10)。

4.根据权利要求3所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述锅炉用水池(500)的冷软水通过管道进入所述热交换系统(300)的热交换罐中,经由热交换罐中的高压釜(100)的废水和蒸养池(200)的蒸养水共同热交换,进入所述闪蒸罐(10)后进入锅炉(400)使用,所述连接冷软水的管道上设有中继泵(13)。

5.根据权利要求4所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述高压釜(100)废水进入闪蒸罐(10)、所述闪蒸罐(10)的后端设有液位监测罐(11),所述液位监测罐(11)内设有液位传感器,所述液位传感器设有三档液位感应,当液位为第一档时,废水通过第一档流量管道流入热交换罐中;当液位为第二档时,废水通过第一档流量管道和第二档流量管道共同汇入热交换罐中;当液位为第三档时,废水通过第一档流量管道、第二档流量管道和第三通道共同汇入热交换罐中,所述第一档流量管道和第二档流量管道上设有气动排水泵(12)和流量开关,所述第三通道上设有中继泵(13)。

6.根据权利要求1-5任意一项所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述高压釜(100)内部的温度设定为150-230℃、使用压力为10kg,所述蒸养池(200)中的温度设定在80-100℃,设定为常温常压状态。

7.根据权利要求6所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述废水再利用系统(600)包括设置在热交换系统(300)排出管后端热交换循环泵(601),所述热交换循环泵(601)的管道后端接在搅拌水罐(603)上,所述搅拌水罐(603)还接收来自恒压供水池(609)提供的净化水,所述恒压供水池(609)的进入管道上设有加压泵(604),所述搅拌水罐(603)的流出管道后端接有搅拌站供水泵(605),所述搅拌站供水泵(605)的管道后端接有包括回流管道(606)和搅拌站供水管道(608),所述回流管道(606)重新接入所述搅拌水罐(603)中,所述搅拌站供水管道(608)上设有水温报警器(607)、并设有至少三条流出管道支路。

8.根据权利要求7所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述热交换循环泵(601)与搅拌水罐(603)相连的管道内设有过滤筛网,大孔径的废渣通过分支管道落入磨细砂材料混合机(602)中。

9.根据权利要求8所述的一种管桩高压釜使用后能源再利用系统,其特征在于:所述热交换系统(300)与废水再利用系统(600)之间的管道上设有用于检测的直排水道(15)。

10.根据权利要求9所述的一种管桩高压釜使用后能源再利用系统,其特征在于:用于连接所述高压釜(100)、蒸养池(200)、热交换系统(300)、锅炉(400)、锅炉用水池(500)、废水再利用系统(600)的管道上均设有电控阀,所述热交换系统(300)和废水再利用系统(600)内的管道上也均设有电控阀。

技术总结

本技术涉及一种管桩高压釜使用后能源再利用系统,特别涉及管桩加工技术领域,高压釜一端接收来自锅炉加热产生的蒸汽,另一端与蒸养池相连,蒸养池接收高压釜釜顶的多余的锅炉蒸汽,同时接收高压釜反应后釜体内的高压冷凝水便于蒸养池内的管桩进行蒸养,高压釜釜底的废水排入热交换系统中,热交换系统接收锅炉用水池中传来的冷软水进行热交换、热交换后的冷软水变为热软水并进入锅炉利用,提高锅炉内部用水的初始温度,热交换系统内还接收蒸养池蒸养后排出的蒸养水,蒸养水与高压釜排出的废水在热交换后进入废水再利用系统回收利用。通过本技术的系统能够极大程度的利用管桩在蒸养和高压加工后的能源,减少资源浪费,做到绿色环保。

技术研发人员:詹志跃,曹绍枝

受保护的技术使用者:福建创为自动化科技有限公司

技术研发日:20221017

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!