一种烧成胚体的日用陶瓷自动施釉设备及其使用方法与流程

本发明涉及日用陶瓷,具体而言,涉及一种烧成胚体的日用陶瓷自动施釉设备及其使用方法。

背景技术:

1、陶瓷制品作为生活中的日常用品,在制备时利用特定温度对塑形完成的坯料进行烧制,进而得到特定形状的产品,部分陶瓷制品需要进行上釉步骤,进而改善陶瓷制品的表面性能。

2、现有技术公开号为cn115042306a公开了一种一次烧成胚体的日用陶瓷自动施釉设备,包括底座,所述底座的中部设置有用于盛装釉液的釉液腔,所述底座上设置有第一传动组件,所述底座上通过螺栓固定连接有固定框,所述固定框上设置有用于活动的传动槽,所述传动槽的内部设置有用于循环传动的第二传动组件,通过第一升降架带动底部的转动组件与夹持组件向下运动,进而使得夹持组件带动陶瓷制品进入到釉液腔的内部,进而实现了对陶瓷制品的自动施釉,同时设备使得陶瓷制品能够水平进入到釉液内,自动化的施釉能够提高每件陶瓷制品的施釉的均衡性,进而提高了设备对陶瓷制品的批量生产,提高了设备产生的经济效益;

3、但是现有技术仍具有一定的局限性,现有技术方案通过对陶瓷件的外部进行夹持再进行施釉,会使夹持部分为上釉盲区,导致上釉不均匀,及时后续补釉仍容易出现釉层厚度不一致,整体釉层不均匀,影响整体瓷器施釉的质量;同时,在施釉过程中,长时间工作会因为釉液中水分的蒸发流失,使釉液粘稠流动性变差,此时釉液表面容易结皮,会导致上釉时出现凹釉现象,会影响整体的上釉质量。

4、如何发明一种烧成胚体的日用陶瓷自动施釉设备及其使用方法来改善这些问题,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、为了弥补以上不足,本发明提供了一种烧成胚体的日用陶瓷自动施釉设备及其使用方法,旨在改善现有技术对瓷器上釉时出现上釉盲区,导致整体施釉不均的问题。

2、本发明是这样实现的:

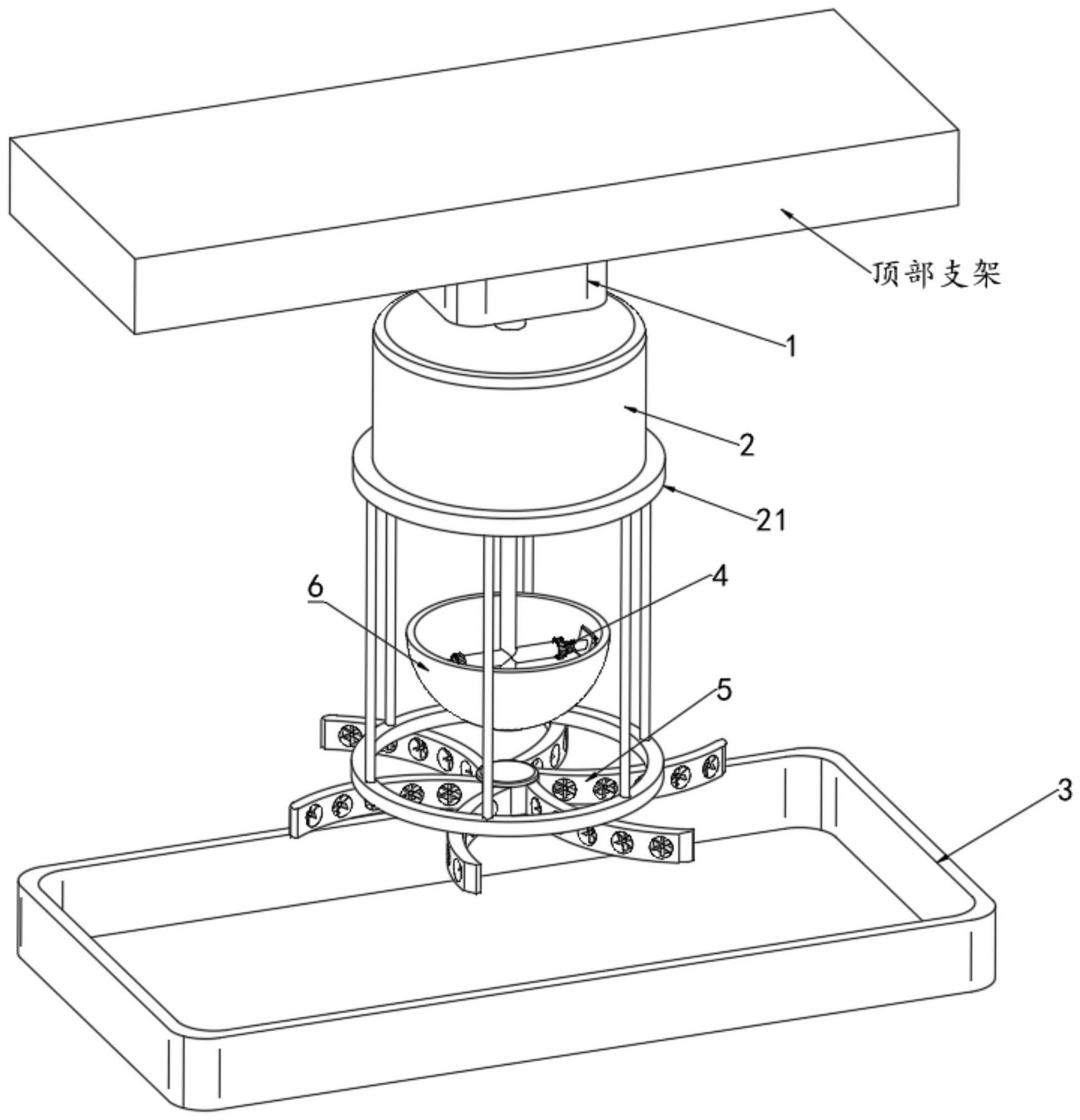

3、本发明提供一种烧成胚体的日用陶瓷自动施釉设备,包括顶部支架、伸缩电机、浸釉池和陶瓷组件,还包括:

4、夹紧机构,在浸釉前通过从陶瓷组件的内侧对陶瓷组件进行固定,避免对陶瓷组件的外部造成遮挡,在浸釉时可以通过夹紧机构对陶瓷组件的固定,使陶瓷组件的外部均匀受釉;

5、旋转机构,在陶瓷组件下降至浸釉池的内部受釉时,随陶瓷组件同步转动,在陶瓷组件进入釉池前可以将浸釉池表面的结皮推离,在陶瓷组件浸釉时,可以对浸釉池内部的气泡进行转动破碎处理,当浸釉池内部釉液流动性变差时,可以自动喷洒电解质三聚磷酸钠,保证釉液流动性。

6、优选地,伸缩电机设定于顶部支架的下方,伸缩电机的底部伸缩轴固定安装有升降台座,升降台座的底部通过轴承转动连接有旋转底座,升降台座的内侧顶部固定安装有一组输出轴与旋转底座中心处固定连接的步进电机,旋转底座为两组环形支撑架构建,且两组环形支撑架之间设置有多组均匀分布的支撑杆,旋转底座的底部中心处固定安装有固定轴。

7、优选地,夹紧机构包括固定套筒,固定套筒固定安装于固定轴的外侧壁,固定套筒的内侧限位活动套接有伸缩螺纹杆,固定套筒远离固定轴的一侧还转动连接有一组与伸缩螺纹杆螺纹连接的旋转套筒,伸缩螺纹杆的内侧限位活动套接有一组夹紧推块,且夹紧推块与伸缩螺纹杆的内部之间设置有一组用于缓冲的压缩弹簧,且固定轴的底部设置有用于固定陶瓷组件底部的吸盘。

8、优选地,伸缩螺纹杆延伸至固定套筒内部的一端为六棱柱结构,且固定套筒的内侧也开设有与伸缩螺纹杆六棱柱一端相适配的棱槽。

9、优选地,夹紧推块远离固定轴的一端外部轮廓与陶瓷组件内侧壁弧度相适配,且夹紧推块贴近陶瓷组件的一端设置有多组沿垂直方向均匀分布的弧形胶条。

10、优选地,旋转机构包括固定叶片组,固定叶片组沿旋转底座的轴心线呈环形均匀分布有多组,固定叶片组与旋转底座的底部相固定连接,且各组固定叶片组的连接部分设置有与固定叶片组内部相连通的储液腔,固定叶片组的表面均匀开设有圆槽,圆槽的内部密封转动连接有环形轴承,环形轴承的内侧固定连接有多组沿环形轴承轴心线呈均匀环形分布的驱动叶片组;

11、驱动叶片组的内部为空心设计,且驱动叶片组的内侧壁远离环形轴承的一端限位活动套接有第一滑动磁块,第一滑动磁块与驱动叶片组的内侧壁之间固定连接有第一拉伸弹簧,驱动叶片组的内侧壁贴近环形轴承的一侧设置固定安装有第二拉伸弹簧,第二拉伸弹簧的另一端固定安装有第二滑动磁块,驱动叶片组的侧壁开设有单向喷液槽,驱动叶片组的内部还开设有与储液腔相连通的进液槽,第二滑动磁块的内部开设有流通槽。

12、优选地,第一滑动磁块和第二滑动磁块相贴近的一侧磁极相反。

13、优选地,流通槽呈工字型设计,单向喷液槽与进液槽的开口位置与流通槽的开口位置相对应,且单向喷液槽的内部设置有从驱动叶片组的内部朝向驱动叶片组外侧流通的单向阀。

14、一种烧成胚体的日用陶瓷自动施釉设备的使用方法,包括以下步骤:

15、通过夹紧机构对陶瓷组件的内部进行固定;

16、控制旋转底座下降旋转,通过固定叶片组对釉液表面结皮进行去除;

17、通过固定轴转动对陶瓷组件进行旋转上釉。

18、本发明的有益效果是:

19、在正常转动时通过固定叶片组可以在施釉前去除釉液表面的结皮和破碎釉液内部的大气泡,保证上釉效果,避免出现凹釉现象,同时可以使浸釉池内部釉液保持流动状态,保证上釉的均匀性,当浸釉池内部釉液流动性变差时,驱动叶片组的转速也变慢,第一滑动磁块在受到的离心力变小发生位移时,可以通过磁力将第二滑动磁块拉动,使得流通槽的开口与单向喷液槽、进液槽的开口相连通,喷出三聚磷酸钠电解质溶液,对釉液起到补水和锁水效果,保证釉液的流动性,避免釉液出现结皮现象,保证了上釉工作的稳定性和上釉的质量,提高了整体产品的质量;

20、而且相比现有技术,通过对陶瓷组件的内部进行固定旋转上釉,在避免出现上釉盲区的同时可以使陶瓷组件上釉更加均匀,显著提高了陶瓷组件的施釉工艺水平和成品质量。

技术特征:

1.一种烧成胚体的日用陶瓷自动施釉设备,包括顶部支架、伸缩电机(1)、浸釉池(3)和陶瓷组件(6),其特征在于,还包括:

2.根据权利要求1所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述伸缩电机(1)设定于顶部支架的下方,所述伸缩电机(1)的底部伸缩轴固定安装有升降台座(2),所述升降台座(2)的底部通过轴承转动连接有旋转底座(21),所述升降台座(2)的内侧顶部固定安装有一组输出轴与旋转底座(21)中心处固定连接的步进电机(22),所述旋转底座(21)为两组环形支撑架构建,且两组环形支撑架之间设置有多组均匀分布的支撑杆,所述旋转底座(21)的底部中心处固定安装有固定轴(23)。

3.根据权利要求2所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述夹紧机构(4)包括固定套筒(41),所述固定套筒(41)固定安装于固定轴(23)的外侧壁,所述固定套筒(41)的内侧限位活动套接有伸缩螺纹杆(42),所述固定套筒(41)远离固定轴(23)的一侧还转动连接有一组与伸缩螺纹杆(42)螺纹连接的旋转套筒(43),所述伸缩螺纹杆(42)的内侧限位活动套接有一组夹紧推块(44),且所述夹紧推块(44)与伸缩螺纹杆(42)的内部之间设置有一组用于缓冲的压缩弹簧,且所述固定轴(23)的底部设置有用于固定陶瓷组件(6)底部的吸盘。

4.根据权利要求3所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述伸缩螺纹杆(42)延伸至固定套筒(41)内部的一端为六棱柱结构,且所述固定套筒(41)的内侧也开设有与伸缩螺纹杆(42)六棱柱一端相适配的棱槽。

5.根据权利要求3所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述夹紧推块(44)远离固定轴(23)的一端外部轮廓与陶瓷组件(6)内侧壁弧度相适配,且所述夹紧推块(44)贴近陶瓷组件(6)的一端设置有多组沿垂直方向均匀分布的弧形胶条。

6.根据权利要求2所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述旋转机构(5)包括固定叶片组(53),所述固定叶片组(53)沿旋转底座(21)的轴心线呈环形均匀分布有多组,所述固定叶片组(53)与旋转底座(21)的底部相固定连接,且各组所述固定叶片组(53)的连接部分设置有与固定叶片组(53)内部相连通的储液腔(51),所述固定叶片组(53)的表面均匀开设有圆槽,所述圆槽的内部密封转动连接有环形轴承(54),所述环形轴承(54)的内侧固定连接有多组沿环形轴承(54)轴心线呈均匀环形分布的驱动叶片组(52);

7.根据权利要求6所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述第一滑动磁块(521)和第二滑动磁块(523)相贴近的一侧磁极相反。

8.根据权利要求6所述的一种烧成胚体的日用陶瓷自动施釉设备,其特征在于,所述流通槽(527)呈工字型设计,所述单向喷液槽(525)与进液槽(526)的开口位置与流通槽(527)的开口位置相对应,且所述单向喷液槽(525)的内部设置有从驱动叶片组(52)的内部朝向驱动叶片组(52)外侧流通的单向阀。

9.一种采用权利要求1-8所述的烧成胚体的日用陶瓷自动施釉设备的使用方法,其特征在于,包括以下步骤:

技术总结

本发明提供了一种烧成胚体的日用陶瓷自动施釉设备及其使用方法,属于日用陶瓷技术领域,包括顶部支架、伸缩电机、浸釉池和陶瓷组件,还包括:夹紧机构,在浸釉前通过从陶瓷组件的内侧对陶瓷组件进行固定,避免对陶瓷组件的外部造成遮挡,在浸釉时可以通过夹紧机构对陶瓷组件的固定,使陶瓷组件的外部均匀受釉;旋转机构,在陶瓷组件下降至浸釉池的内部受釉时,随陶瓷组件同步转动,在陶瓷组件进入釉池前可以将浸釉池表面的结皮推离。该发明,相比于现有技术,通过对陶瓷组件的内部进行固定旋转上釉,在避免出现上釉盲区的同时可以使陶瓷组件上釉更加均匀,显著提高了陶瓷组件的施釉工艺水平和成品质量。

技术研发人员:刘红艳

受保护的技术使用者:刘红艳

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!