桌面式多主轴自动化加工机床的制作方法

本发明涉及板材加工领域,尤其涉及一种桌面式多主轴自动化加工机床。

背景技术:

1、随着3c及新能源行业的高速发展,玻璃面板加工精度要求越来越高。在玻璃加工技术领域,目前市场上的玻璃加工机床大多数都是采用单头、双头或四头等单通道加工方案,单头加工虽然容易控制工件精度,但是由于加工头数的限制,导致加工效率低下;双头或四头玻璃加工机床的加工效率高,但是由于加工刀具有尺寸偏差以及工件定位存在误差,且传统的多通道玻璃加工机床的加工头是共用xy轴传动系统,无法独立运动,因此无法保证工件的加工精度,进而造成工件的加工质量无法满足客户的需求。

2、本申请的申请人致力于板材加工机床的研究改进,其在先申请cn 211222796u公开了一种高精度多通道玻璃加工机床,其在横梁上设有至少两组相互独立的x轴组件,该x轴组件上设有z轴组件,该z轴组件上设有用于加工工件的加工主轴,该床身上设有与x轴组件组数相同的y轴组件;该x轴组件与所述y轴组件相互独立运动。该加工机床虽有两个相对独立的xy轴独立运动加工,但加工主轴需相对同步加工,如左机头在最右边,右边机头在最左边时,两个机头会有干涉存在,且双头加工效率还不能满足客户需求,市场迫切需要一种具有更高加工效率的,且多主轴能各自独立运动并独立补偿的加工机床。

技术实现思路

1、为解决至少一个上述技术缺陷,本发明目的在于提供一种桌面式多主轴自动化加工机床,其具有多个独立运动且可独立补偿的三轴加工组,以更紧凑的结构既降低了多轴加工机床的制造成本,又满足了多头加工的需求。

2、具体的,本发明所提供的桌面式多主轴自动化加工机床(以下简称为“加工机床”),包括底座,以及:

3、设于底座一侧的自动料盒单元,以及机械手单元;

4、位于底座上的自动上下料通道,以及,分设于该自动上下料通道两侧的轴系机构;其中,所述轴系机构包括至少两个独立的三轴加工组;

5、且,该底座上的所有所述三轴加工组,两两一组,被定义为双轴组,构成所述双轴组的三轴加工组中的x向横梁和/或y向固定底座被配置为共用;

6、其中,定义所述自动上下料通道的延伸方向为x向,定义水平向上垂直于该自动上下料通道x向的方向为y向。

7、本发明所提供的加工机床其通过在底座上将轴系机构以对称线性分布式进行布局,即:以自动上下料通道为对称轴,轴系机构相对该对称轴对称分布于底座上,将底座上的所有三轴加工组以两两成组的方式并配置为共用x向横梁或y向固定底座,并借助机械手单元的往复移动实现向自动化上下料通道的取放料位逐一取放料,实现多轴逐一循环往复式不停机的自动化加工。通过将多个彼此间互相独立的三轴加工组共用梁或底座,在不增大整体占地面积和设备制造成本的前提下,以紧凑性和模块化的方式实现多工件加工。

8、作为具体方式之一的,每两相对于所述自动上下料通道对称设置的所述三轴加工组被定义为双轴组,该双轴组的y向固定底座被配置为共用。

9、在上述基础上,作为进一步优选方式的,所述双轴组沿所述x向设置有至少两组,可以是偶数组,也可以是基数组。当然,优选为设置偶数组。

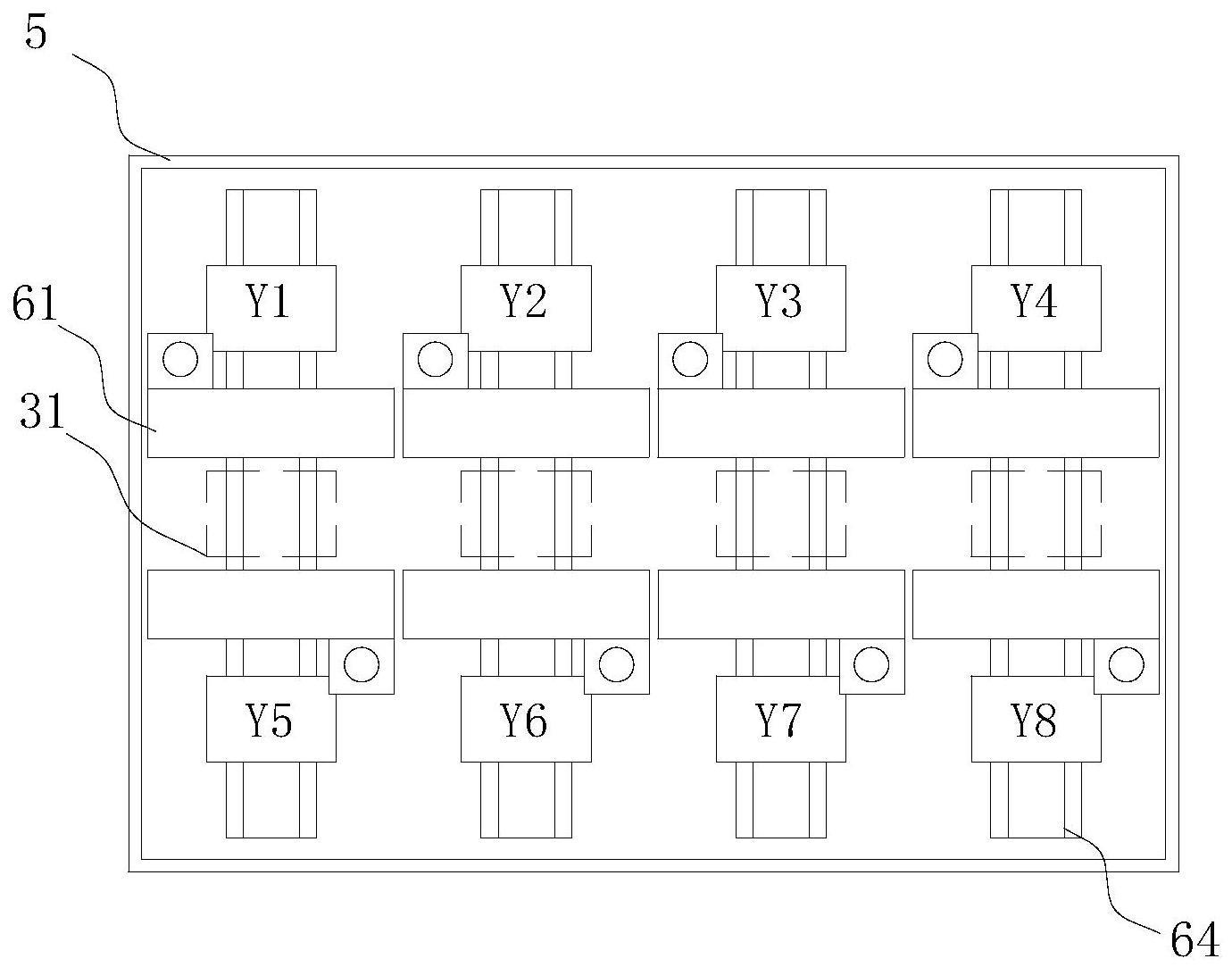

10、作为再进一步优选方式的,所述双轴组沿所述x向设置有四组。即,形成四底座多横梁式结构,具体为四底座八横梁式结构。

11、再进一步的,沿x向,每两所述双轴组被定义为四轴组,该四轴组中位于所述自动上下料通道同侧的两三轴加工组共用x向横梁。即,形成四底座四横梁式结构。

12、在上述结构中,因双轴组被配置为共y向固定底座式,因此,在沿自动上下料通道的延伸方向依次设置若干取放料位(即:形成一列),所述取放料位数量与所述双轴组数量相同。也即,每一双轴组共用一个取料位。

13、在此基础上,该加工机床的轴系机构中,每一三轴加工组对应一个y向工作台,该y向工作台包括有定位夹具,用以对待加工工件实现精确定位。

14、作为另一种优选方式的,沿所述自动上下料通道的延伸方向,也即x向,所述轴系机构中,每两所述三轴加工组两两一组,定义为双轴组,该双轴组的x向横梁被配置为共用。沿x向,该双轴组可以设置一组以上,可以为基数组,也可以为偶数组。如,设置两组,同理,在该自动上下料通道的另一侧,同样设置两组双轴组,即:形成四横梁八底座式结构。

15、作为其进一步优选方式的,每一三轴加工组对应于设于所述自动化上下料通道的一取放料位。即该加工机床具有的三轴加工组数量与取放料位数量相同,且两者为一一对应设置。在此基础上,自动上下料通道便对应设有两列取放料位,分别对应于自动上下料通道两侧的轴系机构。

16、具体的,在上述结构基础上,本发明所提供的加工机床其轴系机构包括与三轴加工组一一对应设置的y向工作台,该y向加工台包括有定位夹具。当然,作为可替代方式的,定位夹具可以优选的设置于自动料盒单元的料盒机架上,即,底座上的各三轴加工组共用该定位夹具,此时,对于每一三轴加工组而言,其y向工作台上仅需设置真空吸附台即可。

17、为实现自动取放料,本发明所提供的加工机床其机械手单元可以沿所述自动上下料通道的延伸方向,即x向移动,以在不同取放料位之间移动,也可沿z向,即垂直于底座水平面方向移动,以向不同取放料位取放料。

18、适应性地,自动上下料通道对应设置有两列取放料位时,所述机械手单元还匹配性的可沿具y向往复移动。

19、进一步的,所述机械手单元包括有吸盘底座以及设于吸盘底座两相对侧的吸盘,吸盘底座在翻转驱动机构驱动下可以翻转180°,以在不停机的前提下实现加工工位上已加工工件的取料(即成品料)和待加工工件的放料(即坯料)。

20、因而,本发明所提供的加工机床,其通过将三轴加工组两两一组并配置为共用x向横梁和/或y向固定底座,同时借助可自动上下料的机械手单元以形成模块化单元,根据产品加工节拍和机械手取放料时间,可在同一底座上匹配多个模块化单元。为提高机头加工精度和效率,在加工机头的z向轴系上设置有探针,以探测工件在加工工位的位置,并补偿加工机头的加工路径,以实现加工面的精准加工。

21、综上所述,本发明所提供的加工机床相较于现有技术,至少具备如下技术优点:

22、通过将轴系机构以线性对称方式布局于自动上下料通道两侧,通过将彼此相互独立控制的三轴加工组两两一组并配置为共用x向横梁和/或y向固定底座,以及搭载机械手单元并形成模块化单元,从而可以以紧凑型结构和模块化设计理念让产品更具有经济性,并方便地根据产品加工节拍和机械手单元工作时间来匹配设置多个模块化单元,以实现不停机下的多轴依次有序式加工,提高单位面积内的产出;

23、同时,通过设置探针以对工件位置进行测量,并将实际测量数据与理论数据比对,再通过调整nc程序对加工机头的加工路径进行补偿,从而实现对每一三轴加工组的独立在线探测和独立补偿纠偏,提升了加工精度。

技术特征:

1.桌面式多主轴自动化加工机床,包括底座,设于底座一侧的自动料盒单元、机械手单元;其特征在于,还包括:

2.根据权利要求1所述的桌面式多主轴自动化加工机床,其特征在于,每两相对于所述自动上下料通道对称设置的所述三轴加工组被定义为双轴组,该双轴组的y向固定底座被配置为共用。

3.根据权利要求2所述的桌面式多主轴自动化加工机床,其特征在于,所述双轴组沿所述x向设置有至少两组。

4.根据权利要求3所述的桌面式多主轴自动化加工机床,其特征在于,所述双轴组沿所述x向设置有四组。

5.根据权利要求3或4所述的桌面式多主轴自动化加工机床,其特征在于,沿x向,每两所述双轴组被定义为四轴组,该四轴组中位于所述自动上下料通道同侧的两三轴加工组的x向横梁被配置为共用。

6.根据权利要求5所述的桌面式多主轴自动化加工机床,其特征在于,所述自动上下料通道上依次设置有若干取放料位,且所述取放料位数量与所述双轴组数量相同,并与所述双轴组一一对应设置。

7.根据权利要求1所述的桌面式多主轴自动化加工机床,其特征在于,沿x向,构成所述轴系机构的每两所述三轴加工组两两一组,被定义为双轴组,该双轴组的x向横梁被配置为共用,且相对于所述自动上下料通道对称设置的三轴加工组,其y向固定底座被配置为相互独立。

8.根据权利要求7所述的桌面式多主轴自动化加工机床,其特征在于,每一所述三轴加工组对应于设于所述自动化上下料通道的一取放料位。

9.根据权利要求6-8中任一项所述的桌面式多主轴自动化加工机床,其特征在于,所述三轴加工组包括有三轴加工机头以及y向工作台,所述y向工作台上设置有定位夹具。

10.根据权利要求9所述的桌面式多主轴自动化加工机床,其特征在于,所述机械手单元用于向所述自动上下料通道的取放料位逐一取放料。

11.根据权利要求6-8中任一项所述的桌面式多主轴自动化加工机床,其特征在于,所述自动料盒单元包括有定位夹具,设于所述自动上下料通道两侧的所述轴系机构共用该定位夹具。

12.根据权利要求11所述的桌面式多主轴自动化加工机床,其特征在于,所述机械手单元用于向所述自动上下料通道的取放料位逐一取放料。

13.根据权利要求10或12所述的桌面式多主轴自动化加工机床,特征在于,所述机械手单元包括可翻转的吸盘底座以及设于所述吸盘底座两相对侧的吸盘。

14.根据权利要求10或12所述的桌面式多主轴自动化加工机床,特征在于,所述三轴加工组在z向上配置有探针。

技术总结

本发明提供的桌面式多主轴自动化加工机床,其包括底座,以及设于底座一侧的自动料盒单元和机械手单元;位于底座上的自动上下料通道,以及分设于该自动上下料通道两侧的轴系机构;其中,轴系机构包括至少两个独立的三轴加工组;该底座上的所有三轴加工组,两两一组且其X向横梁和/或Y向固定底座被配置为共用;其中,自动上下料通道的延伸方向为X向,水平向上垂直于X向的方向为Y向。本发明通过在底座上将轴系机构以自动上下料通道为对称轴呈对称线性式布局于底座,使三轴加工组以两两成组的方式共用X向横梁和/或Y向固定底座,并借助机械手单元的往复移动实现自动化的逐一取放料,以紧凑的结构实现多轴逐一循环往复不停机的自动化加工。

技术研发人员:吴勇勇,陈林,李林,刘孔缮

受保护的技术使用者:江西衡源智能装备股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!