一种硅棒端部挡片全自动粘接系统及工艺的制作方法

本发明涉及半导体硅材料生产,尤其是涉及一种硅棒端部挡片全自动粘接系统及工艺。

背景技术:

1、在太阳能硅片切割领域中,切方工厂不论是圆硅棒开方还是方毛棒滚磨抛光,均是利用轮系或动力头转动形成“刀头”,通过水平移动工作台完成对硅棒的加工成型,在出刀过程中出现的崩损一直是难以完全避免的问题。

2、在切方工厂中,由于在切割或磨削过程中“刀头”与晶棒间摩擦产生压力,均有不同程度的形变,导致出刀时对硅棒造成崩损。现有技术是在设备维保过程中频繁对轮系、动力头等机构的精度进行点检恢复,投入成本高,且效率低。

3、切片工厂为保证线切割过程稳定,一般采用在方棒两端粘接树脂板来抵抗切割时冷却水及切割碎屑产生的涨力,防止出现涨片、裂片等异常,同时为避免误切割树脂板与粘合剂造成断线等异常,需在方棒两端甩切厚片。粘接树脂挡板后,为防止切割粘接胶(固化时间不足)或切割挡板造成断线,需在方棒两端甩切厚片,平均厚度为4.83mm。影响出片数量、合格率,又增加了断线风险,为保证硅棒两端硅片品质,现需研发新型技术优化厚片甩切。

技术实现思路

1、本发明的目的在于提供一种硅棒端部挡片全自动粘接系统及工艺,以解决现有技术中存在的在切方过程中出现崩损异常、以及在方棒两端甩切厚片影响出片数量、合格率的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

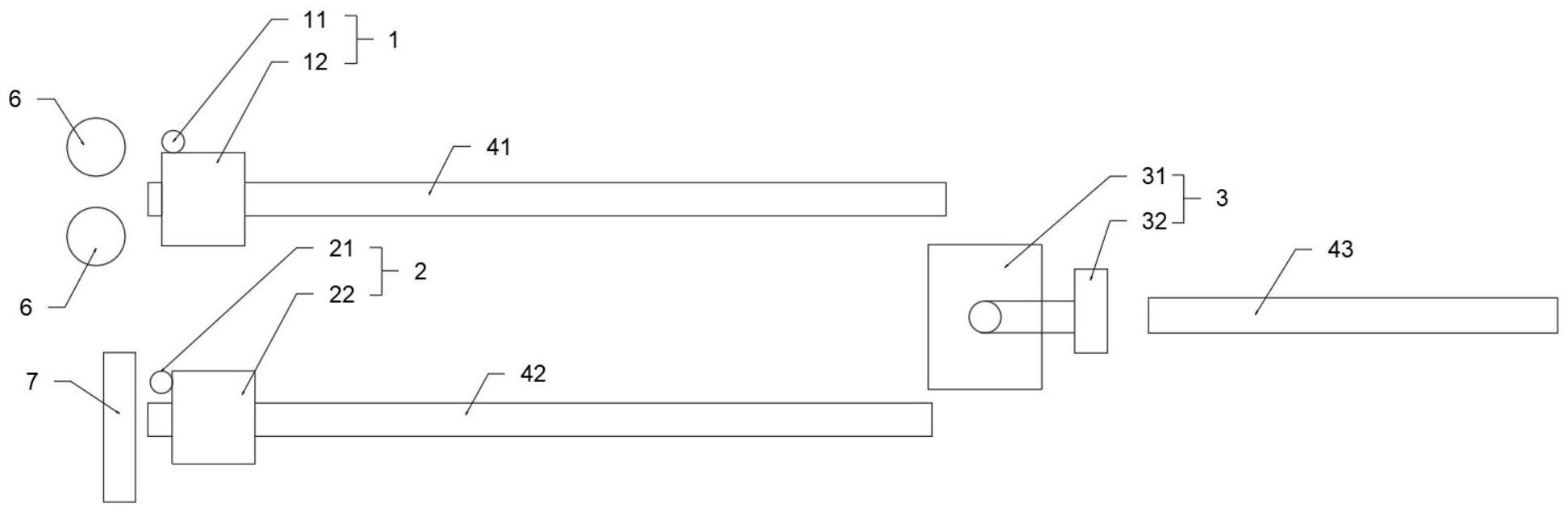

3、本发明提供的一种硅棒端部挡片全自动粘接系统,包括挡片取料机构硅棒取料机构、涂胶机构、流转组件、以及控制装置,其中:

4、所述流转组件包括挡片转载机构、硅棒转载机构以及流转机构;

5、所述挡片取料机构设置于所述挡片转载机构上,所述挡片取料机构用于吸取目标挡片,并沿所述挡片转载机构移动所述目标挡片转载至所述涂胶机构处;

6、所述涂胶机构用于对置于所述涂胶机构处的所述目标挡片涂胶;

7、所述硅棒取料机构设置于所述硅棒转载机构上,所述硅棒取料机构用于抓取目标硅棒,并沿所述硅棒转载机构移动所述目标硅棒转载至涂胶后的所述目标挡片处;

8、所述流转机构用于将端部粘合所述目标挡片的所述目标硅棒转载至线体进行流转;

9、所述挡片取料机构、所述硅棒取料机构、所述涂胶机构、所述流转组件均与所述控制装置连接。

10、优选地,所述挡片取料机构至少包括第一探测装置和吸取装置,其中:

11、所述第一探测装置采用视觉探头,用于探测并锁定目标挡片;

12、所述吸取装置至少包括吸盘机械手,用于吸取所述目标挡片;

13、所述第一探测装置、所述吸取装置均与所述控制装置电连接。

14、优选地,所述硅棒取料机构至少包括第二探测装置和抓取装置,其中:

15、所述第二探测装置采用视觉探头,用于探测并锁定目标硅棒;

16、所述抓取装置至少包括机械手,用于抓取所述目标硅棒;

17、所述第二探测装置、所述抓取装置均与所述控制装置电连接。

18、优选地,所述涂胶机构至少包括涂胶料座和涂胶设备,通过所述挡片转载机构所述目标挡片放置于所述涂胶料座上并通过所述涂胶设备对所述目标挡片进行涂胶;

19、所述涂胶设备与所述控制装置电连接。

20、优选地,所述挡片转载机构、所述硅棒转载机构均采用导轨,所述抓取装置采用六轴机器人,所述六轴机器人设置于所述导轨上,所述第二探测装置连接于所述六轴机器人上。

21、所述六轴机器人、所述导轨均与所述控制装置电连接。

22、优选地,所述控制装置采用plc。

23、一种硅棒端部挡片全自动粘接工艺,采用上述的硅棒端部挡片全自动粘接系统,包括如下步骤:

24、s1:硅棒取料、挡片取料;

25、s2:所述挡片转载置于涂胶位,并对所述挡片进行涂胶;

26、s3:挡片涂胶完成后,所述硅棒转载置于挡片的端部并进行粘接;

27、s4:胶料固化后硅棒转载至线体流转。

28、优选地,所述硅棒取料至少包括如下步骤:

29、s11:第一视觉探头锁定目标硅棒;

30、s12:第一机械手抓取所述目标硅棒。

31、优选地,所述挡片取料至少包括如下步骤:

32、s13:第二视觉探头锁定目标挡片;

33、s14:第二机械手吸取所述目标挡片。

34、优选地,所述挡片转载置于涂胶位,并对所述挡片进行涂胶至少包括如下步骤:

35、通过挡片转载机构所述目标挡片放置于涂胶料座上并通过所述涂胶设备对所述目标挡片进行涂胶。

36、本发明提供的硅棒端部挡片全自动粘接系统及工艺,此硅棒端部挡片全自动粘接系统,通过设置挡片取料机构、硅棒取料机构、涂胶机构、流转组件、以及控制装置,实现全自动挡片粘接,取代人工粘接,粘接更加高效、稳定,并且通过在硅棒节断后两端粘接挡片,可将出刀崩损由现有的0.19%降至0%,避免在切方的过程中出现崩损异常。同时代替切片端粘接的树脂板,减少切割准备时间,并且有效的减少甩切片厚度,将甩切占比由0.54%降低至0.16%,减少硅料损耗。

技术特征:

1.一种硅棒端部挡片全自动粘接系统,其特征在于,包括挡片取料机构硅棒取料机构、涂胶机构、流转组件、以及控制装置,其中:

2.根据权利要求1所述的一种硅棒端部挡片全自动粘接系统,其特征在于,所述挡片取料机构至少包括第一探测装置和吸取装置,其中:

3.根据权利要求2所述的一种硅棒端部挡片全自动粘接系统,其特征在于,所述硅棒取料机构至少包括第二探测装置和抓取装置,其中:

4.根据权利要求3所述的一种硅棒端部挡片全自动粘接系统,其特征在于:所述涂胶机构至少包括涂胶料座和涂胶设备,通过所述挡片转载机构所述目标挡片放置于所述涂胶料座上并通过所述涂胶设备对所述目标挡片进行涂胶;

5.根据权利要求3所述的一种硅棒端部挡片全自动粘接系统,其特征在于:所述挡片转载机构、所述硅棒转载机构均采用导轨,所述抓取装置采用六轴机器人,所述六轴机器人设置于所述导轨上,所述第二探测装置连接于所述六轴机器人上;

6.根据权利要求1-5任一所述的一种硅棒端部挡片全自动粘接系统,其特征在于:所述控制装置采用plc。

7.一种硅棒端部挡片全自动粘接工艺,其特征在于,采用权利要求1-6任一所述的硅棒端部挡片全自动粘接系统,包括如下步骤:

8.根据权利要求7所述的一种硅棒端部挡片全自动粘接工艺,其特征在于:所述硅棒取料至少包括如下步骤:

9.根据权利要求7所述的一种硅棒端部挡片全自动粘接工艺,其特征在于:所述挡片取料至少包括如下步骤:

10.根据权利要求9所述的一种硅棒端部挡片全自动粘接工艺,其特征在于,所述挡片转载置于涂胶位,并对所述挡片进行涂胶至少包括如下步骤:

技术总结

本发明提供了一种硅棒端部挡片全自动粘接系统及工艺,涉及半导体硅材料生产技术领域,系统包括与控制装置电连接的挡片取料机构、硅棒取料机构、涂胶机构以及流转组件,流转组件包括挡片转载机构、硅棒转载机构以及流转机构;挡片取料机构设置于挡片转载机构上,用于吸取目标挡片,并移动目标挡片转载至涂胶机构处;涂胶机构用于对置于涂胶机构处的目标挡片涂胶;硅棒取料机构设置于所述硅棒转载机构上,用于抓取目标硅棒,并移动目标硅棒转载至涂胶后的目标挡片处;流转机构用于将端部粘合目标挡片的目标硅棒转载至线体进行流转,本发明避免了在切方的过程中出现崩损异常,且有效的减少甩切片厚度,减少硅料损耗。

技术研发人员:林雪龙,李志剑,邢玉军,通拉嘎达来,栗钢,王慧慧

受保护的技术使用者:宁夏中环光伏材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!