一种大跨度巨型环桁架及张弦网格钢结构体系及其施工方法与流程

本发明涉及建筑工程钢结构安装,具体涉及一种大跨度巨型环桁架及张弦网格钢结构体系及其施工方法。

背景技术:

1、大跨度建筑物的技术发展是一个国家建筑科技水平的重要参考依据,近两年大型体育场馆的数量与日俱增,而大型体育场馆跨度较大,施工难度大。现有的大型体育场馆的施工,经常涉及到桁架及张弦网格结构的施工,这种结构施工时具有一定的危险性,保证桁架及张弦网格结构施工的安全性,成为施工过程中非常重要的环节。

2、现有的桁架体系施工时常采用高空散吊的方式或者是整体提升的方式进行施工,高空散吊容易造成大量的机械台班浪费,降低施工效率,同时增加了项目管理的成本,且这种施工方式高空作业量大,具有极大的安全风险,不利于施工过程中的安全管理。因此,采用高空散拼的施工方法对项目建设的降本增效、绿色发展和安全零风险管理具有极为不利的影响。整体提升对机械的工况要求高,工况高的机械台班费用大,非满负荷使用的情况下容易造成机械功率的浪费,且这种方法对施工场地的限制较大,需要有足够的场地进行拼装、吊装,无法满足所有的作业环境。

3、桁架结构具有跨度大、杆件数量多、安装结构复杂的特点,对安装精度要求非常高,若高空散拼桁架,杆件安装累积误差会导致桁架最终无法合拢,同时支撑胎架的使用量较大,会导致施工周期长,经济性不足的情况出现。

4、因此,需要一种大跨度巨型环桁架及张弦网格钢结构体系及其施工方法,以解决上述问题。

技术实现思路

1、本发明的目的是提供一种大跨度巨型环桁架及张弦网格钢结构体系及其施工方法。解决钢结构工程施工过程中巨型环桁架及张弦网格结构的高空作业安全技术问题和项目建设的经济性问题。本发明对结构进行模块化分解,采用“地面拼装+分段吊装+高空组合+多点支撑”的施工方法,减少了高空作业量,提高了施工安全和施工质量,降低了措施材料用量,缩短了工期,大大降低了施工成本。

2、本发明的目的是这样实现的:

3、一种大跨度巨型环桁架及张弦网格钢结构体系,

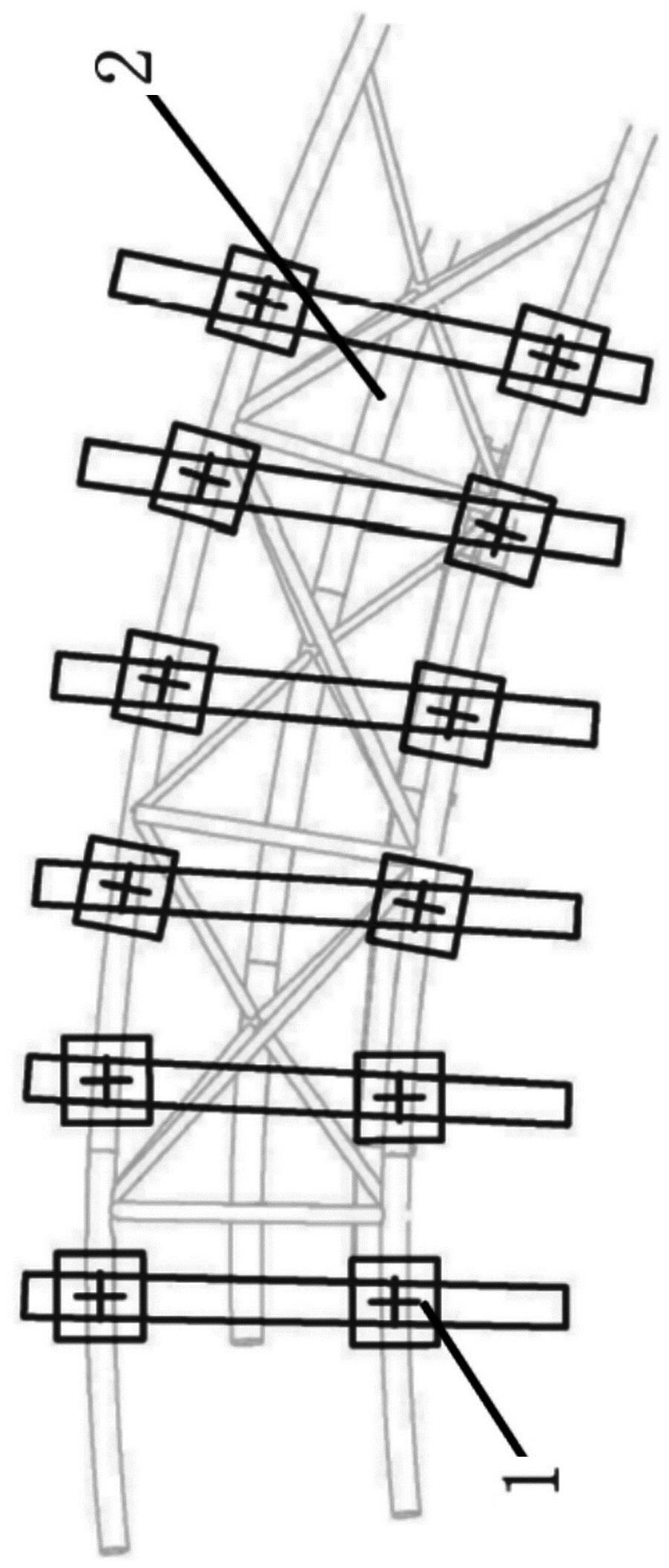

4、包括巨型环桁架、位于巨型环桁架外侧的张弦网格结构、位于张弦网格结构外侧的环梁,张弦网格结构存在于巨型环桁架东西两侧,整体形似伞面,内侧巨型环桁架标高大于外侧张弦网格,安装时按照先内外再中间的形式进行安装。

5、一种大跨度巨型环桁架及张弦网格钢结构体系的施工方法,包括以下步骤:

6、步骤1:准备工作,具体包括以下步骤:

7、步骤1.1、将大跨度巨型环桁架及张弦网格钢结构进行模块化分解;

8、步骤1.2、根据步骤1.1中模块的划分及场地的情况,场地平整,搭设环桁架拼装胎架、三角胎架;

9、步骤1.3、根据步骤1.1中模块划分位置,安装支撑胎架;

10、步骤2:模块拼装,具体包括以下步骤:

11、步骤2.1、在所述环桁架拼装胎架、三角胎架上进行打点定位,放样出各杆件端面定位线、中心线及分段长度位置线,作为构件拼装的依据;

12、步骤2.2、按照划分模块进行结构拼装,对相邻构件的接口位置进行焊接,拼装完成后对模块的点位、尺寸、垂直度等进行测量,确认其满足设计和规范要求;

13、步骤3:巨型环桁架模块、环梁吊装、安装,具体包括以下步骤:

14、步骤3.1、通过tekla三维实体及midas计算,放样找出吊装模块重心,考虑模块就位状态,选取合适吊装钢丝绳长度和夹角,合理布置吊点,保证模块倾角;同时通过计算加设符合要求的吊耳;

15、步骤3.2、使用功率符合要求的履带吊将模块、环梁吊装至支撑胎架上方进行临时固定,经复测定位后将支撑点与支撑胎架的传力梁进行焊接固定。

16、步骤3.3、重复上述步骤2.1、2.2、3.1、3.2,吊装剩余巨型环桁架模块、环梁,合拢线位置处采用卡板临时固定,非合拢线位置构件接口位置焊接;

17、步骤4:张弦网格模块吊装、安装,具体包括以下步骤:

18、步骤4.1、同步骤3.1巨型环桁架吊装前准备工作;

19、步骤4.2、使用功率符合要求的履带吊将张弦网格模块进行吊装、张弦网格模块一段与巨型环桁架相连,另一端与环梁相连;

20、步骤4.3、重复上述步骤4.1、步骤4.2,安装剩余张弦网格模块。

21、所述步骤1.3中,支撑胎架的柱脚位于支撑点下部混凝土基础上,支撑点设置在巨型环桁架两个上弦下侧及环梁下侧,具体位置在划分模块时按照作业环境确定。

22、所述步骤1.2中,胎架布置要通过tekla软件和cad建模,现场测量和技术人员均可以得到构件拼装所需的空间尺寸和关键定位点的坐标,拼装时根据坐标点数据进行复测,可以达到对模块拼装、安装精度的高质量完成。

23、所述步骤1.3中,支撑胎架布置在吊装模块下方,直接支撑各吊装模块,支撑胎架底部设置胎架底座,胎架底座与混凝土基础通过埋件焊接,与胎架通过高强螺栓连接,支撑胎架顶部设置胎架顶托,胎架顶托与胎架通过高强螺栓连接,与支撑结构焊接。

24、所述步骤2中,拼装巨型环桁架模块和张弦网格模块,巨型环桁架均为圆管截面,为倒三角结构,上下弦杆均为弯曲构件,腹杆与弦杆相贯连接,在环桁架拼装胎架上进行拼装;张弦网格均为箱体截面,形如x,为平面结构,在三角胎架上进行拼装。

25、所述步骤3中,巨型环桁架分模块吊装,环梁高空散吊。

26、积极有益效果:

27、本发明解决钢结构工程施工过程中巨型环桁架及张弦网格结构的高空作业安全技术问题和项目建设的经济性问题;

28、本发明对结构进行模块化分解,采用“地面拼装+分段吊装+高空组合+多点支撑”的施工方法,使跨度为137米的巨型环桁架吊装22次就能完成作业,大量焊接作业在地面完成,大大减少了高空作业的时间,提高施工质量的同时也减少了成本,保证了施工的安全性;

29、本发明采用将桁架分段拼装、设置合拢线的方法,严格控制精度,将大跨度巨型环桁架的误差控制在规范允许的范围内;

30、与传统的施工方法投入的人力、机械资源、工期等方面的对比,本发明能明显的降低作业人力资源与管理人力资源的使用,减少机械台班使用,缩短实际施工工期,提高施工质量,将大量的高空作业转移到地面完成,减少高空作业量和作业时间,保证作业人员的安全,地面拼装更易处理焊接时产生的焊烟、电弧强光等污染。地面施工大大提高了作业效率,缩短工期,降低生产管理成本和安全管理成本,节约机械使用费,具有良好的经济性。本发明的安装精度超过国家规范、行业标准和项目设计要求,解决施工难题的同时节省了人工、资源的消耗,将取得较好的经济效益和社会效益。

技术特征:

1.一种大跨度巨型环桁架及张弦网格钢结构体系,其特征在于:包括巨型环桁架、位于巨型环桁架外侧的张弦网格结构、位于张弦网格结构外侧的环梁,张弦网格结构存在于巨型环桁架东西两侧,整体形似伞面,内侧巨型环桁架标高大于外侧张弦网格,安装时按照先内外再中间的形式进行安装。

2.一种大跨度巨型环桁架及张弦网格钢结构体系的施工方法,其特征在于:包括以下步骤:

3.根据权利要求1所述的大跨度巨型环桁架及张弦网格钢结构的施工方法,其特征在于:所述步骤1.3中,支撑胎架的柱脚位于支撑点下部混凝土基础上,支撑点设置在巨型环桁架两个上弦下侧及环梁下侧。

4.根据权利要求1所述的大跨度巨型环桁架及张弦网格钢结构的施工方法,其特征在于:所述步骤1.2中,胎架布置要通过tekla软件和cad建模,现场测量和技术人员均可以得到构件拼装所需的空间尺寸和关键定位点的坐标,拼装时根据坐标点数据进行复测,达到对模块拼装、安装精度的高质量完成。

5.根据权利要求1所述的大跨度巨型环桁架及张弦网格钢结构的施工方法,其特征在于:所述步骤1.3中,支撑胎架布置在吊装模块下方,直接支撑各吊装模块,支撑胎架底部设置胎架底座,胎架底座与混凝土基础通过埋件焊接,与胎架通过高强螺栓连接,支撑胎架顶部设置胎架顶托,胎架顶托与胎架通过高强螺栓连接,胎架顶托与支撑结构焊接。

6.根据权利要求1所述的大跨度巨型环桁架及张弦网格钢结构的施工方法,其特征在于:所述步骤2中,拼装巨型环桁架模块和张弦网格模块,巨型环桁架均为圆管截面,为倒三角结构,上下弦杆均为弯曲构件,腹杆与弦杆相贯连接,在环桁架拼装胎架上进行拼装;张弦网格均为箱体截面,形如x,为平面结构,在三角胎架上进行拼装。

7.根据权利要求1所述的大跨度巨型环桁架及张弦网格钢结构的施工方法,其特征在于:所述步骤3中,巨型环桁架分模块吊装,环梁高空散吊。

技术总结

本发明公开了一种大跨度巨型环桁架及张弦网格钢结构体系及其施工方法,本发明能明显的降低作业人力资源与管理人力资源的使用,减少机械台班使用,缩短实际施工工期,提高施工质量,将大量的高空作业转移到地面完成,减少高空作业量和作业时间,保证作业人员的安全,地面拼装更易处理焊接时产生的焊烟、电弧强光等污染。地面施工大大提高了作业效率,缩短工期,降低生产管理成本和安全管理成本,节约机械使用费,具有良好的经济性。本发明的安装精度超过国家规范、行业标准和项目设计要求,解决施工难题的同时节省了人工、资源的消耗,将取得较好的经济效益和社会效益。

技术研发人员:李鸿骏,孙飞,杨文震,于振益,安帅

受保护的技术使用者:上海宝冶集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!