一种双曲玻璃幕墙进站罩棚及施工方法与流程

本申请涉及建筑施工,特别是涉及一种双曲玻璃幕墙进站罩棚及施工方法。

背景技术:

1、双曲玻璃幕墙有着龙骨和玻璃、铝板等面层材料匹配度高,施工精度高的特点,传统的双曲玻璃幕墙施工顺序为龙骨安装→实测复尺→调整模型→提供玻璃厂进行玻璃加工→玻璃到场安装。由于传统施工方法中龙骨焊接安装过程中阴角存在焊缝余高和错台问题,因此需在现场龙骨施工完成后进行人工复尺,进而根据复尺后的龙骨尺寸调整模型再进行玻璃下料,加工周期较长且双曲玻璃、铝板等加工亦存在加工偏差,易造成龙骨和双曲玻璃、铝板等面层的累计偏差,影响各结构之间的匹配度。

技术实现思路

1、基于此,有必要提供一种双曲玻璃幕墙进站罩棚及施工方法,能够实现龙骨、双曲玻璃和铝板的同时加工,并且各结构之间具有高匹配度,从而降低现场施工难度,缩短加工周期。

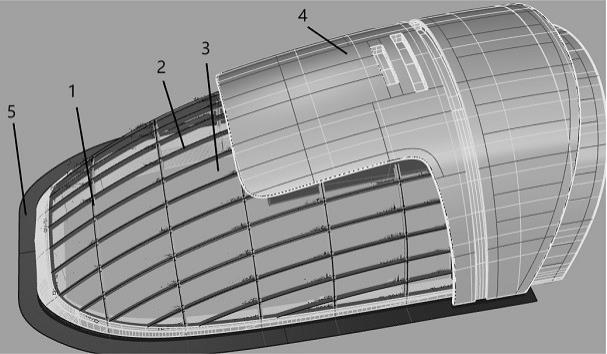

2、一种双曲玻璃幕墙进站罩棚,包括:梯形主龙骨、弧形次龙骨、双曲玻璃、铝板结构,所述梯形主龙骨与弧形次龙骨连接处预留有焊接手孔和凹槽,多个所述梯形主龙骨并排间隔设置,其高度由罩棚入口端向后依次降低;所述弧形次龙骨设置在相邻梯形主龙骨之间且通过凹槽与梯形主龙骨固接,其横截面为t型;所述双曲玻璃安装于梯形主龙骨和弧形次龙骨之间;所述铝板结构设置在罩棚入口端上方。

3、作为本发明中双曲玻璃幕墙进站罩棚的一种优选,所述铝板结构包括前端和后端,所述前端设置于罩棚入口端的前方,所述后端设置于罩棚入口端双曲玻璃的上方,所述前端和后端之间设置有回风百叶。

4、作为本发明中双曲玻璃幕墙进站罩棚的一种优选,所述前端和后端均设置有风口。

5、作为本发明中双曲玻璃幕墙进站罩棚的一种优选,还包括grc面层,所述grc面层围绕罩棚的底端设置。

6、作为本发明中双曲玻璃幕墙进站罩棚的一种优选,凹槽的长度与弧形次龙骨的高度相同,其宽度与弧形次龙骨的厚度相同,所述弧形次龙骨端部腹板长度大于翼板长度30mm。

7、作为本发明中双曲玻璃幕墙进站罩棚的一种优选,所述焊接手孔设置于梯形主龙骨的外弧面,所述凹槽设置于焊接手孔的两侧。

8、作为本发明中双曲玻璃幕墙进站罩棚的一种优选,所述梯形主龙骨和弧形次龙骨的外弧面位于同一弧面。

9、一种施工上述双曲玻璃幕墙进站罩棚的施工方法,括如下步骤:

10、s1:建立双曲玻璃幕墙进站罩棚的bim模型;

11、s2:加工厂根据bim模型中梯形主龙骨、弧形次龙骨、双曲玻璃和铝板的规格尺寸分别下料制作;

12、s3:定位安装梯形主龙骨,并通过凹槽将弧形次龙骨与梯形主龙骨插接,随后从焊接手孔内将梯形主龙骨和弧形次龙骨焊接连接;

13、s4:喷涂梯形主龙骨与弧形次龙骨表面腻子及氟碳油漆;

14、s5:依次施工双曲玻璃、铝板结构和grc面层。

15、作为本发明中双曲玻璃幕墙进站罩棚的施工方法的一种优选,所述步骤s2中,梯形主龙骨、弧形次龙骨和双曲玻璃、铝板同时加工制作。

16、作为本发明中双曲玻璃幕墙进站罩棚的施工方法的一种优选,所述步骤s3中,梯形主龙骨和弧形次龙骨焊接连接后通过盖板封闭焊接手孔。

17、本发明的有益效果:

18、1、本发明通过bim+工业化生产化技术,对罩棚进行bim建模,通过同一精准bim模型提供的数据同时在加工厂对钢结构、双曲玻璃和铝板进行加工,使三者具有较高的匹配度,大大减小了钢结构、双曲玻璃和铝板因累计偏差不匹配的问题,能够有效缩短施工工期。

19、2、本发明钢结构中的梯形主龙骨和弧形次龙骨采用承插槽式对接,并在焊接手孔内将二者进行焊接,龙骨安装精度高,替代了常规龙骨直接焊接拼装方法,在保证双曲造型的前提下,解决了焊缝余高和龙骨错台问题,保证结构稳定和强度。

技术特征:

1.一种双曲玻璃幕墙进站罩棚,其特征在于,包括:梯形主龙骨(1)、弧形次龙骨(2)、双曲玻璃(3)、铝板结构(4),所述梯形主龙骨(1)与弧形次龙骨(2)连接处预留有焊接手孔(11)和凹槽(12),多个所述梯形主龙骨(1)并排间隔设置,其高度由罩棚入口端向后依次降低;所述弧形次龙骨(2)设置在相邻梯形主龙骨(1)之间且通过凹槽(12)与梯形主龙骨(1)固接,其横截面为t型;所述双曲玻璃(3)安装于梯形主龙骨(1)和弧形次龙骨(2)之间;所述铝板结构(4)设置在罩棚入口端上方。

2.根据权利要求1所述双曲玻璃幕墙进站罩棚,其特征在于,所述铝板结构(4)包括前端(41)和后端(42),所述前端(41)设置于罩棚入口端的前方,所述后端(42)设置于罩棚入口端双曲玻璃(3)的上方,所述前端(41)和后端(42)之间设置有回风百叶(43)。

3.根据权利要求2所述双曲玻璃幕墙进站罩棚,其特征在于,所述前端(41)和后端(42)均设置有风口(44)。

4.根据权利要求1所述双曲玻璃幕墙进站罩棚,其特征在于,还包括grc面层(5),所述grc面层(5)围绕罩棚的底端设置。

5.根据权利要求1所述双曲玻璃幕墙进站罩棚,其特征在于,凹槽(12)的长度与弧形次龙骨(2)的高度相同,其宽度与弧形次龙骨(2)的厚度相同,所述弧形次龙骨(2)端部腹板长度大于翼板长度30mm。

6.根据权利要求1所述双曲玻璃幕墙进站罩棚,其特征在于,所述焊接手孔(11)设置于梯形主龙骨(1)的外弧面,所述凹槽(12)设置于焊接手孔(11)的两侧。

7.根据权利要求1所述双曲玻璃幕墙进站罩棚,其特征在于,所述梯形主龙骨(1)和弧形次龙骨(2)的外弧面位于同一弧面。

8.一种权利要求1-7任一项所述的双曲玻璃幕墙进站罩棚的施工方法,其特征在于,包括如下步骤:

9.根据权利要求8所述双曲玻璃幕墙进站罩棚的施工方法,其特征在于,所述步骤s2中,梯形主龙骨(1)、弧形次龙骨(2)和双曲玻璃(3)、铝板同时加工制作。

10.根据权利要求8所述双曲玻璃幕墙进站罩棚的施工方法,其特征在于,所述步骤s3中,梯形主龙骨(1)和弧形次龙骨(2)焊接连接后通过盖板封闭焊接手孔(11)。

技术总结

本申请涉及一种双曲玻璃幕墙进站罩棚及施工方法,罩棚包括梯形主龙骨、弧形次龙骨、双曲玻璃、铝板结构,梯形主龙骨与弧形次龙骨连接处预留有焊接手孔和凹槽,多个梯形主龙骨并排间隔设置,其高度由罩棚入口端向后依次降低;弧形次龙骨设置在相邻梯形主龙骨之间且通过凹槽与梯形主龙骨固接,其横截面为T型;双曲玻璃安装于梯形主龙骨和弧形次龙骨之间;铝板结构设置在罩棚入口端上方。本发明通过梯形主龙骨和弧形次龙骨的承插槽连接,龙骨安装精度高,并采用同一精准BIM模型提供的数据同时在加工厂对钢结构、双曲玻璃和铝板进行加工,使三者具有较高的匹配度,减小了钢结构、双曲玻璃和铝板因累计偏差不匹配的问题,能够有效缩短施工工期。

技术研发人员:王志兵,张胜利,苏伍明,刘礼壮,李志萌,纪文斌,王鹏,谷孝磊,蒋光磊,王帅

受保护的技术使用者:中铁建工集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!