一种基于错缝拼装结构的装配式检查坑的制作方法

本发明属于轨道交通车辆检查,具体涉及一种基于错缝拼装结构的装配式检查坑。

背景技术:

1、随着社会经济的高速发展以及群众生活水平的显著提高,人民对于日常生活中的衣食住行等各个领域都逐渐提出了更高的要求。尤其是在城市体量逐渐扩大、不同城市之间的人员流通越发频繁的大环境下,诸如高铁、地铁、城际铁路等轨道交通在社会经济的高速发展中逐渐凸显出越来越高重要性,进而为推动社会经济的高速发展提供了稳定的动力。

2、随着轨道交通里程以及车辆运行频次的逐步增加,车辆中的机械结构以及软硬件设施等结构也会随着使用次数和年限的增加,无法每时每刻均保持优良的运行状态。因此,在轨道交通实际通勤过程中,需要定期对车辆的机械结构以及软硬件设施进行定期的检查维护,在发现车辆存在故障时,尽快排除故障,进而确保车辆的运行安全,保证乘客的生命财产安全。

3、在现有技术中,车底结构作为车辆走行部所在位置,无疑是车辆的关键部位之一,而对应车辆的车底结构检查,通常需要将车辆运行到检查坑之上,工作人员能够通过检查坑准确检查车辆的车底结构。在常规的检测坑中,通常采用在已经开挖完成的基坑中,通过构件浇筑模板的方式,逐步浇筑基坑中的结构部件,进而导致现场的湿作业加多,同时存在施工较为繁琐,且工期较长的问题,造成现场施工的时间成本和经济成本的增加。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一种基于错缝拼装结构的装配式检查坑,其能够在确保整体结构稳定可靠的同时能够减少现场浇筑的湿作业,不仅能够显著的简化检查坑浇筑过程中工艺步骤,还能够减少设置模板所需要的设备成本以及时间成本。

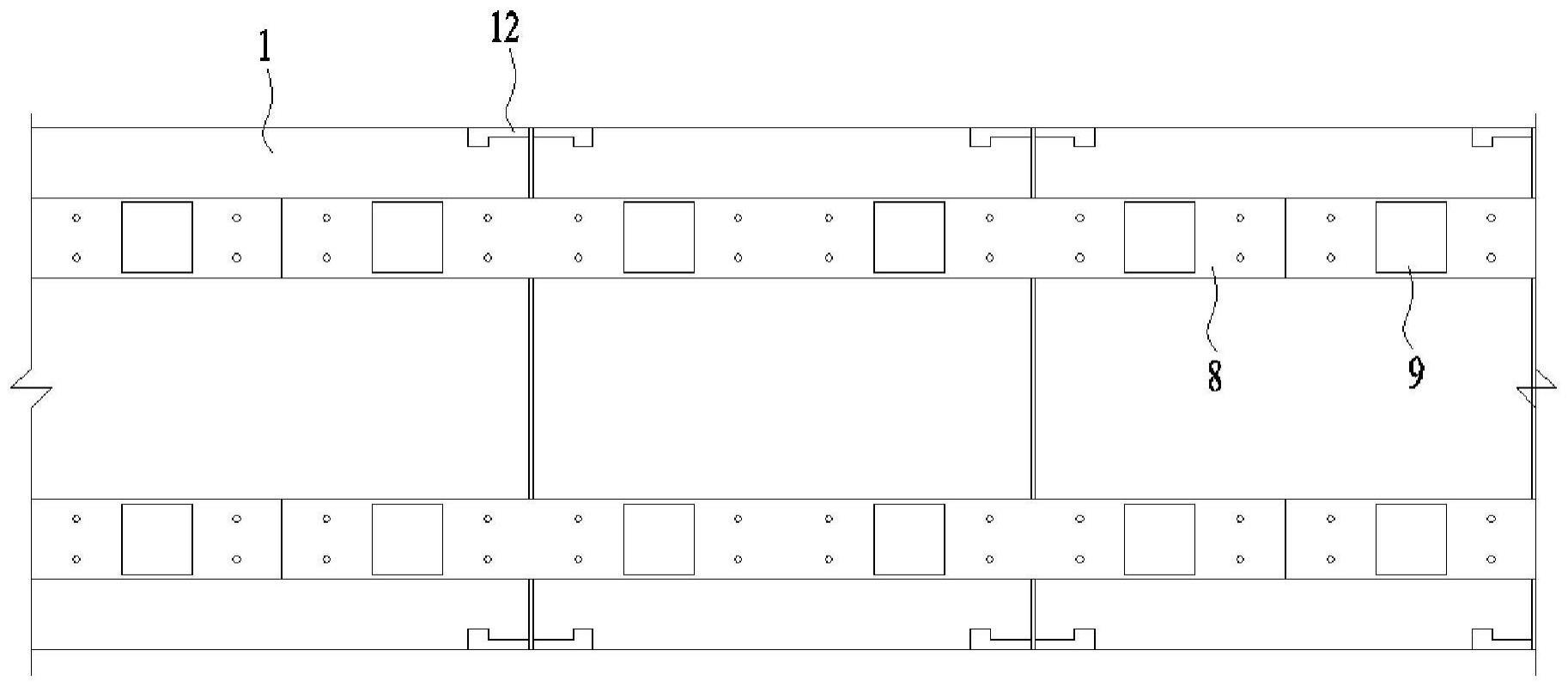

2、为实现上述目的,本发明提供一种基于错缝拼装结构的装配式检查坑,包括开设在地面上的基坑,还包括:

3、底板;所述底板设置在所述基坑的底端面上,其包括若干预制单元,各所述预制单元依次沿纵向拼接,以覆盖部分或全部的所述基坑底端面;且相邻两所述预制单元之间还设置有可错峰拼接的限位组件,用于相邻两所述预制单元之间的限位;

4、若干底梁;各所述底梁对称设置在所述底板顶端面横向两侧,且在所述底板横向两侧的各所述底梁均沿纵向依次拼接,直至连接所述基坑的纵向两侧壁面;

5、若干立柱;所述底梁上设置有至少一个立柱,各所述立柱沿竖向延伸,且在所述立柱背离所述底梁的一端设置有轨道组件,用于待检车辆的停靠。

6、作为本发明的进一步地优选,各所述限位组件均设置在相邻两预制单元相对的侧壁面上,所述限位组件包括开设在所述预制单元侧壁面上的限位槽和设置在另一所述预制单元限位键,所述限位槽和所述限位键错峰拼接以限定相邻两所述预制单元的相对位置。

7、作为本发明的进一步地优选,所述预制单元包括支撑骨架,所述支撑骨架包括至少一个沿纵向延伸的纵向筋,用于提升所述预制单元的结构强度。

8、作为本发明的进一步地优选,所述预制单元的一侧壁面至少有一个纵向筋伸出,与之相对的所述预制单元另一侧壁面上对应所述纵向筋设置有限位套筒,用于相邻两所述预制单元的辅助连接。

9、作为本发明的进一步地优选,所述预制单元沿纵向的侧壁面或顶端面上设置有至少一个调节组件,所述调节组件包括调节槽,相邻两所述预制单元上的所述调节槽相对设置,并通过在调节槽中设置调节螺柱调节相邻两所述预制单元之间的姿态。

10、作为本发明的进一步地优选,所述预制单元上还设置有至少三个非共线的调平组件,用于调整所述预制单元相对与所述垫层的姿态。

11、作为本发明的进一步地优选,所述预制单元和所述底梁之间设置有至少一个锚固组件,用于所述预制单元与所述底梁之间的固定连接。

12、作为本发明的进一步地优选,所述锚固组件包括锚孔和锚栓;

13、所述锚孔沿纵向延伸依次贯穿所述立柱和所述预制单元;所述锚栓依次穿过开设在所述立柱和所述预制单元上的锚孔,用于对所述立柱和所述预制单元的定位。

14、作为本发明的进一步地优选,预制单元的底端面对应所述锚孔处设置有预埋垫板,所述预埋垫板对应所述锚孔设置有螺纹孔;

15、相应地,所述锚栓上设置有螺纹,并在所述锚栓顶端设置有螺母,用于所述立柱和所述预制单元的定位。

16、作为本发明的进一步地优选,还包括集水井,所述集水井设置在至少一个预制单元上,用于收集所述检查坑中的积水。

17、上述改进技术特征只要彼此之间未构成冲突就可以相互组合。

18、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有的有益效果包括:

19、(1)本发明的基于错缝拼装结构的装配式检查坑,其通过采用由沿纵向依次拼接的预制单元所构成的覆盖基坑底端面的底板结构,并在相邻两预制单元之间还设置有可错峰拼接的限位组件;以及将底梁对称设置在底板顶端面横向两侧,且在底板横向两侧的各底梁均沿纵向依次拼接直至连接基坑的纵向两侧壁面;同时,在底梁上设置有至少一个立柱,各立柱沿竖向延伸,且在立柱背离底梁的一端设置有轨道组件的技术方案,能够在确保整体结构稳定可靠的同时能够减少现场浇筑的湿作业,不仅能够显著的简化检查坑浇筑过程中工艺步骤,还能够减少设置模板所需要的设备成本以及时间成本。

20、(2)本发明的基于错缝拼装结构的装配式检查坑,其通过在预制单元上设置由调平螺栓和调平螺孔构成的调平组件,并通过将调平组件对应设置在预制单元的四角位置,使得作业人员能够准确调整预制单元的姿态,使得预制单元能够和垫层保持平衡,确保了由各个预制单元构成的检查坑底板的完整性。同时,通过设置在预制单元上的至少一个呈漏斗状的灌浆孔,使得作业人员能够实现预制单元和垫层之间的稳定灌浆,提升预制单元和垫层之间的连接强度,实现了整个底板对立柱的稳定支撑,显著提升了对列车停靠的支撑稳定性。

21、(3)本发明的基于错缝拼装结构的装配式检查坑,结构简单、施工简便、可靠性强,其通过采用在已经完成找平的垫层中,通过依次吊装将预制单元快速铺设在垫层上。同时通过设置在相邻两个预制单元之间的限位键和限位槽,使得相邻两个预制单元能够在实现快速准确限位的同时还能够提升相邻两个预制单元之间的抗剪性能。并且,通过设置在预制单元中,由呈阵列形式布置的纵向筋以及沿纵向间隔设置的矩形筋所构成的支撑骨架,进一步地提升了预制单元的力学性能。同时,通过采用一体成型的立柱和底梁结构,使得在底板铺设完成之后,能够快速将预制式的立柱和底梁吊装到底板上,结合贯穿底板和底梁的锚孔、锚杆以及设置在底板上的预埋垫板,有效实现底板和底梁之间的快速、稳定的定位安装,进而在减少基坑湿作业的同时大大提升了基坑的施工效率,具有较好的推广前景和应用价值。

技术特征:

1.一种基于错缝拼装结构的装配式检查坑,包括开设在地面上的基坑,其特征在于,还包括:

2.根据权利要求1所述的基于错缝拼装结构的装配式检查坑,其中,各所述限位组件均设置在相邻两预制单元相对的侧壁面上,所述限位组件包括开设在所述预制单元侧壁面上的限位槽和设置在另一所述预制单元限位键,所述限位槽和所述限位键错峰拼接以限定相邻两所述预制单元的相对位置。

3.根据权利要求1或2所述的基于错缝拼装结构的装配式检查坑,其中,所述预制单元包括支撑骨架,所述支撑骨架包括至少一个沿纵向延伸的纵向筋,用于提升所述预制单元的结构强度。

4.根据权利要求3所述的基于错缝拼装结构的装配式检查坑,其中,所述预制单元的一侧壁面至少有一个纵向筋伸出,与之相对的所述预制单元另一侧壁面上对应所述纵向筋设置有限位套筒,用于相邻两所述预制单元的辅助连接。

5.根据权利要求1所述的基于错缝拼装结构的装配式检查坑,其中,所述预制单元沿纵向的侧壁面或顶端面上设置有至少一个调节组件,所述调节组件包括调节槽,相邻两所述预制单元上的所述调节槽相对设置,并通过在调节槽中设置调节螺柱调节相邻两所述预制单元之间的姿态。

6.根据权利要求1所述的基于错缝拼装结构的装配式检查坑,其中,所述预制单元上还设置有至少三个非共线的调平组件,用于调整所述预制单元相对与所述垫层的姿态。

7.根据权利要求1所述的基于错缝拼装结构的装配式检查坑,其中,所述预制单元和所述底梁之间设置有至少一个锚固组件,用于所述预制单元与所述底梁之间的固定连接。

8.根据权利要求7所述的基于错缝拼装结构的装配式检查坑,其中,所述锚固组件包括锚孔和锚栓;

9.根据权利要求8所述的基于错缝拼装结构的装配式检查坑,其中,预制单元的底端面对应所述锚孔处设置有预埋垫板,所述预埋垫板对应所述锚孔设置有螺纹孔;

10.根据权利要求1所述的基于错缝拼装结构的装配式检查坑,其中,还包括集水井,所述集水井设置在至少一个预制单元上,用于收集所述检查坑中的积水。

技术总结

本发明公开了一种基于错缝拼装结构的装配式检查坑,属于轨道交通车辆检查技术领域,底板包括若干预制单元,各预制单元依次沿纵向拼接;相邻两预制单元之间还设置有可错峰拼接的限位组件,各底梁对称设置在底板顶端面横向两侧,且在底板横向两侧的各底梁均沿纵向依次拼接直至连接基坑的纵向两侧壁面;底梁上设置有至少一个立柱,各立柱沿竖向延伸,且在立柱背离底梁的一端设置有轨道组件。本发明提供了一种基于错缝拼装结构的装配式检查坑,其能够在确保整体结构稳定可靠的同时能够减少现场浇筑的湿作业,不仅能够显著的简化检查坑浇筑过程中工艺步骤,还能够减少设置模板所需要的设备成本以及时间成本。

技术研发人员:费金新,蒋晔,李劲夫,李涛,刘学军,闫顺,王连欣,李志明,桑勤鑫,王林

受保护的技术使用者:中铁第四勘察设计院集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!