一种PCD内冷钻头及其加工方法与流程

本发明涉及pcd钻头,具体涉及一种pcd内冷钻头及其加工方法。

背景技术:

1、pcd钻头为金刚石聚晶钻头,一般用于单晶硅、石英、陶瓷等硬碎的非金属材料制成的工件进行钻孔加工,目前pcd钻头在使用时冷却是通过外部的水管喷淋出水进行冷却降温,然而当pcd钻头在对工件内部进行钻孔时,pcd钻针与钻杆的端部是位于工件的孔洞内部,且孔洞内存在部分没有及时排出的废屑,使得冷却水无法充分进入到pcd钻针的前端,进而无法对pcd钻头进行充分的冷却降温,进而影响加工效率与质量,并大大降低pcd钻头的使用寿命。

技术实现思路

1、本发明旨在提供一种pcd内冷钻头及其加工方法,以解决上述存在的技术问题。

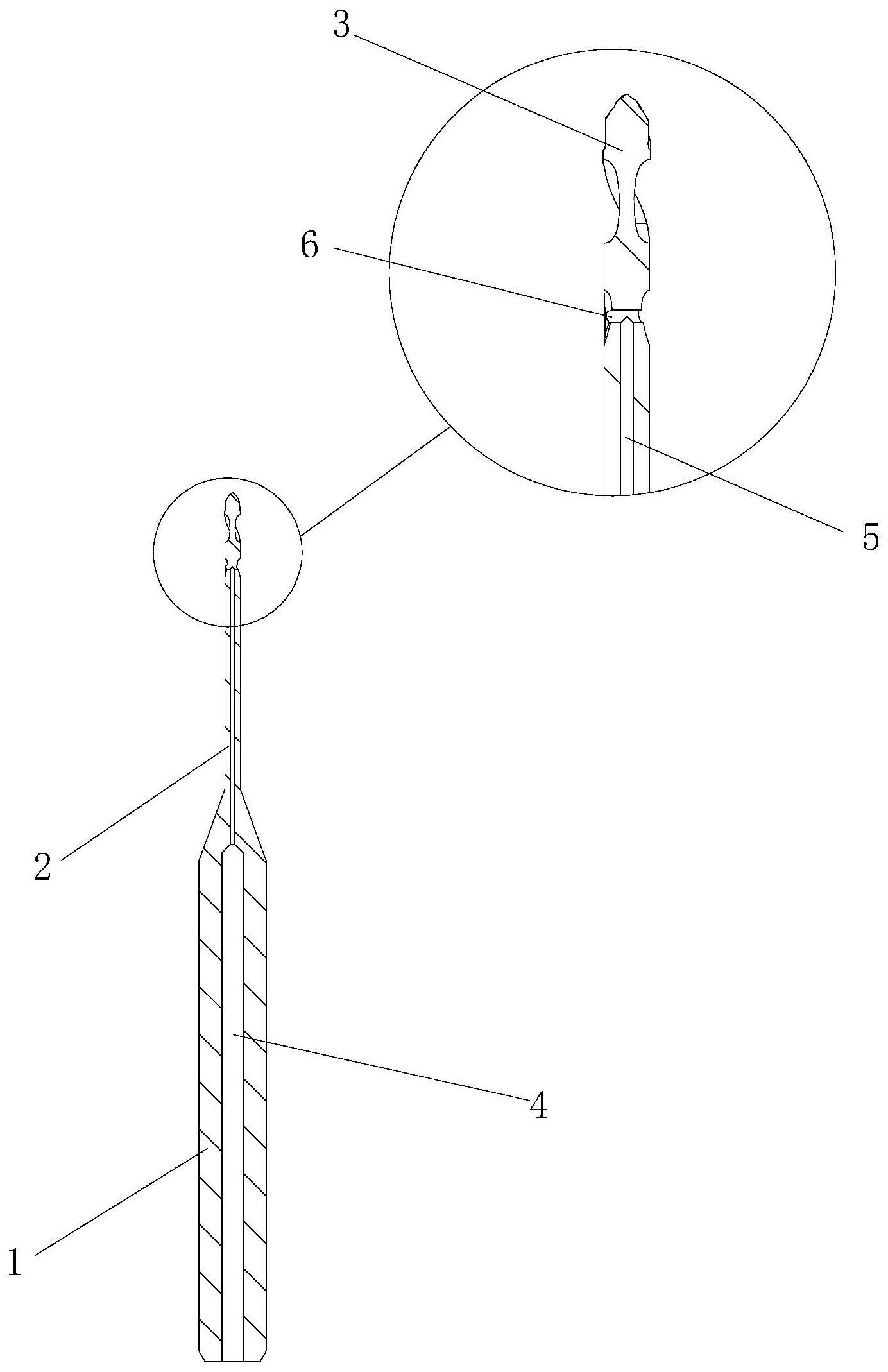

2、为实现上述目的,本发明的技术方案为:一种pcd内冷钻头,包括依序连接的钻柄、钻杆、钻针,钻针为pcd钻针,钻针远离钻杆的一端形成有先端角,先端角上形成有磨削刃面,钻杆靠近钻针的一端为配合部,配合部与钻针的外围开设有连续的螺旋排屑槽,钻柄内部开设有第一通孔,钻杆内部开设有第二通孔,配合部上对应螺旋排屑槽的位置开设有出水孔,第一通孔、第二通孔、出水孔依序连通形成内冷通道。

3、优选地,出水孔与螺旋排屑槽为一一对应的两个,两个出水孔为相对设置在配合部上。

4、优选地,两个出水孔同轴连通且分别与第二通孔互相垂直。

5、优选地,出水孔自内朝外而逐渐靠近钻针一侧倾斜。

6、优选地,钻柄、钻杆、钻针为同轴依序焊接,钻杆的外径与钻针的外径相适配,第一通孔同轴设置在钻柄的中心位置,第二通孔同轴设置在钻杆的中心位置,以实现第一通孔与第二通孔同轴连通。

7、优选地,磨削刃面包括位于中部的中心刃面与位于中心刃面两侧且呈中心对称的倾斜刃面。

8、优选地,中心刃面为凸起刃面、或平刃面、或凹槽刃面。

9、优选地,倾斜刃面包括自中心刃面朝钻杆方向依序排布的第一倾斜刃面、第二倾斜刃面、第三倾斜刃面。

10、优选地,第三倾斜刃面的深度自中心刃面朝钻杆方向而逐渐变小。

11、本发明还提供一种用于上述任一所述的pcd内冷钻头的加工方法,包括以下加工步骤:

12、s100、钻柄打孔:通过打孔机在钻柄内加工形成第一通孔;

13、s200、一次焊接:通过高温加热焊材将pcd复合材料制成的钻针与钻杆进行高强度焊接,得到第一阶段料材;

14、s300、钻杆打孔:在第一阶段料材上对应钻杆的位置加工形成第二通孔,得到第二阶段料材;

15、s400、二次焊接:通过高温加热焊材将步骤s100中加工完第一通孔的钻柄与步骤s300中加工完第二通孔的第二阶段料材进行高强度焊接,得到第三阶段料材;

16、s500、导通堵孔:将钻柄与钻杆之间的焊接堵孔进行导通,使得第一通孔与第二通孔相互连通,得到第四阶段料材;

17、s600、加工出水孔:以钻柄中心进行中心位定位,在第四阶段料材上对应钻杆的配合部的位置加工形成出水孔,加工完成后吹气确认,得到第五阶段料材。

18、s700、段差:在第五阶段料材上进行钻针外径、刃长加工,用高精度检测仪检测外径尺寸与同心度,直至加工至符合要求尺寸,得到第六阶段料材;

19、s800、开螺旋槽:通过激光对第六阶段料材进行螺旋槽加工,开槽时要对出水孔进行定位,得到第七阶段料材;

20、s900、先端角开刃口:在第七阶段料材上对应钻针的先端角的位置加工形成磨削刃面,最终得到pcd内冷钻头。

21、本发明具有以下有益效果:

22、本发明包括依序连接的钻柄、钻杆、钻针,钻针为pcd钻针,钻针远离钻杆的一端形成有先端角,先端角上形成有磨削刃面,钻杆靠近钻针的一端为配合部,配合部与钻针的外围开设有连续的螺旋排屑槽,钻柄内部开设有第一通孔,钻杆内部开设有第二通孔,配合部上对应螺旋排屑槽的位置开设有出水孔,第一通孔、第二通孔、出水孔依序连通形成内冷通道,在进行磨削钻孔时,可通过在第一通孔的入口端连接高压水管进行高压注水,从而使得水流能够进入到内冷通道,最终通过出水孔喷洒而出,能够将螺旋排屑槽处的废屑冲出工件的孔洞外部,同时使得冷却水能够充分进入到pcd钻针的前端,从而使得pcd内冷钻头在加工时能够进行充分的冷却降温,保证加工效率与质量,延长pcd内冷钻头的使用寿命。

技术特征:

1.一种pcd内冷钻头,其特征在于:包括依序连接的钻柄、钻杆、钻针,钻针为pcd钻针,钻针远离钻杆的一端形成有先端角,先端角上形成有磨削刃面,钻杆靠近钻针的一端为配合部,配合部与钻针的外围开设有连续的螺旋排屑槽,钻柄内部开设有第一通孔,钻杆内部开设有第二通孔,配合部上对应螺旋排屑槽的位置开设有出水孔,第一通孔、第二通孔、出水孔依序连通形成内冷通道。

2.根据权利要求1所述的pcd内冷钻头,其特征在于:出水孔与螺旋排屑槽为一一对应的两个,两个出水孔为相对设置在配合部上。

3.根据权利要求2所述的pcd内冷钻头,其特征在于:两个出水孔同轴连通且分别与第二通孔互相垂直。

4.根据权利要求1或2所述的pcd内冷钻头,其特征在于:出水孔自内朝外而逐渐靠近钻针一侧倾斜。

5.根据权利要求1所述的pcd内冷钻头,其特征在于:钻柄、钻杆、钻针为同轴依序焊接,钻杆的外径与钻针的外径相适配,第一通孔同轴设置在钻柄的中心位置,第二通孔同轴设置在钻杆的中心位置,以实现第一通孔与第二通孔同轴连通。

6.根据权利要求1所述的pcd内冷钻头,其特征在于:磨削刃面包括位于中部的中心刃面与位于中心刃面两侧且呈中心对称的倾斜刃面。

7.根据权利要求6所述的pcd内冷钻头,其特征在于:中心刃面为凸起刃面、或平刃面、或凹槽刃面。

8.根据权利要求6所述的pcd内冷钻头,其特征在于:倾斜刃面包括自中心刃面朝钻杆方向依序排布的第一倾斜刃面、第二倾斜刃面、第三倾斜刃面。

9.根据权利要求8所述的pcd内冷钻头,其特征在于:第三倾斜刃面的深度自中心刃面朝钻杆方向而逐渐变小。

10.一种用于上述权利要求1-9中任一所述的pcd内冷钻头的加工方法,其特征在于:包括以下加工步骤:

技术总结

本发明涉及PCD钻头技术领域,具体公开了一种PCD内冷钻头及其加工方法,PCD内冷钻头包括依序连接的钻柄、钻杆、钻针,钻针为PCD钻针,钻针远离钻杆的一端形成有先端角,先端角上形成有磨削刃面,钻杆靠近钻针的一端为配合部,配合部与钻针的外围开设有连续的螺旋排屑槽,钻柄内部开设有第一通孔,钻杆内部开设有第二通孔,配合部上对应螺旋排屑槽的位置开设有出水孔,第一通孔、第二通孔、出水孔依序连通形成内冷通道。本发明的PCD内冷钻头能够将螺旋排屑槽处的废屑冲出工件的孔洞外部,同时使得PCD内冷钻头在加工时能够进行充分的冷却降温,保证加工效率与质量,延长使用寿命。

技术研发人员:刘光达,石锡祥,张金贤,陈振林,刘中远,王俊鑫

受保护的技术使用者:厦门麦达智能科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!