一种节能钢结构衔接处的加强钢结构的制作方法

本发明涉及钢结构,具体为一种节能钢结构衔接处的加强钢结构。

背景技术:

1、根据现有资料可知:钢结构是由钢质材料组成的结构,是主要的建筑结构类型之一,各构件或部件之间通常采用焊接、螺栓连接,因为各构件或部件之间并不是自成一体,衔接处的受压能力弱于一体的部件和构件,实际建造过程中会在衔接处加装加强钢用以增加整体的受压能力;

2、现有授权专利以及现有相同技术的设备、同类型相近技术设备在日常的使用中还存在以下问题:

3、1:加强钢本身也是通过焊接、化学螺栓等方式进行连接的,但是实际受力的情况下,压力作用在螺栓上,螺栓的受压上限决定了加强钢本身能帮助主构件分担多少压力,若压力大于螺栓的承受上限,则会将螺栓绷断,导致加强钢与主构件分离从而失去作用,而焊接是人为操作的连接工艺,具备不确定性,焊接处的牢固性取决于操作人员的经验,焊接处的牢固程度,决定了加强钢与主构件连接处的受压上限,且焊接在实际建造过程中操作更加复杂、费力;

4、2:钢结构分为横向的桁架,竖立的立柱,实际存在的钢结构建筑中,主要存在的就是重力带来的垂直方向的压力,垂直的压力主要由桁架分担,加强钢主要作用就是帮助桁架承担垂直方向的压力,但是在台风多发的沿海地带,横向而来的风力则是由立柱承担,但由于立柱和桁架大多组成矩形,横向的力作用在立柱上后,会由桁架和加强钢传递至另外的立柱上,桁架和加强钢帮助立柱分担的压力非常有限,若飓风风力过大超过立柱承受上限,则会导致整个钢结构出现断裂的风险。

技术实现思路

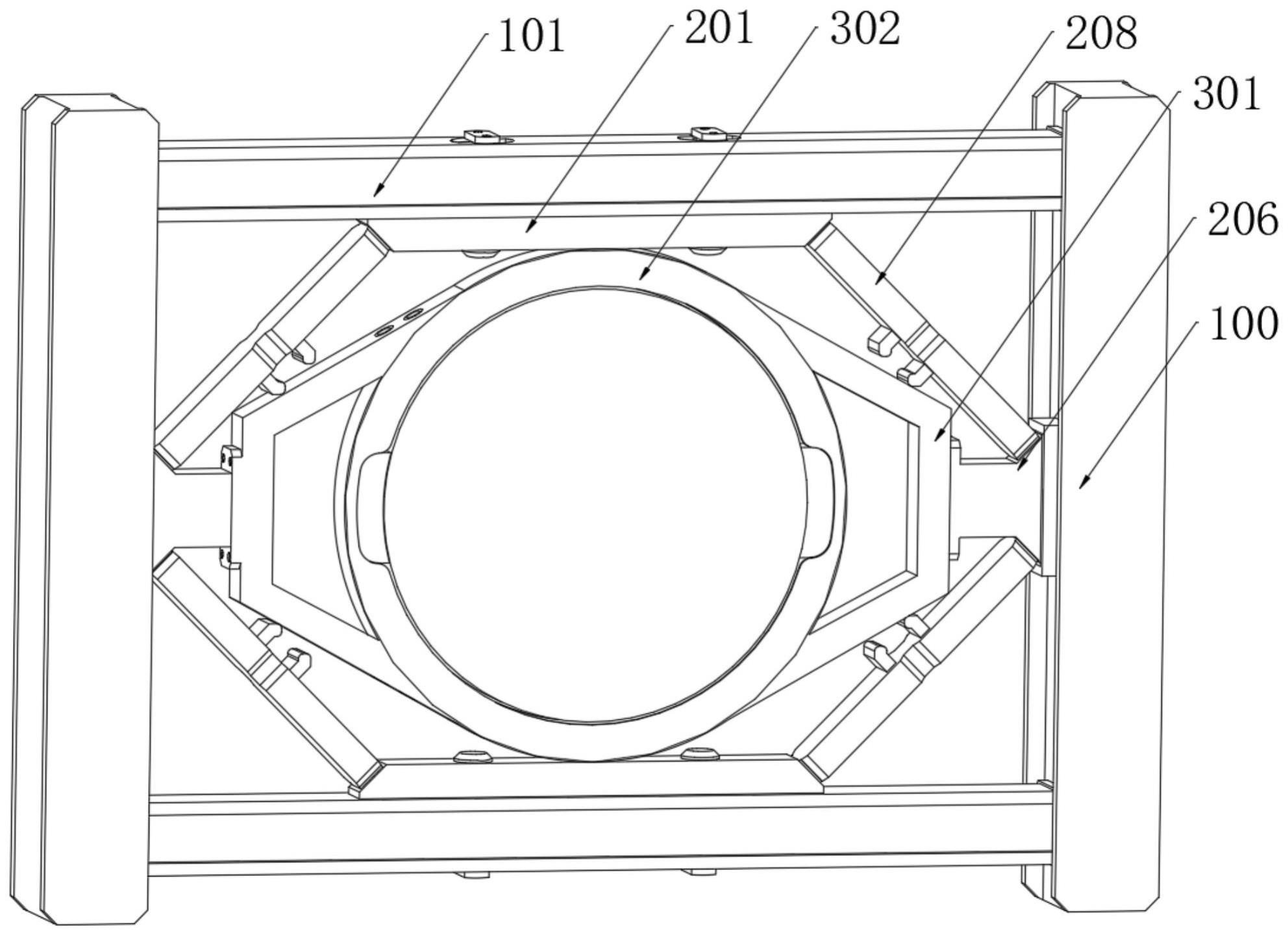

1、为解决上述缺点本发明提供如下技术方案:一种节能钢结构衔接处的加强钢结构,包括立柱、桁架,所述立柱和桁架的数量皆为两个,所述立柱垂直设置,所述桁架水平设置,所述桁架位于立柱的中间处,所述桁架的两端分别通过化学螺栓与立柱之间固定连接,所述立柱和桁架的中间处设置有分力组件,所述分力组件的中间处设置有承载组件;

2、所述分力组件包括连接柱和安装块,所述连接柱和安装块的数量皆为两个,两个所述连接柱分别与所述桁架相对的一侧相接触,两个所述安装块分别与立柱相对的一侧相接触;

3、所述承载组件包括导力架,所述导力架位于两个安装块的中间处,所述导力架的数量为两个,两个所述导力架呈镜像状态分布,两个所述导力架分别与安装块固定连接。

4、更进一步的,所述分力组件还包括安装槽一,所述安装槽一垂直贯穿开设于桁架内部的两侧,所述安装槽一的内部皆插设有安装杆,所述安装杆与连接柱之间固定连接,所述安装杆远离连接柱的一端皆转动连接有固定板。

5、更进一步的,所述安装槽一远离连接柱的一侧皆开设有压紧槽,所述固定板嵌设于压紧槽的内部,所述固定板通过螺栓与压紧槽的内壁固定连接,通过所述固定板与压紧槽内壁抵触,使所述连接柱与桁架之间连接牢固。

6、更进一步的,所述立柱相对的一侧皆固定连接有嵌设框,所述安装块嵌设于嵌设框的内部,通过所述嵌设框内壁将安装块紧密包裹,使所述安装块无晃动的缝隙。

7、更进一步的,所述桁架和安装块的中间处皆设置有承载杆,所述桁架的两端皆开设有嵌设槽一,所述安装块的上下两侧皆开设有嵌设槽二,所述承载杆的两端皆固定连接有嵌设块一,所述承载杆靠近桁架一端的嵌设块一无缝嵌设于嵌设槽一的内部,所述承载杆靠近安装块一端的嵌设块一无缝嵌设于嵌设槽二的内部。

8、更进一步的,所述承载杆的中间处开设有弯折槽,所述承载杆远离立柱和桁架的一侧皆对称固定连接有两个阻挡块。

9、更进一步的,所述桁架和连接柱、立柱和安装块、承载杆之间组成三角形。

10、更进一步的,所述承载组件还包括承载圈,所述承载圈位于导力架的中间处并与其固定连接,所述承载圈的内部开设有安装槽二,所述承载圈正面的两侧皆开设有卡槽。

11、更进一步的,所述承载圈的内部设置有承载板,所述承载板的两侧皆固定连接有嵌设块二,所述嵌设块二无缝嵌设于安装槽二的内部。

12、采用本发明提供的技术方案,与已知的现有技术相比,具有如下有益效果:

13、1、通过桁架和连接柱、立柱和安装块、承载杆之间组成三角形,且嵌设槽一和嵌设块一之间通过无缝嵌设的连接方式,当桁架受力时,各部分可看成一个整体,不仅可以快速的将压力分摊,衔接处也拥有不弱于其他部位的承载能力,可以将桁架受到的力有效且更多的传递至其他组件进行承担,传统焊接或螺栓固定的方式,螺栓和焊接处的承载能力明显弱于其他部位,无法承受过大的压力,只能传递有限的压力至其他组件;

14、2、通过设置承载杆,当突发情况导致桁架出现大角度形变或濒临断裂的情况,弯折槽处因为其略弱于承载杆其他部位的承载能力,首先牺牲自己使得承载杆弯折,并通过两个阻挡块抵触,通过承载杆弯折可对一部分压力进行卸力,再通过阻挡块抵触阻止承载杆完全折断,从而继续承载,使得桁架和承载杆可短暂的稳定,给予人员足够的反应时间撤离;

15、3、通过设置承载圈,当立柱受到横向压力时,力通过导力架传导至承载圈上,圆形的承载圈可看作拱形,通过拱形将压力分散至整个承载圈上,增加立柱对横向压力的承载,当压力过大时,通过导力架传导压力挤压承载圈使其形变,上下两端突出与连接柱抵触,从而可将压力分担至连接柱和桁架上,通过承载圈和承载杆,使得无论垂直的力和横向的力都可有效分散至立柱或桁架,相比较传统的加强筋,本装置增强了桁架和立柱之间的配合,增加相互之间分担压力的上限;

16、4、当钢结构的建造地区多发大型台风或地震,建造时,用户将承载板嵌设于承载圈的内部,使得承载圈和承载板组成一个整体,承载圈和承载板可看作实心圆板,可承载更大的压力,作用在立柱上的横向压力在将承载圈和承载板压迫形变之前,无法压迫立柱大幅度形变,更无法导致立柱发生断裂。

技术特征:

1.一种节能钢结构衔接处的加强钢结构,包括:立柱(100)、桁架(101),其特征在于,所述立柱(100)和桁架(101)的数量皆为两个,所述立柱(100)垂直设置,所述桁架(101)水平设置,所述桁架(101)位于立柱(100)的中间处,所述桁架(101)的两端与立柱(100)之间固定连接,所述立柱(100)和桁架(101)的中间处设置有分力组件(200),所述分力组件(200)的中间处设置有承载组件(300);

2.根据权利要求1所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述分力组件(200)还包括安装槽一(204),所述安装槽一(204)垂直贯穿开设于桁架(101)内部的两侧,所述安装槽一(204)的内部皆插设有安装杆(202),所述安装杆(202)与连接柱(201)之间固定连接,所述安装杆(202)远离连接柱(201)的一端皆转动连接有固定板(203)。

3.根据权利要求2所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述安装槽一(204)远离连接柱(201)的一侧皆开设有压紧槽(205),所述固定板(203)嵌设于压紧槽(205)的内部,所述固定板(203)通过螺栓与压紧槽(205)的内壁固定连接。

4.根据权利要求1所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述立柱(100)相对的一侧皆固定连接有嵌设框(207),所述安装块(206)嵌设于嵌设框(207)的内部。

5.根据权利要求1所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述桁架(101)和安装块(206)的中间处皆设置有承载杆(208),所述桁架(101)的两端皆开设有嵌设槽一(209),所述安装块(206)的上下两侧皆开设有嵌设槽二(210),所述承载杆(208)的两端皆固定连接有嵌设块一(211),所述承载杆(208)靠近桁架(101)一端的嵌设块一(211)无缝嵌设于嵌设槽一(209)的内部,所述承载杆(208)靠近安装块(206)一端的嵌设块一(211)无缝嵌设于嵌设槽二(210)的内部。

6.根据权利要求5所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述承载杆(208)的中间处开设有弯折槽(212),所述承载杆(208)远离立柱(100)和桁架(101)的一侧皆对称固定连接有两个阻挡块(213)。

7.根据权利要求1所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述桁架(101)和连接柱(201)、立柱(100)和安装块(206)、承载杆(208)之间组成三角形。

8.根据权利要求1所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述承载组件(300)还包括承载圈(302),所述承载圈(302)位于导力架(301)的中间处并与其固定连接,所述承载圈(302)的内部开设有安装槽二(303),所述承载圈(302)正面的两侧皆开设有卡槽(304)。

9.根据权利要求8所述的一种节能钢结构衔接处的加强钢结构,其特征在于:所述承载圈(302)的内部设置有承载板(305),所述承载板(305)的两侧皆固定连接有嵌设块二(306),所述嵌设块二(306)无缝嵌设于安装槽二(303)的内部。

技术总结

本发明公开了一种节能钢结构衔接处的加强钢结构,涉及钢结构领域,包括立柱、桁架,立柱和桁架的数量皆为两个,立柱垂直设置,桁架水平设置,桁架位于立柱的中间处,桁架的两端分别通过化学螺栓与立柱之间固定连接,立柱和桁架的中间处设置有分力组件,分力组件的中间处设置有承载组件,嵌设槽一和嵌设块一之间通过无缝嵌设的连接方式,不仅可以及时快速的将压力分摊,衔接处也不会明显弱于其他部位的承载能力,可以将桁架受到的力有效且更多的传递至其他组件进行承担,传统焊接或螺栓固定的方式,螺栓和焊接处的承载能力明显弱于其他部位,无法承受过大的压力,只能传递有限的压力至其他组件。

技术研发人员:程琪,柳舜川

受保护的技术使用者:上饶鑫邦绿色装配建筑科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!