一种泡沫混凝土制品的养护方法与流程

本发明涉及一种泡沫混凝土制品的养护方法。

背景技术:

1、目前,混凝土构件的养护一般有自然养护、蒸汽养护和蒸压养护等方法。泡沫混凝土构件一般采用蒸汽养护和蒸压养护。蒸压养护需要温度在175℃以上,蒸汽压力大于8mpa的状态下,养护8-12小时,此种养护方法投资大,耗能高,不适合中国国情。蒸汽养护通常是在蒸养室内分批完成,即构件经静停阶段后进入蒸养室内逐步升温,升温速度每小时一般不超过10℃,达到养护温度后再保持恒温8-10小时,然后逐步降温,降温速度同升温速度,降到出室温度后,出养护室出模,蒸汽养护室产品一般批量进批量出。蒸汽养护虽然投资低些,但同样需耗费较多能源,且容易造成环境污染。无论是蒸汽养护还是蒸压养护,在泡沫混凝土构件浇入模具后,都需经静停阶段、升温阶段、保温阶段和降温阶段的养护,整个养护过程不仅浪费能源,而且温度控制很难把控,温控不准确,这也直接影响到泡沫混凝土制品的质量。

技术实现思路

1、本发明的目的是想提供一种新的泡沫混凝土制品的养护方法,采用该方法能实现热量循环利用,既可降低大量能耗,又可精准控制各个阶段的温度,从而提升养护效果,提高生产效率。

2、为实现本发明的上述目的所采用的技术方案是: 一种泡沫混凝土制品的养护方法,其特征是采用加热室、保温室、降温室三个连续的养护室完成泡沫混凝土构件在升温阶段、保温阶段和降温阶段三个阶段的养护过程,降温室内设有空气源热泵,加热室内设有风机盘管及温度调控器,降温室内的空气源热泵通过管道与加热室内的风机盘管相连,空气源热泵通过控制线与温度调控器相连接,温度调控器控制空气源热泵的运行,加热室的热量通过风机盘管供给,空气源热泵开始工作后,将制得的热量通过管道输送到风机盘管,由风机盘管将热量传送至加热室内;模具车先进入加热室,加热室内温度调控器的温度设定在40-50℃,模具车在加热室内养护2-4小时,完成升温阶段的养护后,进入保温室,模具车在保温室内养护10-16小时,完成保温阶段的养护后,进入降温室,在降温室内养护2-4小时,当模具车内泡沫混凝土构件的温度与环境温度的温差<30℃时,即完成降温阶段的养护,模具车从降温室移至室外,将泡沫混凝土构件从模具车内移出,完成养护过程。

3、本发明的最佳实施例为模具车进入加热室前,打开空气源热泵,将加热室内温度调控器的温度设定在40-50℃之间,空气源热泵开始工作。

4、在降温室内,优选为当模具车内泡沫混凝土构件的温度与环境温度的温差<20℃时,完成降温阶段的养护,模具车从降温室内移出。

5、本发明所述的管道为保温管道。

6、保温室内设有温度显示仪,温度显示仪显示的温度一般以50-60℃为宜。

7、本发明养护时,加热室、保温室、降温室内皆置有多个模具车,保温室内模具车最多。每个养护室在移出模具车的时候,也同时移进新的模具车,是一个连续的不间断的养护过程。

8、本发明的养护过程如下:打开降温室内的空气源热泵,空气源热泵开始工作,空气源热泵制得的热量通过管道输送至风机盘管,再由风机盘管将热量传送至加热室内,加热室内的温度调控器温度设定在40-50℃(常温下泡沫混凝土凝固较慢,但一旦达到50℃,则会快速水化凝固,并伴隨大量热量产生),模具车先进入到加热室内,模具车在加热室内养护2-4小时, 完成升温阶段的养护后,将模具车移至保温室,进入保温室后,模具车内的水泥继续水化反应,温度升高,最终温度控制在70-80℃,而保温室内的空气温度一般控制在50-60℃(温度再高需开窗降保温室的温度),在保温室内养护10-16小时, 完成保温阶段的养护后,将模具车移至降温室内,当模具车进入降温室后,将其热量带进降温室,此时,空气源热泵效率更高,完全实现了热量循环利用。在降温室内养护2-4小时,当模具车内泡沫混凝土构件的温度与环境温度的温差<30℃时,完成降温阶段的养护后,模具车从降温室移至室外,将泡沫混凝土构件从模具车内移出(即出模),完成养护过程。在降温室内降温幅度与环境温度有关,优选为出模泡沫混凝土构件与环境温度的温差<20℃,温差过大降温时间则相应增加,以避免泡沫混凝土构件产生温变裂纹。

9、通过控制加热室的温度可以控制整个泡沫混凝土构件养护过程中的养护温度与养护速度。加热室加热温度越高,模具车在加热室停留时间就越短,进入保温室升温就越快,升温也越高,模具车在保温室停留的时间就越短,经降温室降温后,泡沫混凝土构件出模速度就相对越快(即养护时间越短)。由温度调控器控制空气源热泵的运行,当加热室的温度低于温度调控器设定的温度时,空气源热泵会自动启动加热,反之,会自动停机。在整个养护过程中,加热室温度最为关键,一旦加热室温度设定好,保温室及降温室的温度也就随之可控了。

10、本发明的整个养护过程是一个连续过程,在模具车进入降温室前,空气源热泵就开始工作加热,但这时降温室内温度不高,加热效率也不太高,当模具车进入降温室后,降温室温度也升高,加热效率提高,正常情况下是在降温室温度较高状态下完成热循环。连续工作时,加热室、保温室和降温室都始终摆满了模具车,有充足的热量储备。

11、当模具车进入降温室后,由于降温室内的温度较高,空气源热泵的制热效率也很高,能效比可达4.5以上,可节省能耗70%以上,利用空气源热泵将降温室的热量输送至加热室内的风机盘管,风机盘管的热风快速将加热室的温度升至40-50℃,实现了热量循环利用,不仅大大降低了能耗,同时又有利于加热室温度的快速提升,缩短养护时间,按照本发明的养护方法,整个养护过程只需要14-24小时,而传统的自然养护方法则需要2-3天才能达到出模强度,生产效率大大提高,本发明的养护方法虽然没使用蒸汽,却达到或超过了蒸汽养护效果,且节能效果明显。根据季节和出模时间的不同,对加热室的加热温度可实行精准控制,从而可以实现整个养护过程温度的精准控制,因此提升了泡沫混凝土制品的质量。

技术特征:

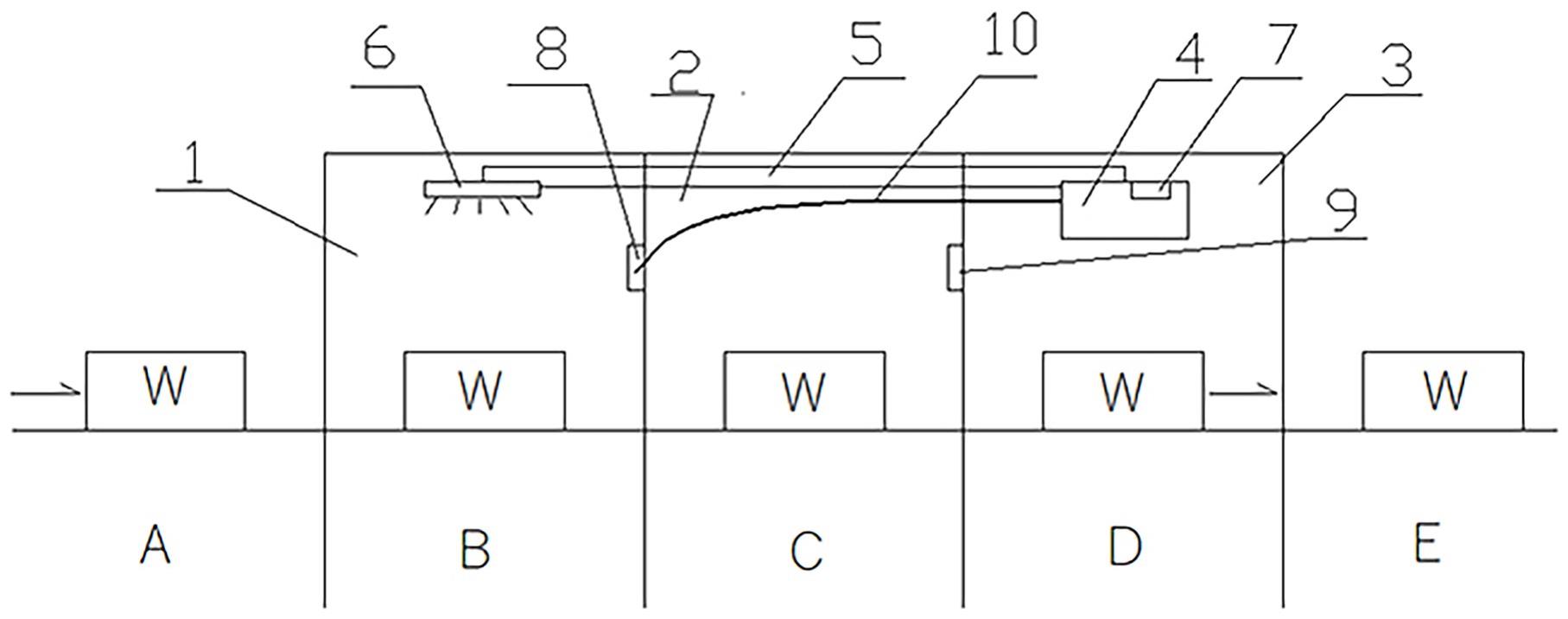

1.一种泡沫混凝土制品的养护方法,其特征是采用加热室(1)、保温室(2)、降温室(3)三个连续的养护室完成泡沫混凝土构件在升温阶段、保温阶段和降温阶段三个阶段的养护过程,降温室(3)内设有空气源热泵(4),加热室(1)内设有风机盘管(6)及温度调控器(8),降温室(3)内的空气源热泵(4)通过管道(5)与加热室(1)内的风机盘管(6)相连,空气源热泵(4)通过控制线(10)与温度调控器(8)相连接,由温度调控器(8)控制空气源热泵(4)的运行,加热室(1)的热量通过风机盘管(6)供给,空气源热泵(4)开始工作后,将制得的热量通过管道(5)输送到风机盘管(6),由风机盘管(6)将热量传送至加热室(1)内;模具车(w)先进入加热室(1),加热室(1)内温度调控器(8)的温度设定在40-50℃,模具车(w)在加热室(1)内养护2-4小时,完成升温阶段的养护后,进入保温室(2),模具车(w)在保温室(2)内养护10-16小时,完成保温阶段的养护后,进入降温室(3),在降温室(3)内养护2-4小时,当模具车(w)内泡沫混凝土构件的温度与环境温度的温差<30℃时,即完成降温阶段的养护,模具车(w)从降温室(3)移至室外,将泡沫混凝土构件从模具车(w)内移出,完成养护过程。

2.按照权利要求1所述的泡沫混凝土制品的养护方法,其特征是所述的模具车(w)进入加热室(1)前,打开空气源热泵(4),将加热室(1)内的温度调控器(8)的温度设定在40-50℃之间。

3.按照权利要求1所述的泡沫混凝土制品的养护方法,其特征是所述的在降温室(3)内,当模具车(w)内泡沫混凝土构件的温度与环境温度的温差<20℃时,模具车(w)从降温室内移出。

4.按照权利要求1所述的泡沫混凝土制品的养护方法,其特征是所述的管道(5)为保温管道。

5.按照权利要求1所述的泡沫混凝土制品的养护方法,其特征是所述的保温室(2)内设有温度显示仪(9),温度显示仪(9)显示的温度为50-60℃。

6.按照权利要求1所述的泡沫混凝土制品的养护方法,其特征是养护时加热室(1)、保温室(2)、降温室(3)内皆置有多个模具车(w),保温室(2)内模具车(w)最多,每个养护室在移出模具车(w)的时候,也同时移进新的模具车(w),是一个连续的不间断的养护过程。

技术总结

一种泡沫混凝土制品的养护方法,采用加热室、保温室、降温室三个连续养护室完成泡沫混凝土构件在升温阶段、保温阶段和降温阶段的养护过程,降温室内设有空气源热泵,加热室内设有风机盘管及温度调控器,空气源热泵通过管道与风机盘管相连,通过控制线与温度调控器相连,并由温度调控器控制运行,空气源热泵工作时,将制得的热量输送到风机盘管,风机盘管将热量传送至加热室内;模具车先进入加热室,在40‑50℃下养护2‑4小时后,进入保温室养护10‑16小时,再进入降温室养护2‑4小时后,从降温室移至室外,构件出模,完成养护过程。本发明完全实现热量循环利用,既降低大量能耗,又精准控制各阶段温度,养护效果提升,生产效率提高。

技术研发人员:贵玉,于萍,王敏娴,孙莉,郝晨宇,陈雯,单洁冰,牟世宁

受保护的技术使用者:烟台三力轻质混凝土科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!