一种陶瓷热交换器制作方法与流程

本发明涉及陶瓷加工技术,更具体地说,它涉及一种陶瓷热交换器制作方法。

背景技术:

1、目前,半导体制程中需要使用大量的热交换部件作为加热或散热的功能,传统的换热器采用金属焊接形成空腔结构,换热介质在空腔中通过热辐射热扩散等方式与工艺气体或液态发生传热或散热的目的。随着先进半导体制程的发展,其工作环境温度甚至会达到1000℃以上,并且会有各种的等离子刻蚀气体,传统金属材质不适用这样的高温环境使用且容易被等离子气体腐蚀,不能稳定使用,从而需要寻找更可靠的高温材料。

技术实现思路

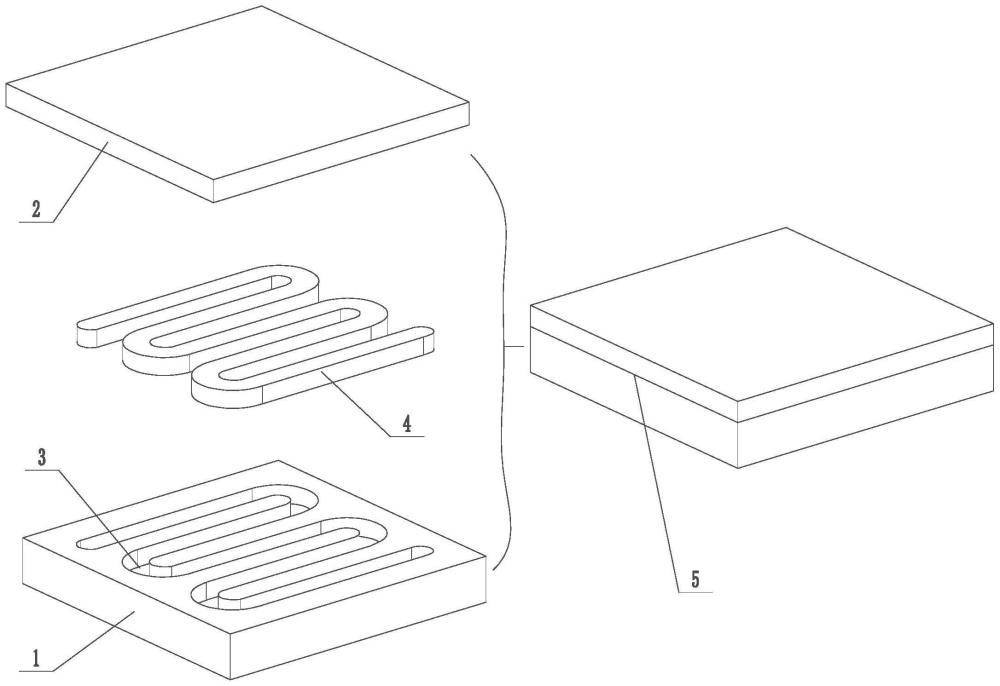

1、为了克服上述不足,本发明提供了一种陶瓷热交换器制作方法,它使用氧化铝陶瓷材料制作,使用温度可以达到1600℃且材料性能稳定不与工艺气体反应,制得的热交换器结构强度好,换热腔密封性好。

2、为了解决上述技术问题,本发明采用以下技术方案:一种陶瓷热交换器制作方法,包括以下步骤:

3、s1,陶瓷基座和陶瓷上盖成型,采用氧化铝陶瓷粉体成型陶瓷基座和陶瓷上盖;

4、s2,在陶瓷基座上机加工形成换热腔;

5、s3,将完成换热腔加工的陶瓷基座和陶瓷上盖进行低温烧结;

6、s4,在换热腔内填充石墨形成填充体;

7、s5,将陶瓷上盖盖合到陶瓷基体上形成毛坯件,将毛坯件进行真空封装;

8、s6,将真空封装的毛坯件进行等静压成型;

9、s7,在毛坯件上加工进水孔和出水孔;

10、s8,将毛坯件进行低温氧化处理,使填充体氧化挥发;

11、s9,将毛坯件进行高温烧结得到带有换热腔的陶瓷热交换器。

12、本专利申请制得的陶瓷热交换器耐高温、耐腐蚀,使用温度可以达到1600℃,而且陶瓷材质性能稳定,不与工艺气体反应。由于换热腔在产品内部,因此本申请中先在陶瓷基座上开设换热腔,然后将陶瓷基座和陶瓷上盖结合得到毛坯件。在两者结合之前,在换热器内填充石墨形成填充体,在毛坯件等静压成型的过程中填充体起到了支撑的作用,防止换热腔被挤压变形。之后通过低温氧化使石墨氧化挥发,从而形成换热腔。氧化的过程中相当于经历一次低温烧结,使陶瓷基座和陶瓷上盖实现低温烧结结合。最后再进行高温烧结,使陶瓷基座和陶瓷上盖完全烧结成一个整体,结构强度好,换热腔密封性好。

13、作为优选,s1采用等静压成型的方式实现陶瓷基座和陶瓷上盖的成型。

14、等静压成型可以得到较高的生坯密度,且密度在各个方向上都比较均匀,成型的生坯强度高,内部结构均匀,烧成收缩小,制品尺寸准确。

15、作为优选,s3低温烧结的温度为1050-1150℃。

16、低温烧结的温度合适,确保烧结效果。

17、作为优选,s5采用pe袋对毛坯件进行真空封装。

18、pe袋进行真空封装,操作方便,成本低。

19、作为优选,s6等静压成型的压力为75-85mpa。

20、等静压成型的压力合适,保证产品成型效果。

21、作为优选,s7中进水孔和出水孔加工时,加工深度直到填充体露出为止。

22、进水孔和出水孔加工过程中直到填充体露出,确保进水孔、出水孔与换热腔连通。

23、作为优选,s8低温氧化处理温度950-1050℃,保温时间6-12h。

24、通过这种设置确保填充体能够完全氧化挥发,保证换热腔内的洁净度。

25、作为优选,s9高温烧结温度1600-1700℃,保温时间1-2h。

26、高温烧结的温度和时间设置合理,使陶瓷基座和陶瓷上盖完全烧结成一个整体,结构强度好。

27、作为优选,s4时换热腔内装入金属链,同时填充石墨,石墨包覆金属链一起形成填充体;s7,进水孔和出水孔加工完成后,通过进水孔或出水孔位置将金属链取出。

28、换热腔内装入金属链作为填充体的一部分,能够减少石墨的使用,降低成本。金属链能够增加支撑强度,防止在s6毛坯件进行等静压成型的过程中填充体出现变形,保证产品品质。s7过程中将金属链取出,金属链能够重复使用,降低成本。由于减少了石墨的使用,能够缩短s8进行低温氧化处理的时间,提高工作效率,降低成本。

29、作为优选,金属链包括金属条和连接环,金属条两端均设置钩环,金属环连接在相邻两金属条的钩环之间。

30、金属链结构简单,便于从进水孔和出水孔取出。

31、与现有技术相比,本发明的有益效果是:(1)陶瓷热交换器使用氧化铝陶瓷材料制作,使用温度可以达到1600℃且材料性能稳定不与工艺气体反应,制得的热交换器结构强度好,换热腔密封性好;(2)陶瓷基座和陶瓷上盖经过低温烧结、等静压成型结合、低温氧化处理、高温烧结得到带有换热腔的陶瓷热交换器,两者结合强度好,换热腔不易泄漏。

技术特征:

1.一种陶瓷热交换器制作方法,其特征是,包括以下步骤:

2.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s1采用等静压成型的方式实现陶瓷基座和陶瓷上盖的成型。

3.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s3低温烧结的温度为1050-1150℃。

4.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s5采用pe袋对毛坯件进行真空封装。

5.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s6等静压成型的压力为75-85mpa。

6.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s7中进水孔和出水孔加工时,加工深度直到填充体露出为止。

7.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s8低温氧化处理温度950-1050℃,保温时间6-12h。

8.根据权利要求1所述的一种陶瓷热交换器制作方法,其特征是,s9高温烧结温度1600-1700℃,保温时间1-2h。

9.根据权利要求1至8任意一项所述的一种陶瓷热交换器制作方法,其特征是,s4时换热腔内装入金属链,同时填充石墨,石墨包覆金属链一起形成填充体;s7,进水孔和出水孔加工完成后,通过进水孔或出水孔位置将金属链取出。

10.根据权利要求9所述的一种陶瓷热交换器制作方法,其特征是,金属链包括金属条和连接环,金属条两端均设置钩环,金属环连接在相邻两金属条的钩环之间。

技术总结

本发明公开了一种陶瓷热交换器制作方法,旨在解决传统金属材质热交换器不适用于高温环境使用且容易被等离子气体腐蚀不足。该发明采用陶瓷热交换器,耐高温、耐腐蚀,使用温度可以达到1600℃,而且陶瓷材质性能稳定,不与工艺气体反应。本申请中先在陶瓷基座上开设换热腔,然后将陶瓷基座和陶瓷上盖结合得到毛坯件。在两者结合之前,在换热器内填充石墨形成填充体。之后通过低温氧化使石墨氧化挥发,从而形成换热腔。氧化的过程中相当于经历一次低温烧结,使陶瓷基座和陶瓷上盖实现低温烧结结合。最后再进行高温烧结,使陶瓷基座和陶瓷上盖完全烧结成一个整体,结构强度好,换热腔密封性好。

技术研发人员:姚相民,马玉琦,房成浩,李奇,冯志英

受保护的技术使用者:杭州大和江东新材料科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!