一种SiCf/SiC陶瓷基复合材料斜小孔钻削加工方法与流程

本发明属于陶瓷基复合材料切削加工,具体涉及一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法。

背景技术:

1、sicf/sic陶瓷基复合材料主要由碳化硅纤维及碳化硅基体组成,具有密度低、承温能力高、高硬度等特点,在先进航空发动机热端零部件领域具有广泛的应用前景。然而,sicf/sic陶瓷基复合材料硬度高、脆性大、以及材料的不均匀性的特性使其在机械加工中面临着刀具磨损大甚至难以加工、材料可加工性差等难题。sicf/sic陶瓷基复合材料耐高温零部件在实际使用过程中,为了提升材料的承温能力,零部件依旧设计有数量众多的小孔,且多数为斜小孔。而在sicf/sic陶瓷基复合材料斜小孔钻削时,在孔入口处由于刀具倾斜单侧受力,容易产生很大的横向力,使得斜小孔钻削过程中刀具极易折断;同时,由于材料硬脆特性及孔隙的存在,使得传统钻削加工方法难以进行sicf/sic陶瓷基复合材料斜小孔的加工。

2、陈玉荣等研究人员在航空制造技术,2018,61(21):47-51中发表的论文“超声振动辅助干式钻削sicf/sic陶瓷基复合材料试验研究”中认为由于sicf/sic陶瓷基复合材料的硬脆性,钻削加工时切削力大、切削温度高,极易导致刀具快速磨损而失效。同时,该研究针对的是直径4.28mm的直钻研究,相对于斜小孔加工,其刀具设计、制造工艺成熟度高,刀具刚度大,钻削过程中刀具折断的可能性相对低很多。因此,该研究结论无法应用于小孔径斜孔的钻削加工。张若衡在硕士学位论文“sicf/sic复合材料的超快激光加工工艺与特性研究”中认为,在激光功率低时,sicf/sic陶瓷基复合材料超快激光加工会存在孔锥度大的问题;而当激光功率高时,超快激光加工虽然可以减小孔锥度,然而容易对孔产生明显的烧蚀损伤,孔壁及孔周的sic纤维和sic基体会被完全氧化,激光加工区域内存在大量孔洞和热损伤类烧蚀现象,孔的加工质量差。

3、综上,以上两篇文章公开的内容,均无法解决在sicf/sic陶瓷基复合材料上加工高质量斜小孔的难题。

技术实现思路

1、针对现有技术中存在的问题,本发明提供了一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其目的在于解决由于sicf/sic陶瓷基复合材料硬度高、脆性大、不均匀性,导致钻削加工难以进行斜小孔加工、加工过程刀具易折断的技术难题。

2、为了解决上述技术问题,本发明通过以下技术方案予以实现:

3、一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,包括:

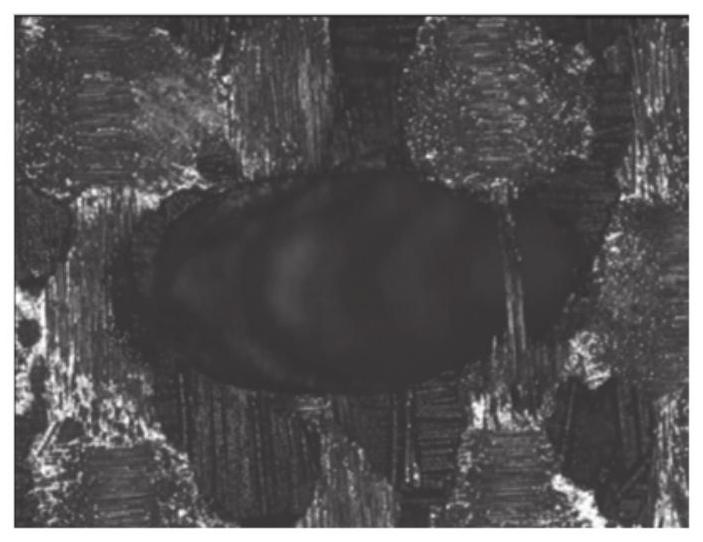

4、采用施加有超声振动的磨头对待加工sicf/sic陶瓷基复合材料工件进行点窝加工,形成斜小孔入口平台;

5、采用施加有超声振动的钻头在所述斜小孔入口平台位置对所述待加工sicf/sic陶瓷基复合材料工件进行斜小孔钻削加工。

6、进一步地,所述磨头上施加的超声振动的振动频率为17khz~20khz,振动振幅为2um~3um。

7、进一步地,所述磨头采用ф0.7mm~ф1.2mm的金刚石磨头,磨头上金刚石磨粒的粒度为100~200目。

8、进一步地,所述点窝加工时的加工参数包括:主轴转速17000r/min,进给速度1mm/min,啄钻步长为0.01mm。

9、进一步地,所述钻头上施加的超声振动的振动频率为17khz~20khz,振动振幅为2um~3um。

10、进一步地,所述钻头采用ф0.7mm~ф1.2mm的pdc钻头,钻头顶角设计为复合角度。

11、进一步地,所述钻削加工时的加工参数包括:主轴转速17000r/min,进给速度2mm/min,啄钻步长为0.01mm~0.05mm。

12、进一步地,所述采用施加有超声振动的磨头对待加工sicf/sic陶瓷基复合材料工件进行点窝加工之前,还包括:

13、对所述待加工sicf/sic陶瓷基复合材料工件进行表面光整加工。

14、进一步地,对所述待加工sicf/sic陶瓷基复合材料工件进行点窝加工和斜小孔钻削加工时,采用乳化液和高压雾化复合冷却。

15、进一步地,采用超声振动辅助钻削加工装置与五轴立式加工中心装配连接的方式,实现对磨头和钻头施加超声振动。

16、与现有技术相比,本发明至少具有以下有益效果:

17、本发明提供的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,首先采用施加有超声振动的磨头对待加工sicf/sic陶瓷基复合材料工件进行点窝加工,形成斜小孔入口平台,降低了小直径刀具加工时承受的横向力,使得钻孔顺利入钻,避免了直接采用钻头在斜面上加工小孔,尚未入钻刀具就折断、难以入钻的问题。最后采用施加有超声振动的钻头在斜小孔入口平台位置对待加工sicf/sic陶瓷基复合材料工件进行斜小孔钻削加工,实现斜小孔的加工。本发明借助超声振动辅助钻削工艺优势,将超声振动运动与钻削加工进行复合,在切削刀具与工件相对运动的基础上,将外激高频周期振动加载到刀具上,从而减小刀具与工件之间的接触时间和摩擦系数,降低切削力和切削热,提高刀具耐用度,从而实现硬脆性难加工sicf/sic陶瓷基复合材料的加工。综上,本发明有效的解决了由于sicf/sic陶瓷基复合材料硬度高、脆性大、不均匀性,导致钻削加工难以进行斜小孔加工、加工过程刀具易折断的问题。

18、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,包括:

2.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述磨头上施加的超声振动的振动频率为17khz~20khz,振动振幅为2um~3um。

3.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述磨头采用ф0.7mm~ф1.2mm的金刚石磨头,磨头上金刚石磨粒的粒度为100~200目。

4.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述点窝加工时的加工参数包括:主轴转速为17000r/min,进给速度为1mm/min,啄钻步长为0.01mm。

5.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述钻头上施加的超声振动的振动频率为17khz~20khz,振动振幅为2um~3um。

6.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述钻头采用ф0.7mm~ф1.2mm的pdc钻头,钻头顶角设计为复合角度。

7.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述钻削加工时的加工参数包括:主轴转速为17000r/min,进给速度为2mm/min,啄钻步长为0.01mm~0.05mm。

8.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,所述采用施加有超声振动的磨头对待加工sicf/sic陶瓷基复合材料工件进行点窝加工之前,还包括:

9.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,对所述待加工sicf/sic陶瓷基复合材料工件进行点窝加工和斜小孔钻削加工时,采用乳化液和高压雾化复合冷却。

10.根据权利要求1所述的一种sicf/sic陶瓷基复合材料斜小孔钻削加工方法,其特征在于,采用超声振动辅助钻削加工装置与五轴立式加工中心装配连接的方式,实现对磨头和钻头施加超声振动。

技术总结

本发明属于陶瓷基复合材料切削加工技术领域,公开了一种SiC<subgt;f</subgt;/SiC陶瓷基复合材料斜小孔钻削加工方法,包括:采用施加有超声振动的磨头对待加工SiC<subgt;f</subgt;/SiC陶瓷基复合材料工件进行点窝加工,形成斜小孔入口平台;采用施加有超声振动的钻头在所述斜小孔入口平台位置对所述待加工SiC<subgt;f</subgt;/SiC陶瓷基复合材料工件进行斜小孔钻削加工。本发明的目的在于解决由于SiC<subgt;f</subgt;/SiC陶瓷基复合材料硬度高、脆性大、不均匀性,导致钻削加工难以进行斜小孔加工、加工过程刀具易折断的技术难题。

技术研发人员:刘秀梅,杨卓勇,王园园,吴晓锋,刘智武,梁忠效,刘军团,林琳

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!