一种氮化铝生坯用敷粉方法及其设备与流程

本发明涉及黏土或其他陶瓷成分的成型领域,具体为一种氮化铝生坯用敷粉方法及其设备。

背景技术:

1、氮化铝基板属于陶瓷基板,通过粉体置于容器中,利用液体的不可压缩性和液体对压力传导的特性,缓慢施加压力使其成为致密的坯体成型工艺,在生坯完成后,还需要对生坯上敷上防止粘连的粉末,使氮化铝基板在后期烧制过程中,方便氮化铝基板进行脱模,而现有氮化铝基板在敷粉过程中,对于不同规格的氮化铝基板进行固定,需要特别对尺寸进行调整,在批量氮化铝基板加工时,影响氮化铝基板加工的效率。

2、针对上述所提到的一种氮化铝生坯用敷粉方法及其设备,经检索发现,有一篇专利号cn201711265175.5的一种陶瓷基板坯体的敷粉工艺,包含以下步骤:(1)、在陶瓷基板坯体的表面形成一层均匀的粘结剂膜层,得具有粘结剂膜层的陶瓷基板坯体;(2)、在具有粘结剂膜层的陶瓷基板坯体的表面形成一层隔粘粉层,即得敷粉后的陶瓷基板坯体。本发明所述敷粉工艺将粘结剂和隔粘粉分为两步单独实施,有效地避免了粘结剂在坯体表面受张力作用形成液珠从而造成隔粘粉在坯体表面团聚;改善隔粘粉分散均匀性及粉体密度均匀性,同时未敷在坯体表面的隔粘粉可直接回收重复利用,显著提高了隔粘粉的利用率,降低了隔粘粉的回收难度。本发明还公开了一种陶瓷基板坯体的敷粉系统,陶瓷基板坯体经过本发明所述敷粉系统后可保证表面粉体均匀;

3、而该氮化铝生坯用敷粉方法及其设备在操作时,陶瓷基板胚体在隔粘粉悬浮液通过压缩空气雾化均匀喷洒时,容易因空气喷出,导致陶瓷基板受到冲击,陶瓷基板形成偏移,使粉末不能充分均匀的施敷在陶瓷基板上,而且由于陶瓷基板的规格有不同的形状和尺寸,在固定陶瓷基板前需要提前调试加持装置,对基板进行固定,同时由于没有敷粉的粉末可以进行回收,而粉末颗粒小不容易控制,粉末完全的收集具有一定的难度,多余粉末容易卡在设备内结构的缝隙内,导致粉末后期还需要进行清理。

技术实现思路

1、本发明的目的旨在于提供一种氮化铝生坯用敷粉方法及其设备。

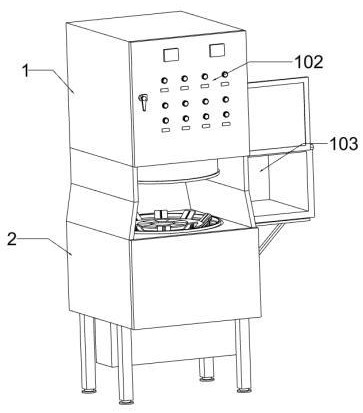

2、为实现上述目的,本发明提供如下技术方案:一种氮化铝生坯用敷粉方法及其设备,包括设备外壳,所述设备外壳的底部固定连接有底箱,所述底箱的内部下方固定安装有电动推杆。

3、作为本发明进一步的方案:所述底箱的内部中间固定连接有固定杆,所述固定杆的顶部固定连接有安装板,所述安装板的顶部活动连接有压板,所述压板的底部固定连接有连接杆,所述连接杆的底部固定连接有滑动杆,所述滑动杆的一端活动连接有滑动轮,所述滑动杆的另一端固定连接有齿轮,所述齿轮的一端活动连接有固定板,所述固定板的顶部固定连接有齿条,所述固定板的底部固定连接有滑块,所述滑块的底部活动连接有滑轨。

4、作为本发明进一步的方案:所述底箱的顶部开设有圆形通槽,所述固定杆贯穿底箱的内部中间并与安装板的底部中心位置相连接,所述固定杆与底箱连接的位置设置有密封圈。

5、作为本发明进一步的方案:所述安装板的顶部设置有八个凹槽,所述压板嵌入设置于凹槽内,八个所述压板以安装板中轴线为中心呈放射状合并排列。

6、作为本发明进一步的方案:所述连接杆的一端向一侧倾斜,所述连接杆与滑动杆的中轴线位置相连接。

7、作为本发明进一步的方案:所述滑轨为弧形条状结构设置,所述滑轨的中轴线设置有滑槽,所述固定板的一端向上倾斜,所述滑块的两端端嵌入设置于滑轨的内部。

8、作为本发明进一步的方案:所述齿条位于固定板的中轴线位置,所述齿轮与齿条的内部啮合连接,所述滑动轮于滑轨的滑槽上滑动连接。

9、作为本发明进一步的方案:所述电动推杆顶部固定连接有底板,所述底板的顶部固定连接有收集气囊,所述收集气囊的顶部固定连接有下磁圈,所述下磁圈的顶部活动连接有上磁圈,所述上磁圈的顶部固定连接有密封桶,所述收集气囊的内部固定连接有收集管,所述收集管的一侧固定连接有侧转头,所述侧转头的内部活动连接有单向板,所述侧转头的底部固定连接有折叠管。

10、作为本发明进一步的方案:所述底板与收集气囊密封连接,所述收集管贯穿收集气囊的两侧,所述收集管与收集气囊的连接处密封连接。

11、作为本发明进一步的方案:所述收集管、侧转头和折叠管之间相连通,所述单向板的顶部通过复位弹簧与收集管相连接。

12、作为本发明进一步的方案:所述收集气囊为桶装多层折叠结构,所述收集气囊的厚度通过折叠结构调节,所述收集气囊通过下磁圈与上磁圈磁性吸附。

13、一种氮化铝生坯用敷粉方法及其设备,包括以下步骤:

14、s01:将生坯所需要的防沾粉末混合进入敷粉机内部,将氮化铝生坯放置安装板上;

15、s02:压板向下压动与安装板平行,压板使连接杆带动结构翘起,固定板固定在生坯的一端;

16、s03:在生坯固定后,开启电动推杆,使底板向上推动,收集气囊上的上磁圈与下磁圈磁吸吸附进行固定;

17、s04:在敷粉机对生坯的表面进行喷粉的操作,电动推杆再次向上推动,收集气囊进行折叠;

18、s05:在粉末从收集气囊排出,从折叠管排至底箱底部的收集箱内;

19、s06:电动推杆向下拉动,使收集气囊脱离密封桶,恢复原位,将生坯取出。

20、有益效果

21、1、本发明提供的一种氮化铝生坯用敷粉方法及其设备,通过将生坯放置结构上,结构通过顶部的压力,设备能将通过生坯的大小,生坯四周的固定板能即时对生坯进行固定,防止生坯的活动,同时再通过生坯加工,创造一个密封的环境,生坯加工后的粉末,能通过环境内的气体排出轨迹,对粉末进行收集,防止加工时粉末飘洒至设备外。

22、2、本发明提供的一种氮化铝生坯用敷粉方法及其设备,通过安装板的顶部设置有八个凹槽,压板嵌入设置于凹槽内,八个压板以安装板中轴线为中心呈放射状合并排列,滑轨为弧形条状结构设置,滑轨的中轴线设置有滑槽,固定板的一端向上倾斜,滑块的两端端嵌入设置于滑轨的内部,通过压力结构,能使内部的滑轨作为轨道,使固定板能通过相关结构进行移动,能帮助固定板从安装板四周推动出来,对不同结构尺寸的生坯进行固定,无需人员进行结构调试,使加工的效率增加。

23、3、本发明提供的一种氮化铝生坯用敷粉方法及其设备,收集气囊为桶装多层折叠结构,收集气囊的厚度通过折叠结构调节,收集气囊通过下磁圈与上磁圈磁性吸附,通过收集气囊内形成的密封环境,在气囊折叠后,形成的气压推动复位弹簧展开,可以使气流形成一条路径,将多余的粉尘排出,减小了粉尘的传播面积,同时可将粉尘进行收集,无需进行清理,降低了设备的生产成本。

技术特征:

1.一种氮化铝生坯用敷粉方法及其设备,其特征在于,包括设备外壳(1),所述设备外壳(1)的底部固定连接有底箱(2),所述底箱(2)的内部下方固定安装有电动推杆(3);

2.如权利要求1所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

3.如权利要求1所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

4.如权利要求1所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

5.如权利要求1所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

6.如权利要求1所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

7.如权利要求1所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

8.如权利要求7所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

9.如权利要求7所述一种氮化铝生坯用敷粉方法及其设备,其特征在于:

10.如权利要求1-9所述的一种氮化铝生坯用敷粉方法及其设备,其特征在于,包括以下步骤:

技术总结

本发明提供了一种氮化铝生坯用敷粉方法及其设备,包括设备外壳,设备外壳的底部固定连接有底箱,底箱的内部下方固定安装有电动推杆,本发明提供的一种氮化铝生坯用敷粉方法及其设备,通过将生坯放置结构上,结构通过顶部的压力,设备能将通过生坯的大小,生坯四周的固定板能即时对生坯进行固定,防止生坯的活动,同时再通过生坯加工,创造一个密封的环境,生坯加工后的粉末,能通过环境内的气体排出轨迹,对粉末进行收集,防止加工时粉末飘洒至设备外,收集气囊形成的气压推动复位弹簧展开,可以使气流形成一条路径,将多余的粉尘排出,减小了粉尘的传播面积,同时可将粉尘进行收集,无需进行清理,降低了设备的生产成本。

技术研发人员:王梦娜,何敏,钟文斌,谌栋梁,黄会建,蔡斌斌,黄丽勇

受保护的技术使用者:江西创科新材料科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!