一种用于烘干房用的预制模段及其快速安装方法与流程

本发明属于烘干设备,具体的说,涉及一种用于烘干房用的预制模段及其快速安装方法。

背景技术:

1、在涂装生产车间中,烘干设备是涂装线的关键设备,其主要作用是涂膜的固化。不同的涂膜所要求的烘干温度各不同,但烘干房结构基本类似,其内部一般均要求为满焊结构。因烘干室内部焊接量比较大,通长会将烘干房在加工厂预制成模段,运往现场后再焊接成整体,这样可以缩短现场的施工周期,同时可以提高施工质量。

2、以往在模段与模段对接时,会采用将传统模段一侧增加室体硬接头的形式进行插接,常规的室体硬接头材质与内壁板材质相同、厚度要求为3mm。对于内壁板材质要求是渗铝钢板或者不锈钢钢板时,而所用室体硬接头需与内壁板对接,故而室体硬接头材质厚度应与内壁板一致,此室体硬接头无形中大大增加了采购、制作、安装成本,同时,烘干室体外部所用滑槽上连接有额外的滑槽连接件将两侧滑槽固定连接,进一步增加了安装成本;针对此问题研发一种用于烘干房用的预制模段及其快速安装方法,更加方便模段间的插接、焊接。

技术实现思路

1、本发明要解决的主要技术问题在于提供一种用于烘干房用的预制模段及其快速安装方法,能够降低烘干房模段与模段之间的制作安装成本,使安装焊接工作量减少50%,同时保证烘干室体内保温效果,加强模锻与模段之间连接强度,并且结构简单,使用方便。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种用于烘干房用的预制模段,包括底板组件,所述底板组件宽度方向两侧边分别垂直布设有相互对称的第一面板,第一面板一端设置有第一端头组件,第一面板另一端设置有第二端头组件,第一面板上端垂直布设有与第一面板相同结构的第二面板。

4、以下是本发明对上述技术方案的进一步优化:

5、所述底板组件包括底面板,底面板上与第一端头组件相对应的一端位置处焊接有第一折制槽型件。

6、进一步优化:所述底面板上与第二端头组件相对应的一端位置处焊接有第一折制异形件。

7、进一步优化:所述底面板上第一折制槽型件与第一折制异形件之间平行且等间距布设有多根工字型加强筋与多根第一c型加强筋。

8、进一步优化:所述第一折制槽型件、第一折制异形件,多根工字型加强筋与多根第一c型加强筋远离底面板的端面上焊接有第一内壁板,所述第一折制槽型件距离第一内壁板端处的距离为50mm。

9、进一步优化:所述第二折制异形件靠近第二内壁板的一端面设置有第三斜坡,所述第二内壁板上设置有与第三斜坡相匹配的用于焊接的第四斜坡。

10、进一步优化:所述第一面板包括与第一内壁板垂直布设的第二内壁板,第二内壁板上位于第一端头组件与第二端头组件之间平行且等间距布设有多根第二c型加强筋,第二c型加强筋的上端位置垂直布设有多根平行且间隔布设的滑槽,且多根滑槽与第二内壁板平行布设。

11、进一步优化:所述第一端头组件包括断续焊接在第二内壁板一端位置上且与第二c型加强筋平行布设的第二折制槽型件,第二折制槽型件上远离第二内壁板的一端面上平行且等间距布设有多个第一l型板,多个第一l型板与滑槽固定连接在一起,所述第二折制槽型件距离第二内壁板的端处的距离为50mm。

12、进一步优化:所述第二端头组件包括断续焊接在第二内壁板另一端位置处的第二折制异形件,第二折制异形件靠近第二内壁板的一端面设置有第三斜坡,第二折制异形件远离第二内壁板的一端面上平行且等间距布设有多个第二l型板,多个第二l型板同时与滑槽固定连接在一起。

13、本发明还提供一种烘干房用的预制模段的快速安装方法,基于上述一种用于烘干房用的预制模段,包括以下步骤:

14、s1:首先将两段预制模段的其中一段的第一端头组件与其中另一段的第二端头组件相对接的方式摆放,将两段预制模段进行调平;

15、s2:然后将其中一段预制模段的第一端头组件与其中另一段预制模段的第二端头组件进行插接,即其中一段预制模段的第一端头组件处的第二内壁板插接到其中另一段预制模段的第二端头组件处的第四斜坡处;

16、s3:将其中一段预制模段的第二折制槽型件与其中另一段预制模段的第二折制异形件相对接,在第四斜坡处进行满焊加工连接固定,在第二折制槽型件与第二折制异形件对接处采用断续焊接方式进行固定;

17、s4:将其中一段预制模段的第一内壁板插接到其中另一段预制模段的第一内壁板的第二斜坡处,将其中一段预制模段的第一折制槽型件与其中另一段预制模段的第一折制异形件进行对接,然后再第二斜坡处进行满焊加工固定连接;

18、s5:根据烘干房的长度继续在两段预制模段的端处插接固定其它预制模段,直到符合烘干房的长度要求;

19、s6:在插接完成的烘干房外表面滑槽上通过多个平行且间隔布设的自攻钉固定安装波纹板,在第一面板、第二面板同波纹板之间的空腔内填充保温材料,在底板组件的空腔内填充保温材料。

20、本发明采用上述技术方案,具有如下有益效果:

21、1、本发明中预制模段两端分别采用第二折制槽型件与第二折制异形件,在预制模段插接时,第二折制槽型件与第二折制异形件进行对接,相比较传统插接方式而言,不用室体硬接头对应内壁板,第二折制槽型件与第二折制异形件的材质不受约束,即可作为内壁板的加强筋加强强度,又减少插接处的焊接量和变形量,使预制模段更加轻量化,同时提高保温效果;

22、2、本发明的第一内壁板与第二内壁板的一端设置有斜坡结构,在预制模段插接时,斜坡结构起到很好的导向作用,使插接更加方便,同时在斜坡处进行满焊加工,内部即可采用断续焊接加工,减少了50%的焊接工作量,保证了内壁板的结构强度的同时提高了内壁板的平面度;

23、3、本发明中预制模段两端通过第二折制槽型件与第二折制异形件对接,缩短两段预制模段的距离,相对应的取消滑槽连接所用的滑槽连接件,通过波纹板即可将滑槽连接固定牢固,使烘干房更加轻量化;

24、4、本发明中的预制模段长度可以任意设计,若运输时模段的宽度超宽,可以将模段长度调小,并将其作为运输的宽度,运输成本低,不再受传统硬接头的影响;

25、5、本发明中的预制模段同时适用于所有在加工车间用到的各种类型的烘干房应用,应用广泛。

26、下面结合附图和实施例对本发明进一步说明。

技术特征:

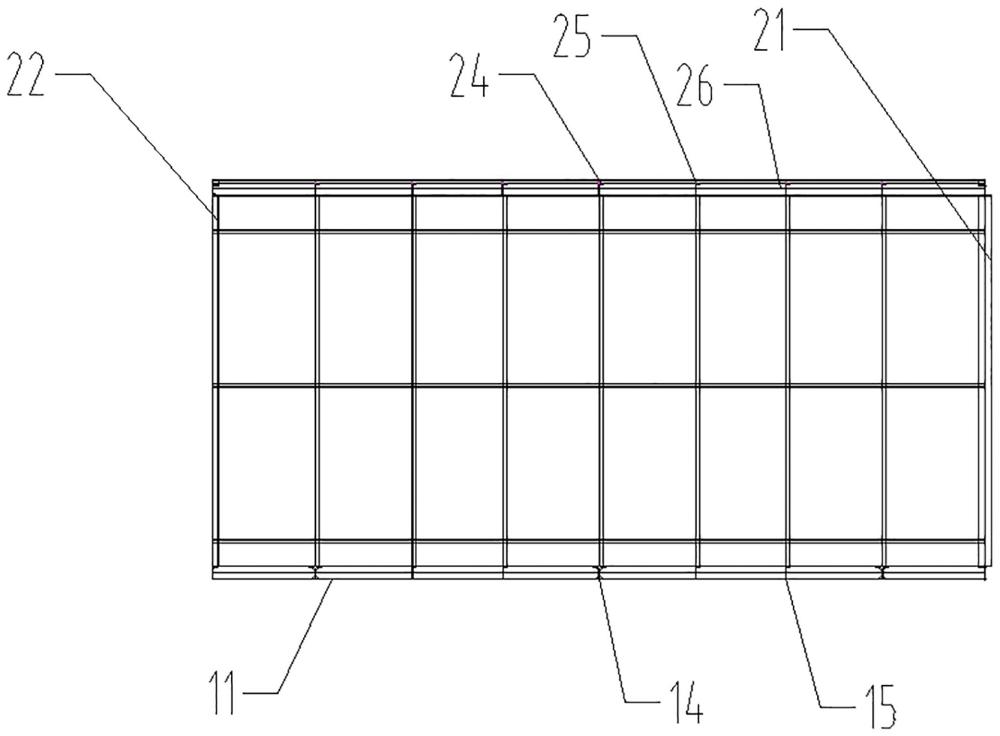

1.一种用于烘干房用的预制模段,包括底板组件(1),其特征在于:所述底板组件(1)宽度方向两侧边分别垂直布设有相互对称的第一面板(2),第一面板(2)一端设置有第一端头组件(21),第一面板(2)另一端设置有第二端头组件(22),第一面板(2)上端垂直布设有与第一面板(2)相同结构的第二面板(3)。

2.根据权利要求1所述的一种用于烘干房用的预制模段,其特征在于:所述底板组件(1)包括底面板(11),底面板(11)上与第一端头组件(21)相对应的一端位置处焊接有第一折制槽型件(12)。

3.根据权利要求2所述的一种用于烘干房用的预制模段,其特征在于:所述底面板(11)上与第二端头组件(22)相对应的一端位置处焊接有第一折制异形件(13)。

4.根据权利要求3所述的一种用于烘干房用的预制模段,其特征在于:所述底面板(11)上第一折制槽型件(12)与第一折制异形件(13)之间平行且等间距布设有多根工字型加强筋(14)与多根第一c型加强筋(15)。

5.根据权利要求4所述的一种用于烘干房用的预制模段,其特征在于:所述第一折制槽型件(12)、第一折制异形件(13),多根工字型加强筋(14)与多根第一c型加强筋(15)远离底面板(11)的端面上焊接有第一内壁板(16),所述第一折制槽型件(12)距离第一内壁板(16)端处的距离为50mm。

6.根据权利要求5所述的一种用于烘干房用的预制模段,其特征在于:所述第二折制异形件(220)靠近第二内壁板(27)的一端面设置有第三斜坡(222),所述第二内壁板(27)上设置有与第三斜坡(222)相匹配的用于焊接的第四斜坡。

7.根据权利要求6所述的一种用于烘干房用的预制模段,其特征在于:所述第一面板(2)包括与第一内壁板(16)垂直布设的第二内壁板(27),第二内壁板(27)上位于第一端头组件(21)与第二端头组件(22)之间平行且等间距布设有多根第二c型加强筋(24),第二c型加强筋(24)的上端位置垂直布设有多根平行且间隔布设的滑槽(23),且多根滑槽(23)与第二内壁板(27)平行布设。

8.根据权利要求7所述的一种用于烘干房用的预制模段,其特征在于:所述第一端头组件(21)包括断续焊接在第二内壁板(27)一端位置上且与第二c型加强筋(24)平行布设的第二折制槽型件(210),第二折制槽型件(210)上远离第二内壁板(27)的一端面上平行且等间距布设有多个第一l型板(211),多个第一l型板(211)与滑槽(23)固定连接在一起,所述第二折制槽型件(210)距离第二内壁板(27)的端处的距离为50mm。

9.根据权利要求8所述的一种用于烘干房用的预制模段,其特征在于:所述第二端头组件(22)包括断续焊接在第二内壁板(27)另一端位置处的第二折制异形件(220),第二折制异形件(220)靠近第二内壁板(27)的一端面设置有第三斜坡(222),第二折制异形件(220)远离第二内壁板(27)的一端面上平行且等间距布设有多个第二l型板(221),多个第二l型板(221)同时与滑槽(23)固定连接在一起。

10.一种烘干房用的预制模段的快速安装方法,基于权利要求9所述的一种用于烘干房用的预制模段,其特征在于:包括以下步骤:

技术总结

本发明属于烘干设备技术领域,公开了一种用于烘干房用的预制模段及其快速安装方法,包括底板组件,所述底板组件宽度方向两侧边分别垂直布设有相互对称的第一面板,第一面板一端设置有第一端头组件,第一面板另一端设置有第二端头组件,第一面板上端垂直布设有与第一面板相同结构的第二面板;本发明整体结构简单,能够降低烘干房模段与模段之间的制作安装成本,使安装焊接工作量减少50%,安装更加简易化,同时保证烘干房内保温效果,提高使用效果。

技术研发人员:董宗峰,王叶通,朱竑鑫,刘阳,孙德广,李健,刘玉伟,汤庆建,张良杰,张明路,孙晓艳

受保护的技术使用者:迈赫机器人自动化股份有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!