磷石膏骨料生产系统的制作方法

本发明涉及磷石膏固废再利用领域,特别是一种磷石膏骨料生产系统。

背景技术:

1、磷石膏是湿法磷酸生产过程中排放的工业固体废物。在湿法磷酸生产过程中,通常每生产1吨磷酸,以100%的p2o5计算,约产生4.5~5.5吨的磷石膏。磷石膏主要成分为二水硫酸钙(caso4•2h2o),以及少量其他杂质。

2、砂石骨料是建筑领域常用的材料,能够大量的消耗磷石膏,而且基于环境保护的原因,目前河道挖沙基本已经禁止,开采石料制备人工机制砂也受到很大限制,开采的石料需要经过多次破碎,能耗也较高,部分岩石破碎后含有大量的针片状砂,或者含有云母组分,均会影响混凝土的成品的强度。

3、但是,磷石膏的强度受自身材质影响,通常仅能达到5mpa左右的抗压强度,而作为混凝土轻集料的抗压强度需要至少达到15mpa以上,因此需要对磷石膏进行改性。目前常用的增加强度的方式有,将磷石膏以中低温脱水变成半水磷石膏,而后在半水磷石膏中掺加激发剂、磷石膏杂质物质钝化剂、中和剂、骨架稳定补强剂等材料,再经过加水、加压和养护后制备成耐水性磷石膏制品。专利文献cn 116924714 a记载了一种改性磷石膏人造骨料生产工艺,磷石膏加入改性剂,充分搅拌后放置使其自然风干,待风干后投入球磨机中研磨,获得改性磷石膏,以改性磷石膏、矿粉水泥为原料投入造粒机进行造粒制备出磷石膏球,浸水养护14-28d,然后投入破碎机制得人造骨料,最后通过筛分获得不同粒度规格的人造骨料。但是该方案制备的骨料强度不足,而且现有的滚动造粒机还存在各组分混合不均匀,最终抗压强度还不如纯磷石膏的问题。cn117229025a记载了一种磷石膏胶凝材料改性剂及其制备方法、磷石膏胶凝材料、磷石膏轻骨料,通过对磷石膏改性后,添加矿粉和硅酸盐水泥熟料制备轻骨料,得到成品的强度为28d约7mpa左右。但是仍不足以满足大部分用途的混凝土强度要求。而且软化系数最高为0.68,即渗入水后强度仅保留0.68。

技术实现思路

1、本发明所要解决的技术问题是提供一种磷石膏骨料生产系统,能够规模化的生产强度满足较多用途的混凝土骨料的要求,而且软化系数高于0.85。

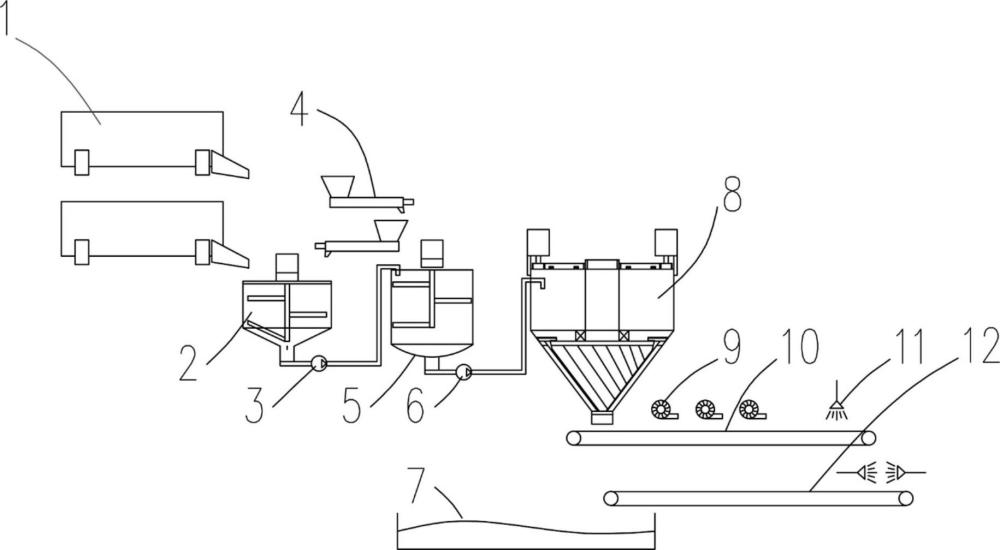

2、为解决上述技术问题,本发明所采用的技术方案是:一种磷石膏骨料生产系统,包括球磨机、预混罐、混合罐和压力造粒机;

3、球磨机与预混罐连接,预混罐与混合罐连接,混合罐与压力造粒机连接。

4、优选的方案中,球磨机用于将部分磷石膏球磨至微米级粒度;

5、预混罐用于将球磨后的磷石膏、硅灰、矿粉、粉煤灰和水预混合,并保持一段时间;

6、混合罐用于将预混后的磷石膏、剩余的磷石膏、水泥、无水磷石膏、减水剂和细砂混合;

7、压力造粒机用于将混合后的磷石膏压制成颗粒。

8、优选的方案中,多个球磨机的出料口与预混罐的进料口连接,预混罐内设有搅拌装置,至少一个自动供料机与预混罐的进料口连接;

9、预混罐通过第一输送装置与混合罐的进料口连接,混合罐内设有搅拌装置,至少一个自动供料机与混合罐的进料口连接;

10、混合罐通过第二输送带与压力造粒机连接;

11、压力造粒机还与水化仓连接。

12、优选的方案中,压力造粒机的出料口还设有第一输送带,第一输送带的一侧设有送风机,送风机用于将造粒后的磷石膏颗粒表面吹干;

13、在送风机的下游设有喷淋装置,喷淋装置用于给磷石膏颗粒表面喷洒防水液,第一输送带与水化仓连接。

14、优选的方案中,在第一输送带与水化仓之间还设有第二输送带,第二输送带位于第一输送带的下方,在磷石膏颗粒跌落位置的至少一侧设有喷淋装置,喷淋装置用于给磷石膏颗粒表面喷洒防水液。

15、优选的方案中,所述的压力造粒机中,设有竖直布置的锥形筒体,锥形筒体内设有压力锥辊,压力锥辊为倒锥形,压力锥辊的外壁与锥形筒体的内壁接触,压力锥辊的顶部中心设有立柱,立柱通过传动机构与至少一个驱动电机连接,以驱动压力锥辊转动;

16、在压力锥辊的顶部位置设有进料段,在进料段的位置,压力锥辊与锥形筒体之间的间隙,大于其他位置的压力锥辊与锥形筒体之间的间隙;

17、在压力锥辊的顶部还设有多个进料叶片,进料叶片用于将浆料压入到进料段内。

18、优选的方案中,在压力锥辊的表面内设有多个压片,在压片之间构成多个纵向压槽和螺旋压槽;

19、螺旋压槽的宽度大于纵向压槽的宽度;

20、螺旋压槽位于上游的一端较高,位于下游的一端较低;

21、在锥形筒体内壁设有多个凸起部。

22、优选的方案中,在锥形筒体底部的位置设有造粒盘,造粒盘为环形结构,在造粒盘的内壁设有多个沿圆周均布的齿槽,齿槽的上端面与压片的边缘接触,齿槽与压力锥辊和锥形筒体之间的间隙对应。

23、优选的方案中,在锥形筒体的上部设有上筒体,上筒体内设有轴承,轴承与立柱连接;

24、压力锥辊靠近顶部的位置设有花键齿段,花键齿段与传动齿盘啮合连接,传动齿盘可沿着花键齿段上下滑动;

25、在上筒体上固设有多个驱动电机,驱动电机通过主动齿轮与传动齿盘啮合连接。

26、优选的方案中,在立柱的顶部设有压力回转盘,压力回转盘与多个反力杆的一端连接,反力杆的另一端与上筒体的内壁连接;

27、反力杆设有螺旋千斤顶,以将压力锥辊压紧在锥形筒体的内壁。

28、本发明提供的一种磷石膏骨料生产系统,通过采用上述的方案,尤其是压力造粒机的结构,能够大幅提高磷石膏骨料的抗压强度。经检测,在实验过程中,最高抗压强度能够达到53.2mpa,破坏载荷532.46 kn,软化率0.89;在小试过程中,堆积抗压强度能够达到20mpa,最高可达25mpa左右,软化率0.85。满足大部分混凝土的强化要求。本发明的压力造粒机,能够实现最高约3:1的压缩比,对应压力装备约90mpa的压力机。

技术特征:

1.一种磷石膏骨料生产系统,其特征是:包括球磨机(1)、预混罐(2)、混合罐(5)和压力造粒机(8);

2.根据权利要求1所述的一种磷石膏骨料生产系统,其特征是:球磨机(1)用于将部分磷石膏球磨至微米级粒度;

3.根据权利要求1或2所述的一种磷石膏骨料生产系统,其特征是:多个球磨机(1)的出料口与预混罐(2)的进料口连接,预混罐(2)内设有搅拌装置,至少一个自动供料机(4)与预混罐(2)的进料口连接;

4.根据权利要求3所述的一种磷石膏骨料生产系统,其特征是:压力造粒机(8)的出料口还设有第一输送带(10),第一输送带(10)的一侧设有送风机(9),送风机(9)用于将造粒后的磷石膏颗粒表面吹干;

5.根据权利要求4所述的一种磷石膏骨料生产系统,其特征是:在第一输送带(10)与水化仓(7)之间还设有第二输送带(12),第二输送带(12)位于第一输送带(10)的下方,在磷石膏颗粒跌落位置的至少一侧设有喷淋装置(11),喷淋装置(11)用于给磷石膏颗粒表面喷洒防水液。

6.根据权利要求1所述的一种磷石膏骨料生产系统,其特征是:所述的压力造粒机(8)中,设有竖直布置的锥形筒体(813),锥形筒体(813)内设有压力锥辊(812),压力锥辊(812)为倒锥形,压力锥辊(812)的外壁与锥形筒体(813)的内壁接触,压力锥辊(812)的顶部中心设有立柱(808),立柱(808)通过传动机构与至少一个驱动电机(801)连接,以驱动压力锥辊(812)转动;

7.根据权利要求1所述的一种磷石膏骨料生产系统,其特征是:在压力锥辊(812)的表面内设有多个压片(815),在压片(815)之间构成多个纵向压槽(817)和螺旋压槽(816);

8.根据权利要求7所述的一种磷石膏骨料生产系统,其特征是:在锥形筒体(813)底部的位置设有造粒盘(814),造粒盘(814)为环形结构,在造粒盘(814)的内壁设有多个沿圆周均布的齿槽(818),齿槽(818)的上端面与压片(815)的边缘接触,齿槽(818)与压力锥辊(812)和锥形筒体(813)之间的间隙对应。

9.根据权利要求6~8任一项所述的一种磷石膏骨料生产系统,其特征是:在锥形筒体(813)的上部设有上筒体(807),上筒体(807)内设有轴承(809),轴承(809)与立柱(808)连接;

10.根据权利要求9所述的一种磷石膏骨料生产系统,其特征是:在立柱(808)的顶部设有压力回转盘(819),压力回转盘(819)与多个反力杆(820)的一端连接,反力杆(820)的另一端与上筒体(807)的内壁连接;

技术总结

本发明提供一种磷石膏骨料生产系统,包括球磨机、预混罐、混合罐和压力造粒机;球磨机与预混罐连接,预混罐与混合罐连接,混合罐与压力造粒机连接。球磨机用于将部分磷石膏球磨至微米级粒度;预混罐用于将球磨后的磷石膏、硅灰、矿粉、粉煤灰和水预混合,并保持一段时间;混合罐用于将预混后的磷石膏、剩余的磷石膏、水泥、无水磷石膏、减水剂和细砂混合;压力造粒机用于将混合后的磷石膏压制成颗粒。通过采用上述的方案,尤其是压力造粒机的结构,能够大幅提高磷石膏骨料的抗压强度。经检测,小试过程中,堆积抗压强度能够达到20Mpa,最高可达25MPa左右,软化率0.85。

技术研发人员:刘少波,谭长林,陈洁,宋文峰,梁宇杰,孙思语,刘安然

受保护的技术使用者:湖北益通建设股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!