一种陶瓷棒成型过程中的等静压加工设备的制作方法

本技术涉及陶瓷棒成型,具体是一种陶瓷棒成型过程中的等静压加工设备。

背景技术:

1、氧化铝或氧化锆材质陶瓷长轴棒国内目前主要采用的工艺为:

2、等静压成型,该技术是先将造粒好的陶瓷粉料加入多橡胶制成的模具中,然后再将模具封口,用塑料袋封好后,放入等静压成型设备内,经过150mpa高压压制成型。由于等静压成型过程中,模具需要人工装填,且人工放入到等静压成型模腔内,成型后又需要人工将产品从模具内取出,过程较为繁杂,使得生产效率低,且增加了工人的劳动强度。

技术实现思路

1、本实用新型的目的在于提供一种陶瓷棒成型过程中的等静压加工设备,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

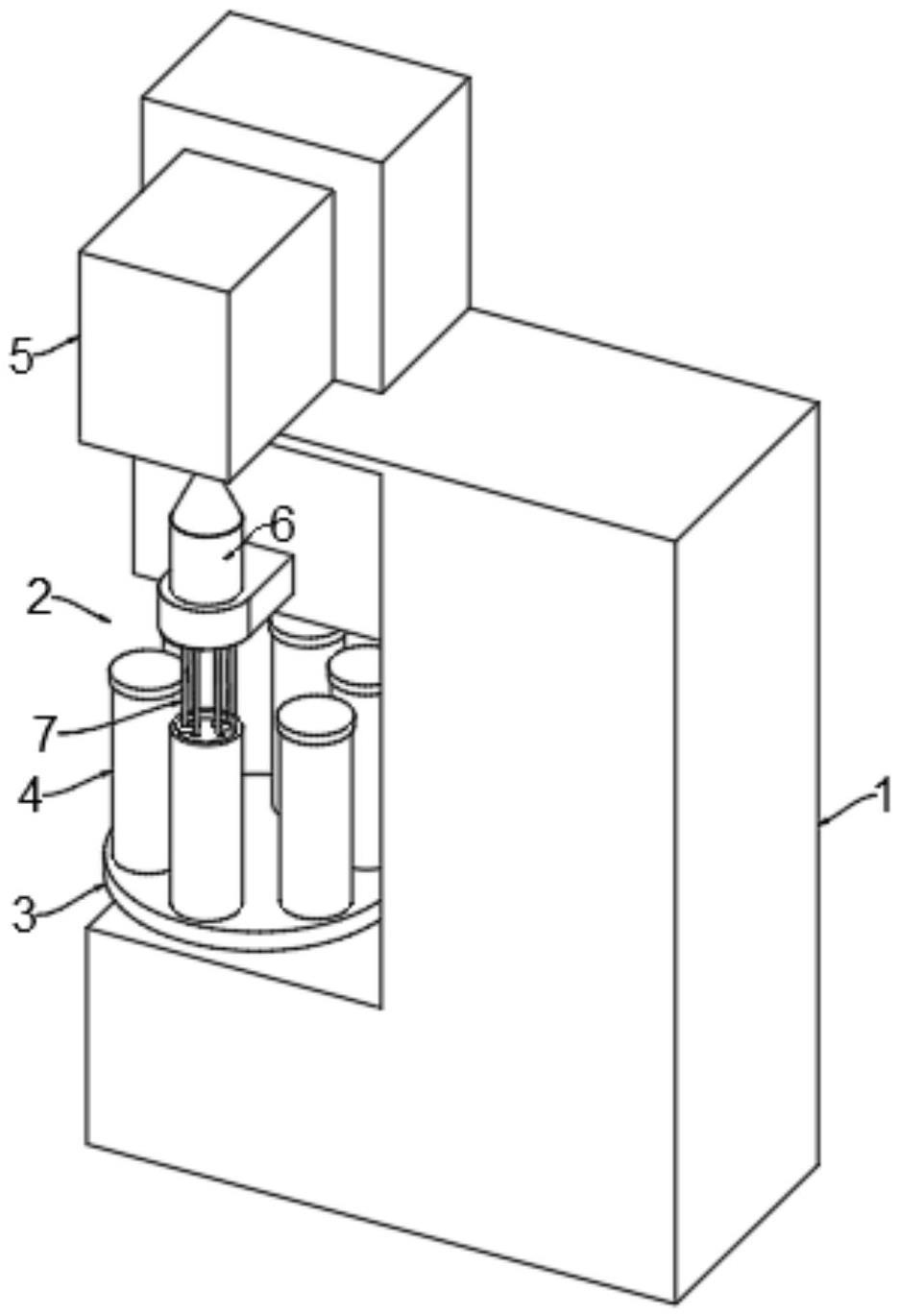

3、一种陶瓷棒成型过程中的等静压加工设备,包括等静压加工设备本体,所述等静压加工设备本体的一侧设置有u型槽,所述u型槽的底部上表面设置有可旋转的转盘,所述转盘的表面设置有多个呈圆周阵列分布的限位槽,所述限位槽的底部设置有通孔,每个所述限位槽内均设置有装料管,所述等静压加工设备本体的顶端设置有用于对装料管进行填料的加料机构,所述等静压加工设备本体位于u型槽的一侧底部设置有安装槽,所述安装槽内设置有用于将装料管送入等静压加工设备本体内部的顶起机构。

4、作为本实用新型进一步的方案:所述转盘的底部中间部位设置有电机,所述电机的底部与u型槽的底部固定连接,且所述转盘的底部设置有四个呈圆周阵列分布的滑块,所述u型槽的底部内壁设置有环形的滑槽,所述滑块的弧度与滑槽的弧度相吻合,所述滑块与滑槽滑动连接。

5、作为本实用新型再进一步的方案:所述限位槽的直径与装料管的外径相吻合,所述通孔的直径小于限位槽的直径。

6、作为本实用新型再进一步的方案:所述加料机构包括设置于等静压加工设备本体顶端的储料箱,所述储料箱的底部设置有出料管,所述装料管的顶端设置有多个呈圆周阵列分布的圆柱腔,所述出料管的底部设置有多个与圆柱腔一一对应分布的分料管。

7、作为本实用新型再进一步的方案:所述顶起机构包括竖直设置于安装槽内部的液压缸,所述液压缸的活塞杆顶端设置有底座,所述底座的顶端设置有限位座,所述装料管的底部设置有定位槽,所述定位槽的尺寸与限位座的尺寸相吻合,且所述定位槽与限位座均为正六边形结构。

8、作为本实用新型再进一步的方案:所述底座的直径小于或等于通孔的直径。

9、与现有技术相比,本实用新型的有益效果是:

10、1、本实用新型通过启动电机,可使得转盘进行旋转,使得转盘没旋转一次,就会有一个装料管的顶端对准分料管的底部,还会有一个装料管处于等静压加工设备本体加压部位,使得在加压的过程中,会对空的装料管进行填料,为下一次加压做准备,每个装料管的顶端均设置有密封盖,而加压完成的装料管则会处于另一侧空的位置,便于工作人员将其取出,并将成型的陶瓷棒取出,整个过程中实现了不间断加工,大大提高了生产效率。

11、2、通过储料箱、出料管及分料管之间的配合,可对装料管中的圆柱腔内进行填料,实现自动加料,大大降低了工人的劳动强度。

技术特征:

1.一种陶瓷棒成型过程中的等静压加工设备,包括等静压加工设备本体(1),其特征在于,所述等静压加工设备本体(1)的一侧设置有u型槽(2),所述u型槽(2)的底部上表面设置有可旋转的转盘(3),所述转盘(3)的表面设置有多个呈圆周阵列分布的限位槽(12),所述限位槽(12)的底部设置有通孔(13),每个所述限位槽(12)内均设置有装料管(4),所述等静压加工设备本体(1)的顶端设置有用于对装料管(4)进行填料的加料机构,所述等静压加工设备本体(1)位于u型槽(2)的一侧底部设置有安装槽(8),所述安装槽(8)内设置有用于将装料管(4)送入等静压加工设备本体(1)内部的顶起机构。

2.根据权利要求1所述的一种陶瓷棒成型过程中的等静压加工设备,其特征在于,所述转盘(3)的底部中间部位设置有电机(14),所述电机(14)的底部与u型槽(2)的底部固定连接,且所述转盘(3)的底部设置有四个呈圆周阵列分布的滑块(15),所述u型槽(2)的底部内壁设置有环形的滑槽,所述滑块(15)的弧度与滑槽的弧度相吻合,所述滑块(15)与滑槽滑动连接。

3.根据权利要求1所述的一种陶瓷棒成型过程中的等静压加工设备,其特征在于,所述限位槽(12)的直径与装料管(4)的外径相吻合,所述通孔(13)的直径小于限位槽(12)的直径。

4.根据权利要求1所述的一种陶瓷棒成型过程中的等静压加工设备,其特征在于,所述加料机构包括设置于等静压加工设备本体(1)顶端的储料箱(5),所述储料箱(5)的底部设置有出料管(6),所述装料管(4)的顶端设置有多个呈圆周阵列分布的圆柱腔,所述出料管(6)的底部设置有多个与圆柱腔一一对应分布的分料管(7)。

5.根据权利要求1所述的一种陶瓷棒成型过程中的等静压加工设备,其特征在于,所述顶起机构包括竖直设置于安装槽(8)内部的液压缸(9),所述液压缸(9)的活塞杆顶端设置有底座(10),所述底座(10)的顶端设置有限位座(11),所述装料管(4)的底部设置有定位槽(16),所述定位槽(16)的尺寸与限位座(11)的尺寸相吻合,且所述定位槽(16)与限位座(11)均为正六边形结构。

6.根据权利要求5所述的一种陶瓷棒成型过程中的等静压加工设备,其特征在于,所述底座(10)的直径小于或等于通孔(13)的直径。

技术总结

本技术公开了一种陶瓷棒成型过程中的等静压加工设备,包括等静压加工设备本体,所述等静压加工设备本体的一侧设置有U型槽,所述U型槽的底部上表面设置有可旋转的转盘,所述转盘的表面设置有多个呈圆周阵列分布的限位槽,所述限位槽的底部设置有通孔,每个所述限位槽内均设置有装料管,所述等静压加工设备本体的顶端设置有用于对装料管进行填料的加料机构,本技术通过转盘的设置,使得整个加工过程实现了不间断加工,大大提高了生产效率,并通过储料箱、出料管及分料管之间的配合,可对装料管中的圆柱腔内进行填料,实现自动加料,大大降低了工人的劳动强度。

技术研发人员:董希茂,李恒波,杜可红,高翔,孙瑞明

受保护的技术使用者:山东尚美新材料科技有限公司

技术研发日:20230228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!