用于摩擦压砖机自动称量喂料装置的制作方法

本公开涉及压砖机,具体涉及用于摩擦压砖机自动称量喂料装置。

背景技术:

1、摩擦压砖机是耐火材料生产中重要的成形设备,生产时要将物料放入模具中,通过滑块上下移动向物料施压,使之成为外形尺寸符合要求,体积密度达到预定指标,因此放入模具中的物料要称好重量,现有技术中普遍采取人工称量物料,人工送入模具中的方式,劳动强度大,生产效率低,为了解决该问题,授权公告号为cn212923615u的一种实用新型公开了一种压砖机的自动布料装置,通过送料斗内部的称量传感器来对送料斗内部的物料进行称量,待送料斗内部物料到达一定质量时,停止对送料斗输送物料,外界控制设备启动电动推杆推动送料斗呈九十度翻转,从而使送料斗内部称量好的物料通过引流板滑向模套的内部,代替了人工布料的方式,减少了工作人员的劳动量;

2、但是上述装置中当称量斗内的物料重量到达预设重量输料绞龙停止转动时,存料仓以及排料口内仍然会有物料在重力作用下落入到送料斗内,容易导致物料超重,另外送料斗翻转物料通过引流板进入到模套内时,送料斗内可能仍然残留部分物料难以落入到模套内,再一次造成单次添加物料重量的不精确的现象发生。为此,我们提出用于摩擦压砖机自动称量喂料装置。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供用于摩擦压砖机自动称量喂料装置。

2、第一方面,本申请提供了用于摩擦压砖机自动称量喂料装置,包括:

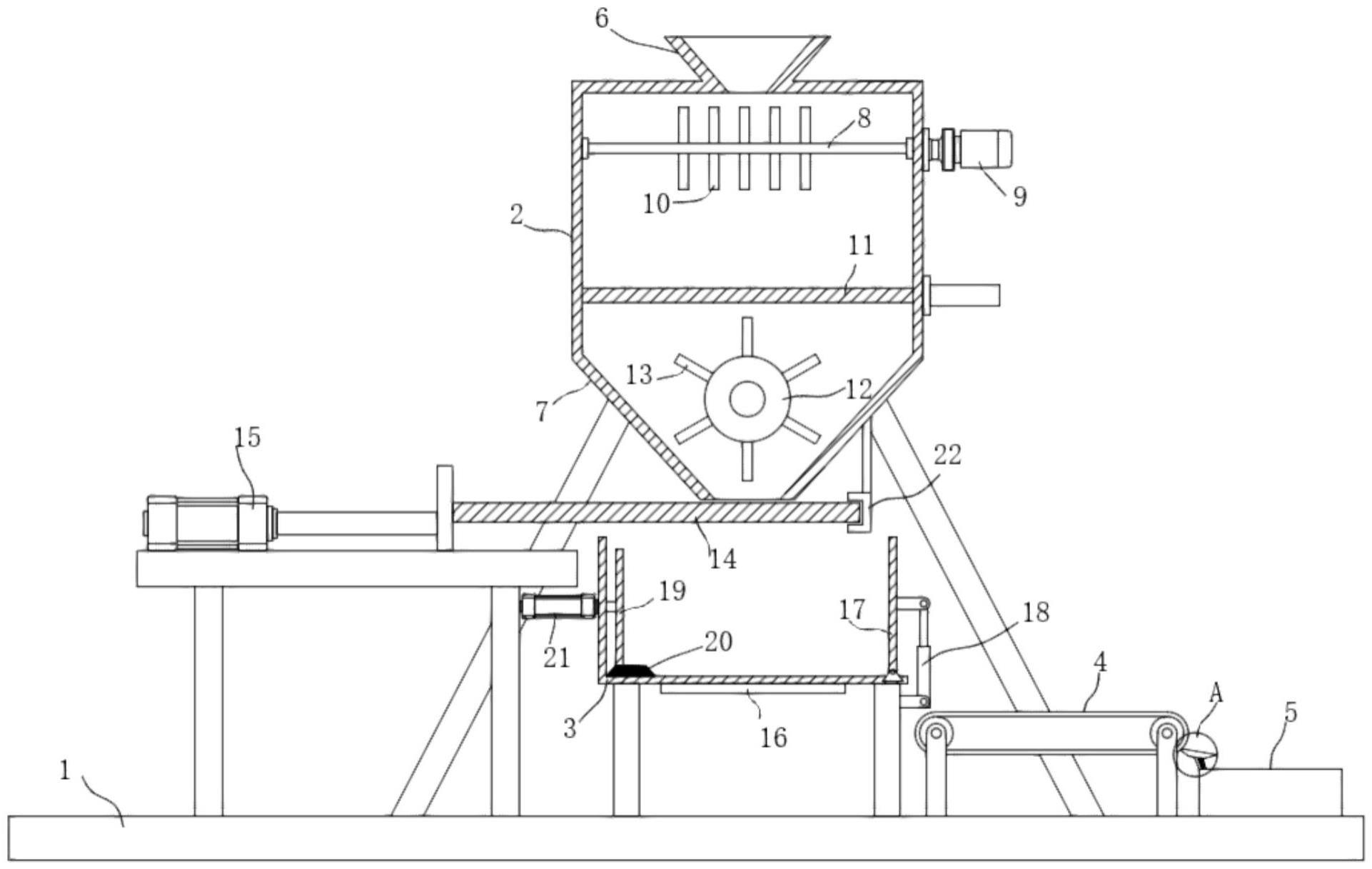

3、底座,所述底座上设置有加料罐、称量箱、传送带和模具,所述称量箱、传送带和模具依次设置在底座上端,所述加料罐设置在称量箱的上方,所述称量箱通过支撑台设置在底座上,且支撑台上端面设有称量传感器,所述加料罐上下两端分别设置有进料斗和出料斗,所述加料罐内设置有闸板阀,所述出料斗下方通过第一气缸组件连接有封堵板,所述称量箱靠近传送带的一侧铰接有挡板,所述挡板侧面铰接有铰接气缸,所述称量箱内通过第二气缸组件连接有推料板,所述推料板底端固定连接有清理刷。

4、根据本申请实施例提供的技术方案,所述加料罐内活动连接有转轴,所述转轴传动连接有驱动装置,所述转轴上固定连接有匀料杆。

5、根据本申请实施例提供的技术方案,所述出料斗内活动连接有疏料辊,所述疏料辊侧面螺旋状固定连接有若干疏料杆。

6、根据本申请实施例提供的技术方案,所述出料斗底端一侧固定连接有定位块,所述封堵板端部活动卡接在定位块内。

7、根据本申请实施例提供的技术方案,所述模具上端靠近传送带的一侧活动连接有连接板,所述连接板一端固定连接有刮头,所述连接板底端与模具之间设置有弹性件。

8、综上所述,本技术方案具体公开了用于摩擦压砖机自动称量喂料装置,通过加料罐对物料进行暂存,加料罐内的物料通过加料斗落入到称量箱内,利用称量传感器对称量箱内的物料进行称重,当达到指定数据后,加料罐内的闸板阀关闭,同时第一气缸组件带动封堵板立即对下料斗的出口进行封堵,使得物料不再进入到称量箱内,提高下料及称重精度,利用第二气缸组件带动推料板将称重箱内的物料推入至传送带上并传送至模具中,减少称重箱内的物料残留,同时推料板底部的清理刷进一步对称重箱内底部的物料进行推动清理,进一步提高模具中物料的重量的精确度。

技术特征:

1.用于摩擦压砖机自动称量喂料装置,其特征在于,包括:

2.根据权利要求1所述的用于摩擦压砖机自动称量喂料装置,其特征在于,所述加料罐(2)内活动连接有转轴(8),所述转轴(8)传动连接有驱动装置(9),所述转轴(8)上固定连接有匀料杆(10)。

3.根据权利要求1所述的用于摩擦压砖机自动称量喂料装置,其特征在于,所述出料斗(7)内活动连接有疏料辊(12),所述疏料辊(12)侧面螺旋状固定连接有若干疏料杆(13)。

4.根据权利要求3所述的用于摩擦压砖机自动称量喂料装置,其特征在于,所述出料斗(7)底端一侧固定连接有定位块(22),所述封堵板(14)端部活动卡接在定位块(22)内。

5.根据权利要求4所述的用于摩擦压砖机自动称量喂料装置,其特征在于,所述模具(5)上端靠近传送带(4)的一侧活动连接有连接板(23),所述连接板(23)一端固定连接有刮头(24),所述连接板(23)底端与模具(5)之间设置有弹性件(25)。

技术总结

本技术公开了用于摩擦压砖机自动称量喂料装置,包括底座、加料罐、称量箱、传送带和模具,所述称量箱底部设置有称量传感器,所述加料罐内设置有闸板阀,所述出料斗下方通过第一气缸组件连接有封堵板,所述称量箱内通过第二气缸组件连接有推料板,所述推料板底端固定连接有清理刷。该种用于摩擦压砖机自动称量喂料装置利用称量传感器对物料进行称重,当达到指定数据后,加料罐内的闸板阀关闭,同时第一气缸组件带动封堵板立即对下料斗的出口进行封堵,使得物料不再进入到称量箱内,提高下料及称重精度,利用第二气缸组件带动推料板将称重箱内的物料推入至传送带上减少称重箱内的物料残留。

技术研发人员:庄钧营,张德山,张国华,张德志,律中良

受保护的技术使用者:大城县宏大高温材料有限公司

技术研发日:20230417

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!