混凝土运输系统的制作方法

本技术涉及一种建材运送的机械设备,尤其涉及一种用于运输混凝土的系统,尤其适用于建筑施工现场或者混凝土预制件工厂中使用。

背景技术:

1、目前,建筑结构中使用的混凝土通常是在混凝土搅拌站中搅拌完成,然后运送至施工现场或混凝土预制件工厂后下料至落料装置再注入现场接料料斗或物料小车等,然后运送至生产线需要浇筑混凝土的地方,这样混凝土的运输和供给效率很低,还需要较高的人工成本。为此,现在市面上出现了混凝土的运输系统,包括轨道和可沿该轨道行驶的运输车,运输车上安装有料斗用于从混凝土供给点装载混凝土,然后运送至生产线再下料至落料装置或布料机,可以提高混凝土的运送效率。

2、但是现有的混凝土运输系统中,运输车的功能单一,其料斗的容量只有1方,都是定量满载运输,对接的落料装置和生产系统通常也是同样载量的设置。当混凝土需求量大于1方时,至少需要两辆或两次以上的运输车载量,当落料装置内的混凝土下完时,还需要等该落料装置再接收到混凝土时才能继续下料,而且接料完成后需要先将接料料斗运送走再换上空的料斗,这样接料过程当中就有较长的停顿时间,当混凝土某一时段需求量较多时,这种传统的混凝土运输系统无法及时连贯地提供足量的混凝土,无疑会拖慢生产施工进度。而且当混凝土需求量小于1方或者非整数立方时,落料装置内会有剩余的混凝土,时间稍长就会凝固而无法使用,由此造成材料浪费和成本的增加。

3、此外,运输车在下料完成后还需要工人清洗其料斗后才能继续接料,无疑也会增加了人工成本并影响其运输效率。

技术实现思路

1、本实用新型要解决的技术问题在于提供一种能极大提高混凝土供给效率且自动化程度高的混凝土运输系统。

2、本实用新型解决上述技术问题采用的技术方案是,设计一种混凝土运输系统,包括:轨道、架设于所述轨道上并可沿该轨道行驶的至少一台运输车以及控制系统;

3、还包括:安装在轨道下方的双槽落料装置、位于该双槽落料装置下方的供接料料斗放置其上的可转动的摆渡盘;

4、所述运输车的车架上安装有两个运输车料斗以及用于称量运输车料斗内所载物料重量的称重器,每个运输车料斗设有一个用于打开或关闭其底部下料口的下料开关组件;

5、所述双槽落料装置包括:用于承接物料的接料口、设在所述接料口下方的第一导向槽和第二导向槽、分别控制该第一导向槽和第二导向槽下料或停止下料的出料控制组件;所述第一导向槽下部设有至少一个出料口、第二导向槽下部两侧各设有一个出料口;物料从所述接料口进入第一导向槽和第二导向槽内,所述出料控制组件分别控制第一导向槽和第二导向槽各自从一个出料口将物料下料至所述摆渡盘上放置的一个或两个接料料斗内、或者分别控制第一导向槽和第二导向槽停止下料;

6、所述控制系统为plc控制系统并与所述运输车和双槽落料装置连接。

7、进一步地,本实用新型的混凝土运输系统还包括:安装在轨道下方的下料导向装置和自动布料机;

8、所述自动布料机包括:轨道车、可横向滑动地安装在该轨道车上的载斗装置、可分离地安装在该载斗装置上的布料机料斗;

9、所述轨道车架设于纵向设置的布料导轨上并可沿该布料导轨移动至所述下料导向装置下方。

10、进一步地,本实用新型的混凝土运输系统还包括:安装在轨道上与所述控制系统连接的自动清洗装置,所述自动清洗装置包括:清洗喷头、用于升起或下降所述清洗喷头的清洗气缸、安装架,所述清洗气缸固定于所述安装架上。

11、进一步地,本实用新型的混凝土运输系统还包括设在所述轨道上的混凝土搅拌站,该轨道为循环闭合的环形导轨,所述自动清洗装置安装在该混凝土搅拌站的后方,所述双槽落料装置安装在该混凝土搅拌站的前方。

12、所述摆渡盘为圆形,在其径向相对的两侧各设有两组限位块组件,每个接料料斗可分离式安装于一组限位块组件上。

13、所述运输车的下料开关组件包括:与所述控制系统连接的下料气缸、可转动地连接于所述运输车料斗下部的挡板,所述下料气缸与该挡板连接。

14、所述双槽落料装置的出料控制组件包括:用于带动第一导向槽转动的第一转动组件和用于带动第二导向槽转动的第二转动组件;

15、所述第一转动组件包括:第一气缸、第一连杆和第一转轴;所述第一连杆一端与第一气缸可转动地连接、另一端与第一转轴固定连接,第一导向槽与该第一转轴固定连接,所述第一气缸通过第一连杆带动所述第一转轴及第一导向槽转动;

16、所述第二转动组件包括:第二气缸、第二连杆和第二转轴;所述第二连杆一端与第二气缸可转动地连接、另一端与第二转轴固定连接,第二导向槽与该第二转轴固定连接,所述第二气缸通过第二连杆带动所述第二转轴及第二导向槽转动。

17、所述第一导向槽和第二导向槽的底部设有上翘结构,所述出料口设在该上翘结构的上端处。

18、所述接料口设有两个,分别与第一导向槽和第二导向槽的位置对应。

19、同现有技术相比较,本实用新型的混凝土运输系统具有如下优点:

20、1.运输车设有两个运输车料斗和称重器,由此可大大增加每次的混凝土装载量,能提高运输效率和生产效率,并能根据需要准确控制混凝土装载量,避免了混凝土的浪费;此外,运输车的运行大部分由plc控制系统自动控制,更加智能化,减少了人工干预,更能保证混凝土的正常供给;

21、2. 配合设有两个导向槽的双槽落料装置,根据生产需要既可以同时给两个料斗下料、也可以只给一个料斗下料,通过可转动的摆渡盘盘可保证空斗接料和生产线用料同时进行,无需等待,节约时间,可大大提高用料的效率;

22、3.本实用新型还设有带可分离式料斗的自动布料机,布料机料斗可取下清洗而不会损坏布料机的组件及电器元件,通过更换料斗可以连续不断的作业,大幅提高布料效率,布料机料斗可随载斗装置前后左右移动,以此完全覆盖一片区域内的任何位置,从而使布料更均匀,效果更好,且布料机在操作下料时,只需一个工人操作就能完成,方便快捷,节省多个人工,间接也节省了生产成本;

23、4. 本实用新型还设有自动清洗装置,运输车下料完成后,根据系统设定,会自动运行至该自动清洗装置,清洗装置会自动启动并清洗运输车料斗,不需要人工清洗料斗,节省人工。

24、整体来说,本实用新型的运输系统可运输混凝土的量比传统的成倍增加,提高了混凝土运输的效率并且能根据需要快速把混凝土分配到所需的生产线,下料时精准可控,减少混凝土的浪费;并且在生产时,自动化程度高,设备操作简便快捷,提高了生产效率,并节省人工成本,间接节省了总的生产成本。

技术特征:

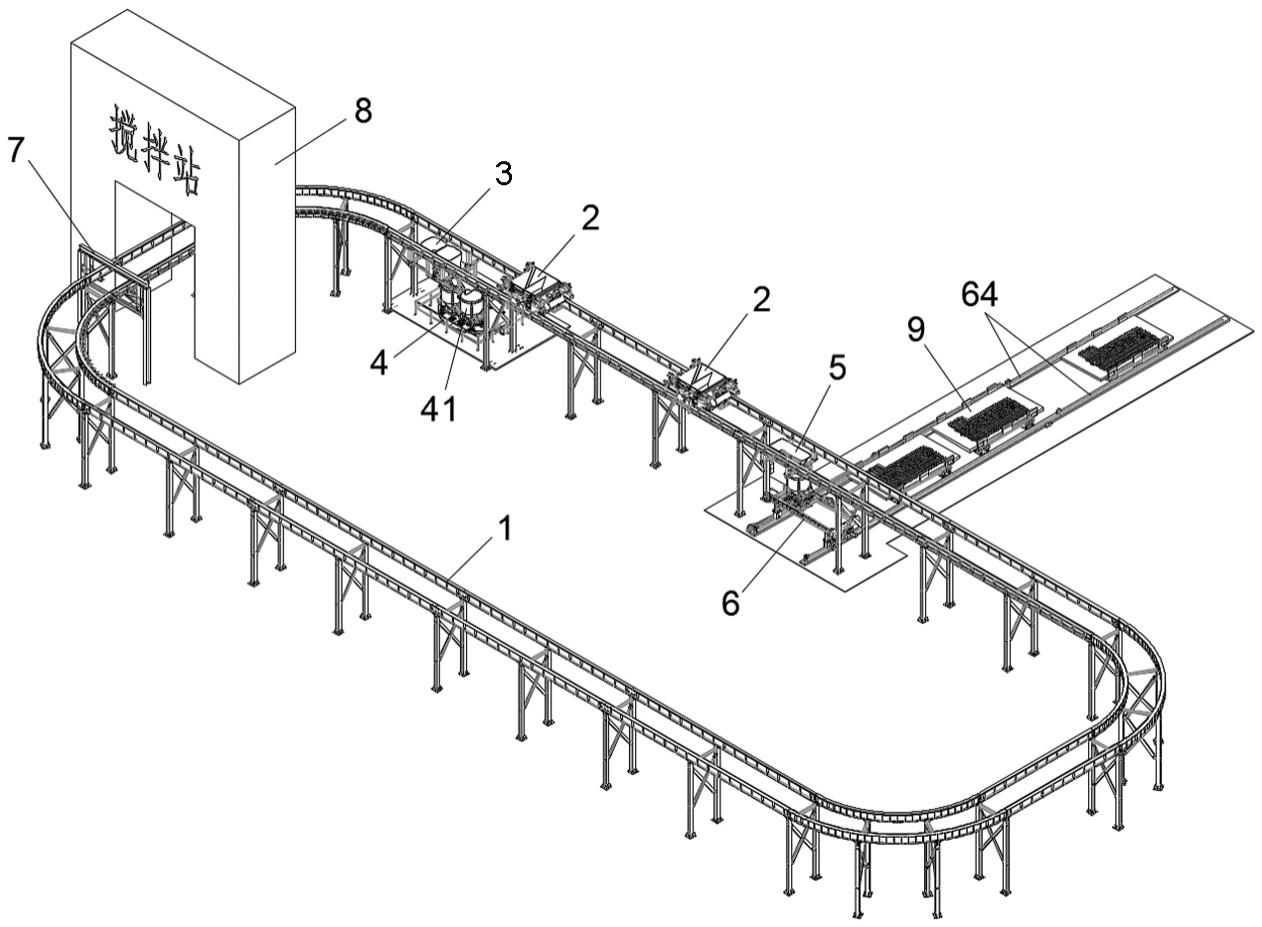

1.一种混凝土运输系统,包括:轨道(1)、架设于所述轨道(1)上并可沿该轨道(1)行驶的至少一台运输车(2)以及控制系统;其特征在于,

2.根据权利要求1所述的混凝土运输系统,其特征在于,还包括:安装在轨道(1)下方的下料导向装置(5)和自动布料机(6);

3.根据权利要求1或2所述的混凝土运输系统,其特征在于,还包括:安装在轨道(1)上与所述控制系统连接的自动清洗装置(7),所述自动清洗装置(7)包括:清洗喷头(71)、用于升起或下降所述清洗喷头(71)的清洗气缸(72)、安装架(73),所述清洗气缸(72)固定于所述安装架(73)上。

4.根据权利要求3所述的混凝土运输系统,其特征在于:还包括设在所述轨道(1)上的混凝土搅拌站(8),该轨道(1)为循环闭合的环形导轨,所述自动清洗装置(7)安装在该混凝土搅拌站(8)的后方,所述双槽落料装置(3)安装在该混凝土搅拌站(8)的前方。

5.根据权利要求1所述的混凝土运输系统,其特征在于:所述摆渡盘(4)为圆形,在其径向相对的两侧各设有两组限位块组件,每个接料料斗(41)可分离地安装于一组限位块组件上。

6.根据权利要求1所述的混凝土运输系统,其特征在于,所述运输车(2)的下料开关组件包括:与所述控制系统连接的下料气缸(241)、可转动地连接于所述运输车料斗(22)下部的挡板(242),所述下料气缸(241)与该挡板(242)连接。

7.根据权利要求1所述的混凝土运输系统,其特征在于,

8.根据权利要求7所述的混凝土运输系统,其特征在于,所述第一导向槽(32)和第二导向槽(33)的底部设有上翘结构,所述出料口设在该上翘结构的上端处。

9.根据权利要求1所述的混凝土运输系统,其特征在于,所述接料口(31)设有两个,分别与第一导向槽(32)和第二导向槽(33)的位置对应。

技术总结

一种混凝土运输系统,包括:轨道(1)、运输车(2)、控制系统、安装在轨道(1)下方的双槽落料装置(3)、位于该双槽落料装置(3)下方可转动的摆渡盘(4)、安装在轨道(1)下方的下料导向装置(5)、可行驶到下料导向装置(5)下方的自动布料机(6);运输车(2)上安装有两个运输车料斗(22)以及称重器(23),双槽落料装置(3)的接料口(31)下方设有两个导向槽,物料从接料口(31)进入两个导向槽内再下料至摆渡盘(4)上的一个或两个接料料斗(41)内。本技术的混凝土运输系统极大提高了混凝土的供给效率,能连贯快速且精准地向生产线提供混凝土,自动化程度高,同时避免浪费,有利于节约时间和降低成本。

技术研发人员:黄天祥,黄慧敏

受保护的技术使用者:有利华建材(惠州)有限公司

技术研发日:20230417

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!