一种防变形预制柱的制作方法

本技术涉及防变形预制柱,尤其涉及一种防变形预制柱。

背景技术:

1、预制柱是指在预制构件加工厂预制,经过养护,达到设计强度后,运至施工现场,通过现场安装的方式进行固定,相比于传统的现场浇筑方式能够极大的节省工期,钢筋混凝土预制桩、柱在实际应用的过程中展现出来的优点是荷载能力比较强、沉降变形比较小以及效率比较高等等,近年来在各建筑领域中被广泛应用。

2、经检索,申请号201821590433.7公开了一种高承载防变形预制柱,包括基座、下预制柱、第二法兰、上预制柱和第一法兰,所述基座的顶部固定有下预制柱,所述下预制柱的顶端固定有上预制柱,所述第一法兰的内部设有六组固定螺栓,且相邻固定螺栓之间的夹角为六十度,所述上预制柱顶端的中心位置处安装有防撞垫板,所述下预制柱与上预制柱内部的中心位置处皆设有混凝土填层,所述混凝土填层的外侧壁上皆缠绕有等间距的内圈螺旋钢筋,所述保温层内部的拐角位置处皆设有套管,所述保温层的外侧壁上皆固定有等间距的外圈钢筋,所述上预制柱顶部的侧壁上固定有四组侧接凸块,且相邻侧接凸块之间的夹角为九十度,所述侧接凸块的内部皆设有凹槽;该装置不仅提高了预制柱的承载强度,提高了预制柱使用时的便利性,而且延长了预制柱的使用寿命。

3、上述专利公开的一种防变形预制柱仍然存在一些不足,其四个侧接凸块分别固定在上预制柱四侧单独受力的方式;存在不便于共同均匀配合受力的缺点,且不便于快速将四个侧接凸块与上预制柱组装;单独实现侧向支撑的方式容易造成与上预制柱的连接处变形脱分,不能够稳定的进行相互限制,不能满足使用需求,针对此现象加以改进,因此我们提出了一种防变形预制柱,用于解决上述问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种防变形预制柱。

2、为了实现上述目的,本实用新型采用了如下技术方案:

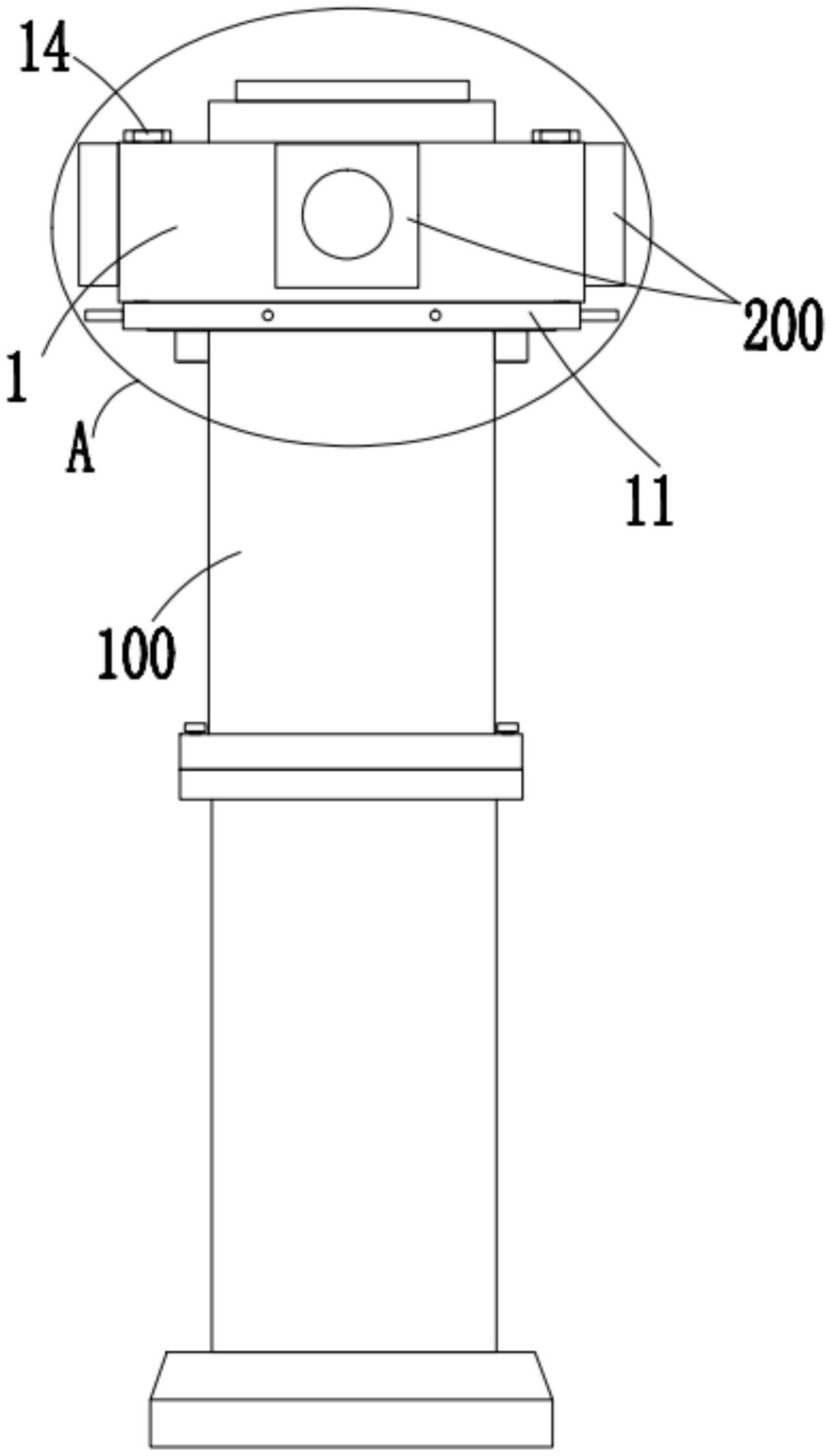

3、一种防变形预制柱,包括防变形预制柱本体,所述防变形预制柱本体包括上预制柱、以及分别设置在上预制柱四侧的侧接凸块,所述侧接凸块远离上预制柱的一侧设置有凹槽,所述上预制柱的四侧均开设有卡槽,所述上预制柱的两侧均固定连接有限位块,所述上预制柱上活动套设有固定套,固定套位于四个侧接凸块之间,所述侧接凸块可拆卸安装在固定套的外侧,所述固定套上设置有与上预制柱相配合的快固机构;

4、所述快固机构包括四个矩形槽,四个矩形槽分别开设在固定套的四侧内壁上,矩形槽内滑动套设有卡块,相对的两个卡块相互靠近的一侧分别延伸至对应的卡槽内,卡块与对应的卡槽相卡装,矩形槽的顶部内壁和底部内壁之间固定连接有固定座,固定座靠近上预制柱的一侧固定连接有两个导向杆,卡块滑动套设在对应的两个导向杆上,矩形槽远离其开口的一侧内壁上转动安装有转轴,转轴的顶端固定连接有第一伞形齿轮,第一伞形齿轮靠近上预制柱的一侧啮合有第二伞形齿轮,相对的两个第二伞形齿轮对称设置,第二伞形齿轮靠近上预制柱的一侧固定连接有螺杆,卡块螺纹套设在对应的螺杆上,固定座转动套设在对应的螺杆上,固定套的外侧开设有底部为开口设置的环形槽,环形槽的内侧壁上转动套设有内齿圈,四个转轴的底端均延伸至内齿圈内并固定连接有小齿轮,四个小齿轮均位于内齿圈内并与内齿圈相啮合,内齿圈的外侧呈环形等间距固定连接有多个把手杆。

5、优选地,所述固定套的外侧为圆形,固定套的内侧为与上预制柱相适配的方形。

6、优选地,所述固定套的四侧均开设有矩形插槽,侧接凸块靠近上预制柱的一侧顶部固定连接有矩形插座,矩形插座与对应的矩形插槽相卡装,矩形插座的顶部开设有第一螺纹槽,且第一螺纹槽内螺纹套设有t形固定螺栓,矩形插槽的顶部内壁上开设有螺纹孔,且螺纹孔与对应的t形固定螺栓螺纹连接,侧接凸块靠近固定套的一侧与固定套活动接触。

7、优选地,所述卡块靠近对应的固定座的一侧开设有第二螺纹槽和两个圆形槽,第二螺纹槽与对应的螺杆螺纹连接,圆形槽的内壁与对应的导向杆的外侧滑动连接。

8、优选地,所述固定座的一侧开设有第一圆孔,且第一圆孔内固定套设有第一轴承,第一轴承的内圈与对应的螺杆的外侧焊接套装。

9、优选地,所述矩形槽的底部内壁上开设有第二圆孔,第二圆孔内固定套设有第二轴承,矩形槽远离其开口的一侧内壁上固定连接有第三轴承,第三轴承的内圈和第二轴承的内圈均与对应的转轴的外侧固定套装。

10、优选地,所述环形槽的内侧壁上固定套设有大轴承,且大轴承的外圈外侧与内齿圈的内侧固定连接。

11、优选地,所述固定套的底部与两个限位块的顶部活动接触。

12、与现有的技术相比,本实用新型的有益效果是:

13、通过上预制柱、卡槽、侧接凸块、矩形插座、固定套、矩形槽、卡块、固定座、导向杆、螺杆、第二伞形齿轮、环形槽、转轴、小齿轮、内齿圈、大轴承、第一伞形齿轮、t形固定螺栓与矩形插槽相配合,安装时,拉动把手杆带动内齿圈正向转动,内齿圈通过四个小齿轮带动四个转轴转动,转轴依次通过对应的第一伞形齿轮和第二伞形齿轮带动螺杆转动,螺杆转动能带动对应的卡块在两个导向杆上向靠近固定座的方向移动缩入矩形槽内,此时将固定套向下套在上预制柱上,并使其与两个限位块的顶部接触,此时反向拉动把手杆带动内齿圈反向转动,此时卡块转变为向远离对应的固定座的方向移动,并卡入对应的卡槽内,完成了对固定套的固定,从而完成了四个侧接凸块与上预制柱的组装,能够同步快速从四个方向将固定套与上预制柱锁固,能够实现快速将四个侧接凸块与上预制柱组装,提高组装效率,四个侧接凸块通过一个整体的固定套与上预制柱固定的方式,能够实现四个侧接凸块相互限制的同时分散受力点,使上预制柱受力更均匀,降低其每侧单独受力易出现的连接处变形脱分现象。

14、本实用新型设计合理,通过一个整体的固定套将四个侧接凸块与上预制柱包围套装固定的方式,能够实现四个侧接凸块相互限制的同时分散受力点,使上预制柱受力更均匀,从而降低预制柱每侧单独受力易出现的连接处变形脱分现象,且便于快速同步将四个侧接凸块与上预制柱组装,提高组装效率。

技术特征:

1.一种防变形预制柱,包括防变形预制柱本体,所述防变形预制柱本体包括上预制柱(100)、以及分别设置在上预制柱(100)四侧的侧接凸块(200),所述侧接凸块(200)远离上预制柱(100)的一侧设置有凹槽,其特征在于,所述上预制柱(100)的四侧均开设有卡槽(101),所述上预制柱(100)的两侧均固定连接有限位块,所述上预制柱(100)上活动套设有固定套(1),固定套(1)位于四个侧接凸块(200)之间,所述侧接凸块(200)可拆卸安装在固定套(1)的外侧,所述固定套(1)上设置有与上预制柱(100)相配合的快固机构;

2.根据权利要求1所述的一种防变形预制柱,其特征在于,所述固定套(1)的外侧为圆形,固定套(1)的内侧为与上预制柱(100)相适配的方形。

3.根据权利要求1所述的一种防变形预制柱,其特征在于,所述固定套(1)的四侧均开设有矩形插槽(15),侧接凸块(200)靠近上预制柱(100)的一侧顶部固定连接有矩形插座(201),矩形插座(201)与对应的矩形插槽(15)相卡装,矩形插座(201)的顶部开设有第一螺纹槽,且第一螺纹槽内螺纹套设有t形固定螺栓(14),矩形插槽(15)的顶部内壁上开设有螺纹孔,且螺纹孔与对应的t形固定螺栓(14)螺纹连接,侧接凸块(200)靠近固定套(1)的一侧与固定套(1)活动接触。

4.根据权利要求1所述的一种防变形预制柱,其特征在于,所述卡块(3)靠近对应的固定座(4)的一侧开设有第二螺纹槽和两个圆形槽,第二螺纹槽与对应的螺杆(6)螺纹连接,圆形槽的内壁与对应的导向杆(5)的外侧滑动连接。

5.根据权利要求1所述的一种防变形预制柱,其特征在于,所述固定座(4)的一侧开设有第一圆孔,且第一圆孔内固定套设有第一轴承,第一轴承的内圈与对应的螺杆(6)的外侧焊接套装。

6.根据权利要求1所述的一种防变形预制柱,其特征在于,所述矩形槽(2)的底部内壁上开设有第二圆孔,第二圆孔内固定套设有第二轴承,矩形槽(2)远离其开口的一侧内壁上固定连接有第三轴承,第三轴承的内圈和第二轴承的内圈均与对应的转轴(9)的外侧固定套装。

7.根据权利要求1所述的一种防变形预制柱,其特征在于,所述环形槽(8)的内侧壁上固定套设有大轴承(12),且大轴承(12)的外圈外侧与内齿圈(11)的内侧固定连接。

8.根据权利要求1所述的一种防变形预制柱,其特征在于,所述固定套(1)的底部与两个限位块的顶部活动接触。

技术总结

本技术公开了一种防变形预制柱,包括防变形预制柱本体,所述防变形预制柱本体包括上预制柱、以及分别设置在上预制柱四侧的侧接凸块,所述侧接凸块远离上预制柱的一侧设置有凹槽,所述上预制柱的四侧均开设有卡槽,所述上预制柱的两侧均固定连接有限位块,所述上预制柱上活动套设有固定套,固定套位于四个侧接凸块之间。本技术设计合理,通过一个整体的固定套将四个侧接凸块与上预制柱包围套装固定的方式,能够实现四个侧接凸块相互限制的同时分散受力点,使上预制柱受力更均匀,从而降低预制柱每侧单独受力易出现的连接处变形脱分现象,且便于快速同步将四个侧接凸块与上预制柱组装,提高组装效率。

技术研发人员:黄晓侠

受保护的技术使用者:新疆大都建设工程有限公司

技术研发日:20230515

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!