一种保温副框模具的制作方法

本技术属于门窗副框,尤其涉及一种保温副框模具。

背景技术:

1、门窗副框对门窗起到一个定尺、定位的作用。一般来说,建筑的门窗洞口建成后,尺寸不规范,安装副框后,就可以比较精确地测定门窗加工尺寸,也有利于门窗的安装,安全性更好。同时,采用副框,减小塑料门窗因热胀冷缩而产生的伸缩现象。现有保温副框通常通过聚氨酯。

2、公告号为cn210758790u的中国实用新型公开了一种发泡保温管成型模具,安装在工作台上的成型模具体,所述成型模具体包括保温管外表面模具和保温管内表面模具,所述工作台侧边设有用于定位成型模具体水平方向位置的侧边夹紧装置,所述工作台上还设有由上方压紧所述保温管外表面模具的上端夹紧装置,所述保温管内表面模具下端设有控制其支撑和拆卸的拆卸装置。本实用新型发泡保温管成型模具,结构简单,可生产便于安装更换的发泡保温管成型模具,使用便捷,具有较好的应用前景。

3、但是上述成型模具在使用时,只能成型一种尺寸的产品,因此为了生产不同尺寸的产品,需要准备多套成型模具,这样大大增加了生产成本。

4、因此,有必要对现有技术中的模具进行改进。

技术实现思路

1、本实用新型的目的在于克服现有技术中存在的缺陷,提供一种保温副框模具,该模具使用更加便捷,可适用于不同尺寸保温副框的发泡成型。

2、为实现上述目的,本实用新型的保温副框模具的具体技术方案如下:

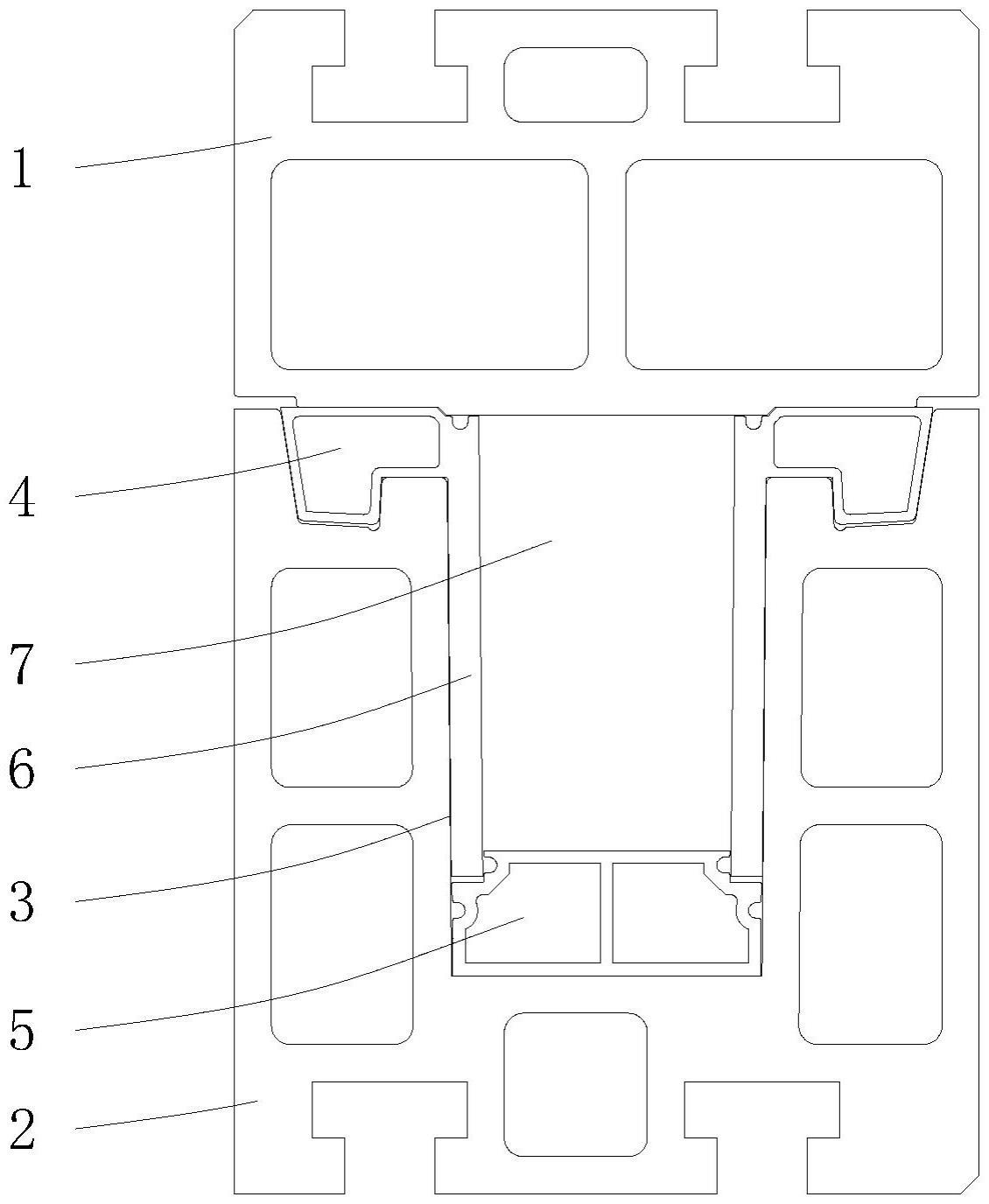

3、一种保温副框模具,具有沿第一方向延伸的模腔,所述模腔内可拆卸设置有镶块,所述镶块与所述保温副框模具围合成型沿第一方向延伸的至少一个型腔。

4、优选的,所述模腔的内壁具有沿高度方向相对的两个第一表面和沿宽度方向相对的两个第二表面;所述镶块包括衬设于至少一个所述第一表面的高度调节镶块和/或衬设于至少一个所述第二表面的宽度调节镶块。

5、优选的,包括上模和下模,所述模腔由所述上模和所述下模围合形成。

6、优选的,所述高度调节镶块与所述第二表面之间设置有第一密封件,和/或所述宽度调节镶块与所述第一表面之间设置有第二密封件;所述第一密封件和所述第二密封件均沿第一方向延伸。

7、优选的,所述高度调节镶块与所述宽度调节镶块之间设置有第三密封件,所述第三密封件沿第一方向延伸。

8、优选的,所述型腔的腔壁为沿第一方向延伸的平滑壁。

9、优选的,所述模腔包括沿宽度方向贯通、沿第一方向延伸的主腔室和侧边槽的内腔,所述镶块设置于所述主腔室内;所述侧边槽内设置有填充件;所述填充件具有与所述第二表面平滑过渡连接的侧面;和/或所述填充件固定连接于所述宽度调节镶块远离所述型腔的侧方,所述填充件配置为固定所述宽度调节镶块的宽度方向位置。

10、优选的,所述填充件与所述宽度调节镶块一体连接。

11、优选的,所述模腔设置于所述上模或所述下模。

12、优选的,所述主腔室的开口和所述侧边槽的槽口位于所述上模或所述下模的分型面上。

13、本实用新型的保温副框模具具有以下优点:通过在模腔内设置镶块,镶块占用部分模腔内部空间后,使模腔内形成新的型腔,之后在型腔内填充聚氨酯发泡材料,从而发泡成型得到成品保温副框;通过在模腔内单独或组合设置不同的镶块,可以得到具有不同形状型腔的模具,从而通过单个模具可以生产不同型号的保温副框,提升了模具的实用性,降低了生产成本。

技术特征:

1.一种保温副框模具,具有沿第一方向延伸的模腔(3),其特征在于:

2.根据权利要求1所述的保温副框模具,其特征在于,所述模腔(3)的内壁具有沿高度方向相对的两个第一表面(304)和沿宽度方向相对的两个第二表面(303);所述镶块包括衬设于至少一个所述第一表面(304)的高度调节镶块(5)和/或衬设于至少一个所述第二表面(303)的宽度调节镶块(6)。

3.根据权利要求2所述的保温副框模具,其特征在于,包括上模(1)和下模(2),所述模腔(3)由所述上模(1)和所述下模(2)围合形成。

4.根据权利要求2所述的保温副框模具,其特征在于,所述高度调节镶块(5)与所述第二表面(303)之间设置有第一密封件(501),和/或所述宽度调节镶块(6)与所述第一表面(304)之间设置有第二密封件(601);所述第一密封件(501)和所述第二密封件(601)均沿第一方向延伸。

5.根据权利要求2或4所述的保温副框模具,其特征在于,所述高度调节镶块(5)与所述宽度调节镶块(6)之间设置有第三密封件(502),所述第三密封件(502)沿第一方向延伸。

6.根据权利要求2所述的保温副框模具,其特征在于,所述型腔(7)的腔壁为沿第一方向延伸的平滑壁。

7.根据权利要求3所述的保温副框模具,其特征在于,所述模腔(3)包括沿宽度方向贯通、沿第一方向延伸的主腔室(301)和侧边槽(302)的内腔,所述镶块设置于所述主腔室(301)内;

8.根据权利要求7所述的保温副框模具,其特征在于,所述填充件(4)与所述宽度调节镶块(6)一体连接。

9.根据权利要求7所述的保温副框模具,其特征在于,所述模腔(3)设置于所述上模(1)或所述下模(2)。

10.根据权利要求7所述的保温副框模具,其特征在于,所述主腔室(301)的开口和所述侧边槽(302)的槽口位于所述上模(1)或所述下模(2)的分型面上。

技术总结

本技术公开了一种保温副框模具,具有沿第一方向延伸的模腔,所述模腔内可拆卸设置有镶块,所述镶块与所述保温副框模具围合成型沿第一方向延伸的至少一个型腔。通过在模腔内设置镶块,镶块占用部分模腔内部空间后,使模腔内形成新的型腔,之后在型腔内填充聚氨酯发泡材料,从而发泡成型得到成品保温副框;通过在模腔内单独或组合设置不同的镶块,可以得到具有不同形状型腔的模具,从而通过单个模具可以生产不同型号的保温副框,提升了模具的实用性,降低了生产成本。

技术研发人员:陈华明,程金学,凌晨阳,符博

受保护的技术使用者:江苏百恒节能科技有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!