一种陶瓷粉末定量干压成型设备的制作方法

本技术涉及陶瓷干压成型设备,具体为一种陶瓷粉末定量干压成型设备。

背景技术:

1、干压成型或模压成型,一种金属粉末和陶瓷粉末的成型方法,就是将干粉坯料填充入金属模腔中,施以压力使其成为致密坯体,干压成型简单易操作,产品一致性好,特别适合批量生产。但干压成型压制的瓷件外形也比较简单,对那些体积比较大,特别是较厚的微波介质瓷件,在干压过程中容易产生开裂、分层等现象,另外,烧成后,产品两端会出现锥度,这些都会带来较多的废次品,产品合格率低,产生严重的浪费,加大了企业的生产成本。

2、如中国专利公告号cn110757623b所公开了一种陶瓷粉末定量干压成型设备,在使用时,当第三移动块上重量足够大时,第三移动块,第一磁块下移,第一磁块与第二磁块相吸使得第二移动块上移,进而拉绳向右拉动带动第一锥齿轮向上移动,使得第二锥齿轮,第一锥齿轮,第四锥齿轮啮合连接,电机启动带动第八转轴转动,使得传动锥齿轮,第五锥齿轮转动,传动锥齿轮转动带动第十锥齿轮转动,使得第七转轴转动,进而第九锥齿轮转动带动第八锥齿轮转动,使得第六转轴转动,进而齿轮转动带动第二压块向左移动,第五锥齿轮转动带动第四锥齿轮转动,使得第一锥齿轮转动,进而第二锥齿轮转动带动第九转轴转动,使得第二内棘轮转动,进而第二外棘轮单向转动带动第十转轴转动,使得第二凸轮转动,进而第一压块向右移动,对材料进行干压。

3、但是上述申请中的陶瓷粉末定量干压成型设备,其在对陶瓷粉末进行干压时,直接向模具内部添加陶瓷粉末,而陶瓷粉末之间的颗粒度间隙较大,在干压后,其成品密实度不佳,可能会导致产品不合格,因此,存在一定的局限性。

4、为此,我们亟需提供一种陶瓷粉末定量干压成型设备。

技术实现思路

1、本实用新型的目的在于提供一种陶瓷粉末定量干压成型设备,以解决上述背景技术中提出的陶瓷粉末定量干压成型设备,其在对陶瓷粉末进行干压时,直接向模具内部添加陶瓷粉末,而陶瓷粉末之间的颗粒度间隙较大,在干压后,其成品密实度不佳,可能会导致产品不合格的问题。

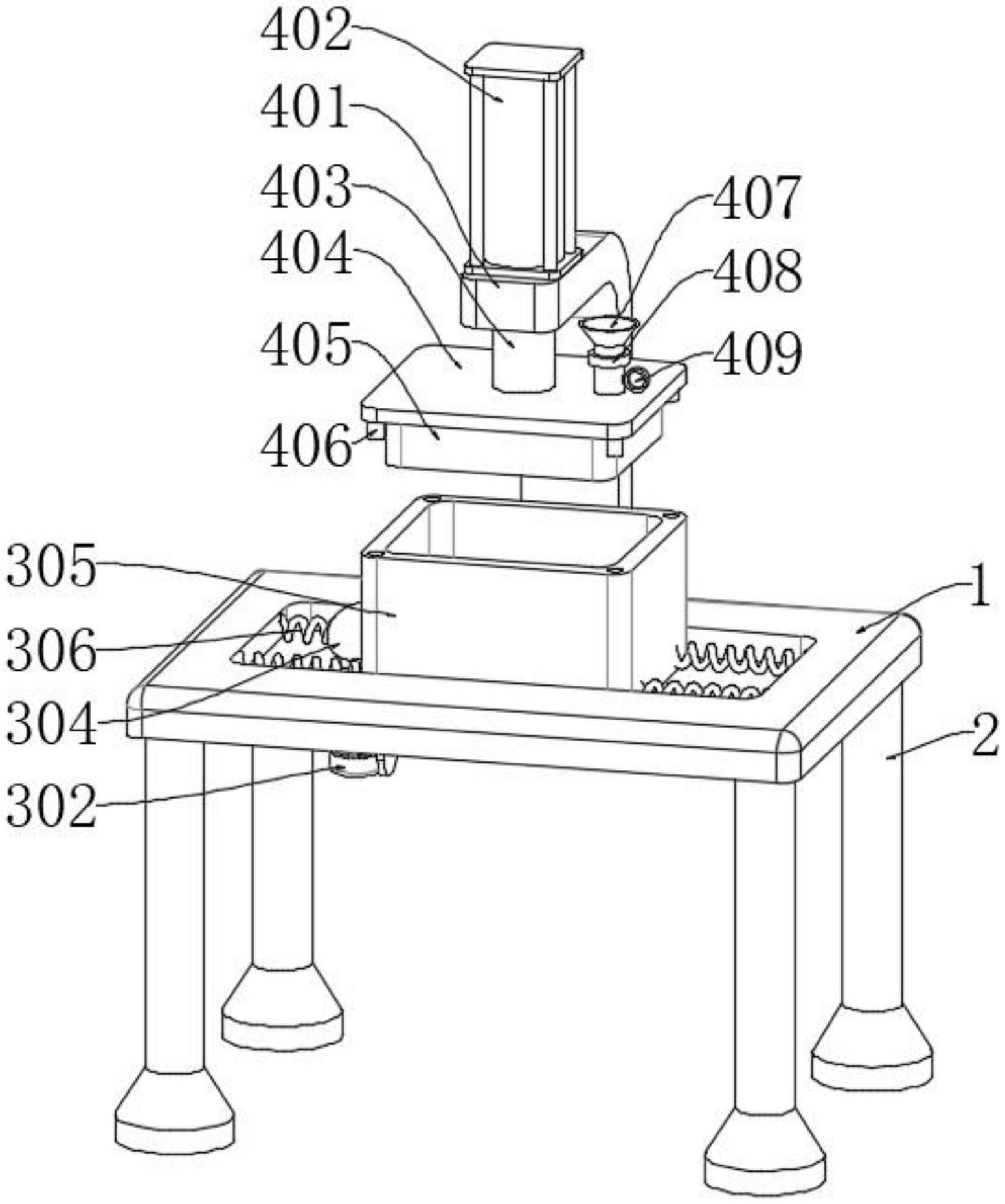

2、为实现上述目的,本实用新型提供如下技术方案:一种陶瓷粉末定量干压成型设备,包括加工台和支撑腿,四根所述支撑腿分别固定连接于加工台的下表面四角,所述加工台的上表面设置有震荡装置,所述加工台的上方设置有干压装置。

3、所述震荡装置包括震荡机构和复位机构,所述震荡机构设置于加工台的底部左侧,所述复位机构设置于加工台的上表面中心。

4、所述震荡机构包括安装板、震荡电机、旋转轴、震荡球,所述安装板固定连接于加工台的下表面左侧,所述震荡电机固定安装于安装板的左侧外表面,所述旋转轴的底部连接于震荡电机的输出端,其顶部贯穿加工台,所述震荡球固定连接于旋转轴的顶部,通过旋转轴带动震荡球旋转,从而撞击下模座,实现对下模座内部陶瓷粉末的震荡,提高粉料的密实度,更有利于陶瓷的成型。

5、进一步改进在于,所述复位机构包括下模座和复位弹簧,所述下模座设置于加工台的上表面中心,两组所述复位弹簧的内端分别两两一组固定连接于下模座的左右两侧底部的前后两端,当震荡机构震动下模座,使其左右移动时,通过复位弹簧来拉动下模座复位,便于后续进行干压成型。

6、进一步改进在于,所述加工台的上表面中心横向开设有滑动槽,所述下模座设置于滑动槽的内部,且所述复位弹簧的外端固定连接于滑动槽的左右两侧外表面,使下模座可以在滑动槽的内部进行左右平移,从而实现对下模座内部的粉料进行震荡摊平的功能。

7、进一步改进在于,所述干压装置包括干压机构、定位机构和定量进料机构,所述干压机构设置于加工台的上方,所述定位机构设置于干压机构的底部,所述定量寂寥机构设置于定位机构之上。

8、所述干压机构包括支撑架、液压气缸、液压杆,所述支撑架固定连接于加工台的上表面后端,所述液压气缸固定安装于支撑架的上表面前端,所述液压杆滑动连接于液压气缸的底部内部,且其底部贯穿支撑架,通过液压气缸配合液压杆来驱动定位机构下移,从而实现干压成型的操作。

9、进一步改进在于,所述定位机构包括干压板、上模具、定位柱,所述干压板固定连接于液压杆的底部,所述上模具固定连接于干压板的下表面中心,四根所述定位柱分别固定连接于干压板的下表面四角,通过上模具配合下模座,从而实现对陶瓷粉末的加工成型。

10、进一步改进在于,所述下模座的上表面四角分别开设有定位孔,所述定位柱插接于定位孔的内部,从而使上模具和下模座连接的更加紧密,避免出现缝隙,导致干压失败。

11、进一步改进在于,所述定量进料机构包括进料管、电磁阀门、固体粉末流量计,所述进料管固定连接于上模具的右侧外表面,所述电磁阀门安装于进料管的外表面上方,所述固体粉末流量计安装于进料管的外表面下方,通过固体粉末流量计来检测下料的粉末流量,从而实现定量下料。

12、与现有技术相比,本实用新型的有益效果是:

13、1.该陶瓷粉末定量干压成型设备,通过震荡机构中的震荡球旋转来撞击复位机构中的下模座,使其左右移动,从而实现对下模座内部的粉料进行震荡,提高粉料的密实度,更有利于陶瓷的成型,再利用复位弹簧使下模座能恢复原位。

14、2.该陶瓷粉末定量干压成型设备,通过干压机构驱动定位机构下移,使上模具上的定位柱插接于下模座上的定位孔的内部,从而使二者连接的更加紧密,避免出现缝隙,导致干压失败,且通过定量进料机构来检测下料的粉末流量,从而实现定量下料。

技术特征:

1.一种陶瓷粉末定量干压成型设备,包括加工台(1)和支撑腿(2),四根所述支撑腿(2)分别固定连接于加工台(1)的下表面四角,其特征在于:所述加工台(1)的上表面设置有震荡装置,所述加工台(1)的上方设置有干压装置;

2.根据权利要求1所述的一种陶瓷粉末定量干压成型设备,其特征在于:所述复位机构包括下模座(305)和复位弹簧(306),所述下模座(305)设置于加工台(1)的上表面中心,两组所述复位弹簧(306)的内端分别两两一组固定连接于下模座(305)的左右两侧底部的前后两端。

3.根据权利要求2所述的一种陶瓷粉末定量干压成型设备,其特征在于:所述加工台(1)的上表面中心横向开设有滑动槽,所述下模座(305)设置于滑动槽的内部,且所述复位弹簧(306)的外端固定连接于滑动槽的左右两侧外表面。

4.根据权利要求3所述的一种陶瓷粉末定量干压成型设备,其特征在于:所述干压装置包括干压机构、定位机构和定量进料机构,所述干压机构设置于加工台(1)的上方,所述定位机构设置于干压机构的底部,所述定量寂寥机构设置于定位机构之上;

5.根据权利要求4所述的一种陶瓷粉末定量干压成型设备,其特征在于:所述定位机构包括干压板(404)、上模具(405)、定位柱(406),所述干压板(404)固定连接于液压杆(403)的底部,所述上模具(405)固定连接于干压板(404)的下表面中心,四根所述定位柱(406)分别固定连接于干压板(404)的下表面四角。

6.根据权利要求5所述的一种陶瓷粉末定量干压成型设备,其特征在于:所述下模座(305)的上表面四角分别开设有定位孔,所述定位柱(406)插接于定位孔的内部。

7.根据权利要求6所述的一种陶瓷粉末定量干压成型设备,其特征在于:所述定量进料机构包括进料管(407)、电磁阀门(408)、固体粉末流量计(409),所述进料管(407)固定连接于上模具(405)的右侧外表面,所述电磁阀门(408)安装于进料管(407)的外表面上方,所述固体粉末流量计(409)安装于进料管(407)的外表面下方。

技术总结

本技术属于陶瓷干压成型设备技术领域,尤其涉及一种陶瓷粉末定量干压成型设备,包括加工台和支撑腿,所述加工台的上表面设置有震荡装置,所述震荡装置包括震荡机构和复位机构,所述加工台的上方设置有干压装置,所述干压装置包括干压机构、定位机构和定量进料机构。该陶瓷粉末定量干压成型设备,通过震荡机构撞击复位机构中的下模座,使其左右移动,从而实现对下模座内部的粉料进行震荡,提高粉料的密实度,再利用复位弹簧使下模座能恢复原位,通过干压机构驱动定位机构下移,使上模具上的定位柱插接于下模座上的定位孔的内部,使二者连接更加紧密,避免出现缝隙,导致干压失败,通过定量进料机构来检测下料的粉末流量,从而实现定量下料。

技术研发人员:刘菁宇

受保护的技术使用者:锦州市金江喷涂材料有限公司

技术研发日:20230613

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!