一种耐火砖成型装置的制作方法

本技术涉及耐火砖生产,具体为一种耐火砖成型装置。

背景技术:

1、定型耐火材料一般指耐火砖,其形状有标准规则,也可以根据需要筑切时临时加工,现定义为凡物理化学性质允许其在高温环境下使用的材料称为耐火材料,在进行耐火砖生产时需要使用到成型模具将散状的原料加压成型处理,形成耐火砖毛坯。

2、但是成型装置使用过程中,成型后的耐火砖毛坯与成型模具之间发生粘连,不方便取出,影响生产效率,故需要一种耐火砖成型装置,来解决上述问题。

技术实现思路

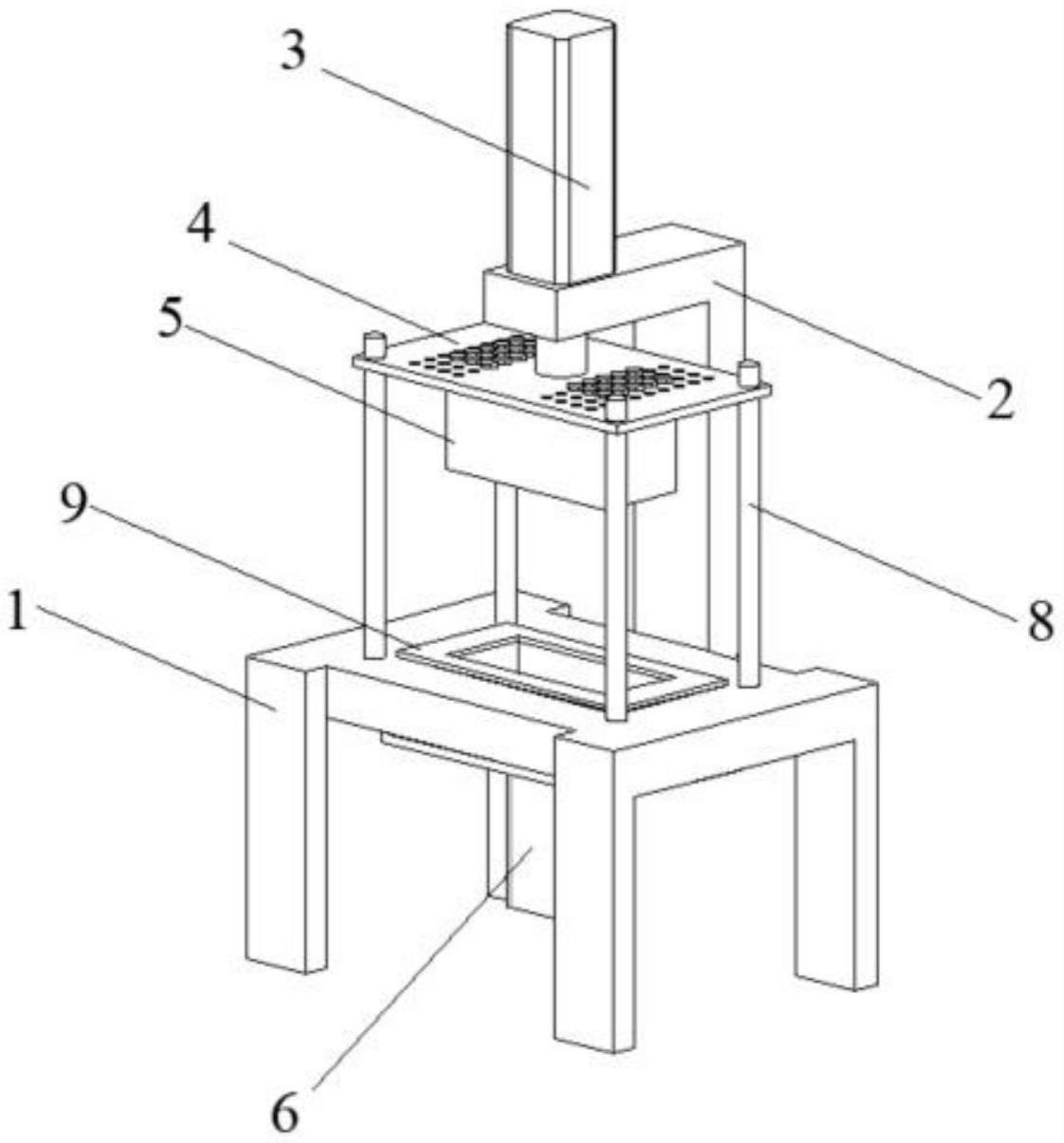

1、鉴于现有技术中所存在的问题,本实用新型公开了一种耐火砖成型装置,采用的技术方案是,包括操作台、下压架、下压气缸、压块、抬升气缸和模具盒,所述操作台的上表面正中心处开设有矩形孔洞,所述操作台的下表面上固定安装有u形架,所述u形架将操作台的中心矩形孔洞进行包裹;所述下压架为倒l形状,所述下压架的下端固定安装在操作台的后侧中心处;所述下压气缸固定安装在下压架的上端处,所述下压气缸的伸缩轴竖直向下固定安装有压块安装板;所述压块安装板和u形架上对应开设有若干个安装孔;所述压块通过螺栓固定安装在压块安装板的下方;所述抬升气缸固定安装在u形架的下表面上,所述抬升气缸的伸缩轴竖直向上固定安装有连接圆盘;所述模具盒设置于操作台的矩形孔洞内,所述压块向下能够完美伸入模具盒内,通过操作台来进行主要的支撑,通过下压气缸来带动压块进行下压,从而将模具盒内部的耐火砖原材料加压形成砖体,通过压块安装板便于固定安装不同型号大小的压块,用以配合不同型号大小的模具盒,从而形成不同规格的耐火砖,通过抬升气缸来抬升模具盒,从而将成型后的耐火砖进行排出。

2、作为本实用新型的一种耐火砖成型装置优选技术方案,所述操作台的上表面上固定安装有定位柱,所述压块安装板的四角滑动套接在定位柱上,通过定位柱能够使压块安装板升降的更加稳定。

3、作为本实用新型的一种耐火砖成型装置优选技术方案,所述模具盒包含左右侧板、前后侧板和内底板,所述左右侧板和前后侧板分别有两个,两个左右侧板和两个前后侧板之间形成一个上下开口的矩形环状结构,所述左右侧板和前后侧板的下端通过螺栓固定安装在u形架的内部上表面上,所述内底板上下完美活动位于左右侧板和前后侧板形成的矩形环状结构内,所述内底板的下表面与连接圆盘之间通过螺栓进行固定连接,通过分离式的左右侧板和前后侧板,便于维修更换和清洗,节省了维护成本,通过与连接圆盘相连接的内底板,能够将成型后的耐火砖推离左右侧板和前后侧板之间,便于排料。

4、作为本实用新型的一种耐火砖成型装置优选技术方案,所述左右侧板和前后侧板之间通过榫卯的方式进行连接,通过榫卯的方式,能够使左右侧板和前后侧板之间连接的更加紧密。

5、作为本实用新型的一种耐火砖成型装置优选技术方案,还包括封闭盖,所述封闭盖设置在左右侧板和前后侧板的上方,且将左右侧板和前后侧板与操作台矩形孔洞内侧面之间的上方开口进行封闭,通过封闭盖,能够防止在倾倒原材料时,原材料掉落在左右侧板和前后侧板与操作台矩形孔洞之间的缝隙中。

6、本实用新型的有益效果:本实用新型通过操作台来进行主要的支撑,通过下压气缸来带动压块进行下压,从而将模具盒内部的耐火砖原材料加压形成砖体,通过压块安装板便于固定安装不同型号大小的压块,用以配合不同型号大小的模具盒,从而形成不同规格的耐火砖毛坯,通过抬升气缸来抬升模具盒,从而将成型后的耐火砖毛坯进行排出,通过定位柱能够使压块安装板升降的更加稳定,通过分离式的左右侧板和前后侧板,便于维修更换和清洗,节省了维护成本,通过与连接圆盘相连接的内底板,能够将成型后的耐火砖毛坯推离左右侧板和前后侧板之间,便于排料,通过榫卯的方式,能够使左右侧板和前后侧板之间连接的更加紧密,通过封闭盖,能够防止在倾倒原材料时,原材料掉落在左右侧板和前后侧板与操作台矩形孔洞之间的缝隙中。

技术特征:

1.一种耐火砖成型装置,包括操作台(1)、下压架(2)、下压气缸(3)、压块(5)、抬升气缸(6)和模具盒(7),其特征在于,所述操作台(1)的上表面正中心处开设有矩形孔洞,所述操作台(1)的下表面上固定安装有u形架(101),所述u形架(101)将操作台(1)的中心矩形孔洞进行包裹;所述下压架(2)为倒l形状,所述下压架(2)的下端固定安装在操作台(1)的后侧中心处;所述下压气缸(3)固定安装在下压架(2)的上端处,所述下压气缸(3)的伸缩轴竖直向下固定安装有压块安装板(4);所述压块安装板(4)和u形架(101)上对应开设有若干个安装孔;所述压块(5)通过螺栓固定安装在压块安装板(4)的下方;所述抬升气缸(6)固定安装在u形架(101)的下表面上,所述抬升气缸(6)的伸缩轴竖直向上固定安装有连接圆盘(601);所述模具盒(7)设置于操作台(1)的矩形孔洞内,所述压块(5)向下能够完美伸入模具盒(7)内。

2.根据权利要求1所述的一种耐火砖成型装置,其特征在于:所述操作台(1)的上表面上固定安装有定位柱(8),所述压块安装板(4)的四角滑动套接在定位柱(8)上。

3.根据权利要求1所述的一种耐火砖成型装置,其特征在于:所述模具盒(7)包含左右侧板(71)、前后侧板(72)和内底板(73),所述左右侧板(71)和前后侧板(72)分别有两个,两个左右侧板(71)和两个前后侧板(72)之间形成一个上下开口的矩形环状结构,所述左右侧板(71)和前后侧板(72)的下端通过螺栓固定安装在u形架(101)的内部上表面上,所述内底板(73)上下完美活动位于左右侧板(71)和前后侧板(72)形成的矩形环状结构内,所述内底板(73)的下表面与连接圆盘(601)之间通过螺栓进行固定连接。

4.根据权利要求3所述的一种耐火砖成型装置,其特征在于:所述左右侧板(71)和前后侧板(72)之间通过榫卯的方式进行连接。

5.根据权利要求3所述的一种耐火砖成型装置,其特征在于:还包括封闭盖(9),所述封闭盖(9)设置在左右侧板(71)和前后侧板(72)的上方,且将左右侧板(71)和前后侧板(72)与操作台(1)矩形孔洞内侧面之间的上方开口进行封闭。

技术总结

本技术公开了一种耐火砖成型装置,包括操作台、下压架、下压气缸、压块、抬升气缸和模具盒,本技术通过操作台来进行主要的支撑,通过下压气缸来带动压块进行下压,从而将模具盒内部的耐火砖原材料加压形成砖体,通过压块安装板便于固定安装不同型号大小的压块,用以配合不同型号大小的模具盒,从而形成不同规格的耐火砖,通过抬升气缸来抬升模具盒,从而将成型后的耐火砖毛坯进行排出,通过定位柱能够使压块安装板升降的更加稳定,通过分离式的左右侧板和前后侧板,便于维修更换和清洗,节省了维护成本,通过与连接圆盘相连接的内底板,能够将成型后的耐火砖推离左右侧板和前后侧板之间,便于排料。

技术研发人员:黄进玺

受保护的技术使用者:临沂市力晟耐火材料有限公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!