一种浆体搅拌机的制作方法

本技术属于搅拌设备,更具体地说,涉及一种浆体搅拌机。

背景技术:

1、在水泥搅拌桩、高压旋喷桩、mjs桩等软基加固施工中,需要将水泥等胶凝材料制备成浆体,然后将土也制备成浆体,再将两种浆体复合在一起,搅拌成可以施工的浆体,这样利用流体对流混合时均化速度最快的拌和模式,使得可固化浆体的拌和效率大幅度提高。另外,利用固废的胶凝材料,如利用工业副产石膏的过硫酸盐水泥,目前是尾矿固化井下充填和尾矿固化干堆所需的主要胶结尾矿的胶凝材料,如果采用粉状胶凝材料,则需要将工业副产石膏脱水烘干和磨细,但是如果直接采用原状工业副产石膏,则只需要将副产石膏加水先搅成泥浆,然后再加入其它粉体原料,与副产石膏泥浆一起搅拌成可固化尾矿的浆状胶凝材料,再将浆状胶凝材料加入尾矿浆,搅拌成充填或干堆用的可固化尾矿浆。还有,制备原位发泡的轻质固化土时,需要将化学发泡剂和辅助原料制备成能滞后发泡的料浆,同时将土壤固化剂拌入淤泥浆或黏土浆,然后再将两种泥浆拌合成可原位发泡的泥浆,并将该泥浆填充到需要轻质土换填的位置,该泥浆开始原位发泡并固化为轻质固化土。

2、上述工艺中都需要先分别搅拌形成两种不同的浆体,然后再将两种浆体复合到一起经搅拌制备成第三种浆体。但采用现有搅拌设备来制作上述浆体时,通常会存在浆体制作搅拌效率较低的问题。

3、如,专利cn213854143u公开了一种节能分离式泥浆搅拌机,采用该申请案的搅拌机有效解决了现有技术中搅拌混合完成后取出泥浆还需要一定的时间,在这个时间内不能对新的需要进行搅拌的泥浆进行搅拌混合,会浪费一定的时间,效率低,不能满足大量泥浆使用的问题,但是该搅拌机仅能搅拌出一种组成的泥浆,且两个搅拌系统之间需要通过齿轮连接,存在一级搅拌轴作为二级搅拌的动力输出轴使用时,动平衡会失稳的问题,同时还导致电耗增大。

4、又如,cn201521105330.3公开了一种双筒泥浆搅拌器,其能够持续输出、制作泥浆,利用皮带传递和减速,用2个伞齿轮改变动力传递的方向,改变了以往使用立式电机和减速机的结构,这种结构的优点在于利用皮带轮减速可以大大降低成本,同时又起到过载保护作用,使用卧式电机可以把电机放置在搅拌桶的边缘,便于施工操作,但其对泥浆的制作效率仍有待进一步提高。

技术实现思路

1、1.要解决的问题

2、本实用新型的目的在于提供一种浆体搅拌机,以解决现有的搅拌混合设备无法在一个搅拌设备中搅拌出三种不同组成料浆的技术问题,采用本实用新型的浆体搅拌机可以对两种不同的浆体分别进行搅拌,并将搅拌完成的两种浆体再次混合为第三种浆体进行搅拌,且有效提高了浆体的制作效率。

3、2.技术方案

4、为了解决上述问题,本实用新型所采用的技术方案如下:

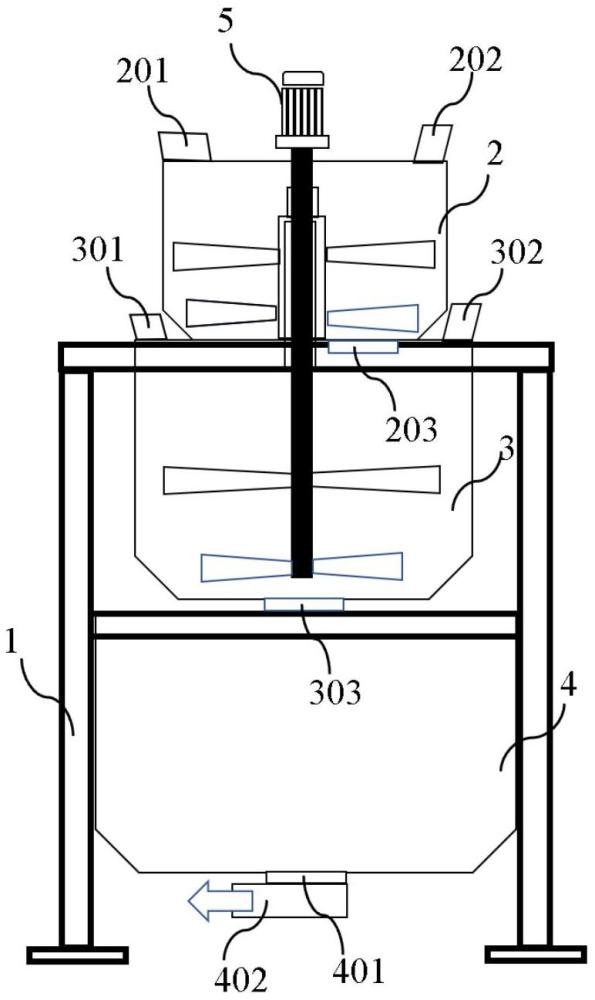

5、本实用新型提供了一种浆体搅拌机,包括自上而下依次安装的第一浆料搅拌桶、第二浆料搅拌桶和成品浆料桶,第一浆料搅拌桶底部的放料口设有第一浆料放料阀,并与第二浆料搅拌桶顶部的接料口相连通;第二浆料搅拌桶底部的放料口设有第二浆料放料阀,并与成品浆料桶顶部的接料口相连通。

6、更进一步的,第一浆料搅拌桶与第二浆料搅拌桶共用一个搅拌单元,该搅拌单元的搅拌轴自上而下穿过第一浆料搅拌桶并延伸至第二浆料搅拌桶的内部。

7、更进一步的,所述第一浆料搅拌桶的内部设有防窜浆挡料管,搅拌轴穿过防窜浆挡料管进入第二浆料搅拌桶。

8、更进一步的,所述搅拌轴位于第一浆料搅拌桶及第二浆料搅拌桶内部的部分均安装有搅拌叶片。

9、更进一步的,第一浆料搅拌桶及第二浆料搅拌桶内部的搅拌叶片均包括上下间隔分布的左旋桨叶式搅拌叶片和右旋桨叶式搅拌叶片。

10、更进一步的,位于第一浆料搅拌桶内部的搅拌叶片安装于搅拌器表面,搅拌器套装于防窜浆挡料管的外部并通过固定套管固定安装于搅拌轴上。

11、更进一步的,所述搅拌轴的顶部设有电机,用于驱动搅拌轴进行转动。

12、更进一步的,第一浆料搅拌桶的搅拌有效容积小于第二浆料搅拌桶的搅拌有效容积,成品浆料桶的搅拌有效容积不小于第二浆料搅拌桶的搅拌有效容积。

13、更进一步的,第一浆料搅拌桶及第二浆料搅拌桶的顶盖均设有粉料入口与泥浆入口,成品浆料桶的底部设有成品浆出口,成品浆出口安装有成品浆料放料阀。

14、更进一步的,第一浆料搅拌桶、第二浆料搅拌桶和成品浆料桶均安装于机架上。

15、3.有益效果

16、相比于现有技术,本实用新型的有益效果为:

17、(1)本实用新型通过设置自上而下依次安装的第一浆料搅拌桶、第二浆料搅拌桶和成品浆料桶,且相邻搅拌桶之间的接口设有放料阀,从而可以用于三种不同组成料浆的浆体搅拌制备,能够有效提高浆体的制作效率,且使原先需要三个搅拌机才能同时搅拌2种以上料浆的复杂配合过程,现在一台搅拌机即可完成,节能的同时,省去两台搅拌机;同时通过放料阀的开启可控制各桶内分别单独进行搅拌制浆以及浆料的输送,且该设备占用空间较小。

18、(2)第一浆料搅拌桶与第二浆料搅拌桶通过共用一个搅拌单元,有利于节约成本,同时由于防窜浆挡料管的设置,可以有效避免第一浆料搅拌桶与第二浆料搅拌桶内的料浆发生窜浆现象,在同时搅拌三种不同组成泥浆的基础上,使泥浆组成在复合过程中尽可能互相不影响,使复合过程可控,尽可能保证复合泥浆的使用性能。

19、(3)第一浆料搅拌桶与第二浆料搅拌桶内的搅拌叶片均包括上下间隔分布的左旋桨叶式搅拌叶片和右旋桨叶式搅拌叶片,左旋桨叶式搅拌叶片和右旋桨叶式搅拌叶片在转动过程中可使浆体向下和向上旋转运动,从而有利于提高泥浆的均化速度,获得组成均匀的料浆。

技术特征:

1.一种浆体搅拌机,其特征在于:包括自上而下依次安装的第一浆料搅拌桶(2)、第二浆料搅拌桶(3)和成品浆料桶(4),第一浆料搅拌桶(2)底部的放料口设有第一浆料放料阀(203),并与第二浆料搅拌桶(3)顶部的接料口相连通;第二浆料搅拌桶(3)底部的放料口设有第二浆料放料阀(303),并与成品浆料桶(4)顶部的接料口相连通。

2.根据权利要求1所述的浆体搅拌机,其特征在于:第一浆料搅拌桶(2)与第二浆料搅拌桶(3)共用一个搅拌单元(5),该搅拌单元(5)的搅拌轴(502)自上而下穿过第一浆料搅拌桶(2)并延伸至第二浆料搅拌桶(3)的内部。

3.根据权利要求2所述的浆体搅拌机,其特征在于:所述第一浆料搅拌桶(2)的内部设有防窜浆挡料管(6),搅拌轴(502)穿过防窜浆挡料管(6)进入第二浆料搅拌桶(3)。

4.根据权利要求3所述的浆体搅拌机,其特征在于:所述搅拌轴(502)位于第一浆料搅拌桶(2)及第二浆料搅拌桶(3)内部的部分均安装有搅拌叶片。

5.根据权利要求4所述的浆体搅拌机,其特征在于:第一浆料搅拌桶(2)及第二浆料搅拌桶(3)内部的搅拌叶片均包括上下间隔分布的左旋桨叶式螺旋搅拌叶片(505)和右旋桨叶式螺旋搅拌叶片(506)。

6.根据权利要求4或5所述的浆体搅拌机,其特征在于:位于第一浆料搅拌桶(2)内部的搅拌叶片安装于搅拌器(504)表面,搅拌器(504)套装于防窜浆挡料管(6)的外部并通过固定套管(503)固定安装于搅拌轴(502)上。

7.根据权利要求2-5中任一项所述的浆体搅拌机,其特征在于:所述搅拌轴(502)的顶部设有电机(501),用于驱动搅拌轴(502)进行转动。

8.根据权利要求1-5中任一项所述的浆体搅拌机,其特征在于:第一浆料搅拌桶(2)的搅拌有效容积小于第二浆料搅拌桶(3)的搅拌有效容积,成品浆料桶(4)的搅拌有效容积不小于第二浆料搅拌桶(3)的搅拌有效容积。

9.根据权利要求1-5中任一项所述的浆体搅拌机,其特征在于:第一浆料搅拌桶(2)及第二浆料搅拌桶(3)的顶盖均设有粉料入口与泥浆入口,成品浆料桶(4)的底部设有成品浆出口(402),成品浆出口(402)安装有成品浆料放料阀(401)。

10.根据权利要求1-5中任一项所述的浆体搅拌机,其特征在于:第一浆料搅拌桶(2)、第二浆料搅拌桶(3)和成品浆料桶(4)均安装于机架(1)上。

技术总结

本技术公开了一种浆体搅拌机,属于搅拌设备技术领域。本技术的浆体搅拌机,包括自上而下依次安装的第一浆料搅拌桶、第二浆料搅拌桶和成品浆料桶,第一浆料搅拌桶底部的放料口设有第一浆料放料阀,并与第二浆料搅拌桶顶部的接料口相连通;第二浆料搅拌桶底部的放料口设有第二浆料放料阀,并与成品浆料桶顶部的接料口相连通。采用本技术的浆体搅拌机可以对两种不同的浆体分别进行搅拌,并将搅拌完成的两种浆体再次混合为第三种浆体进行搅拌,且有效提高了浆体的制作效率。

技术研发人员:樊传刚,李正昊,樊曦

受保护的技术使用者:安徽省融工博大环保技术材料研究院有限公司

技术研发日:20230724

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!